автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.01, диссертация на тему:Интенсификация процессов выгрузки сводообразующих зерновых материалов

Автореферат диссертации по теме "Интенсификация процессов выгрузки сводообразующих зерновых материалов"

^ Ч ** МИН!

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

На правах рукописи

Кунаков Виктор Стефанович

Интенсификация процессов выгрузки сводообразующих зерновых материалов

Специальность 05.20.01 - Механизация сельскохозяйственного производства

05.20.04 - Сельскохозяйственные и мелиоративные машины

АВТОРЕФЕРАТ диссертации на соискание ученой степени доктора технических наук

Ростов-на-Дону 1998

Работа выполнена в Донском государственном техническом университете (ДГТУ)

Официальные оппоненты: - доктор технических наук,

профессор O.A. Полушкин

- доктор технических наук, профессор В.В. Радия

- доктор технических наук, с.н.с. Н.М. Беспамятнова

Ведущая организация - Головное специализированное конструкторское бюро (ГСКБ) по комплексу уборочных машин АО "Ростсельмаш", г.Ростов-на-Дону

Защита, диссертации состоится Ч^Ыс^^М^ 1998 г. в [О ~~

часов на заседании специализированного Совета Д.063.27.02 при Ростовском государственном техническом университете: 344010, г. Ростов-на-Дону, ГСП-8, пл. Гагарина, 1.

С диссертацией можно ознакомиться в библиотеке Донского государственного технического университета.

р^с^^о. 2.£~ к.олЩк^ 1&вег.

Ученый секретарь специализированного совета доктор технических наук, профессор

Ю.И.Ермольев

Общая характеристика работы

Актуальность работы. Производство зерновых материалов является одним из приоритетных направлений АПК государств с развитой экономикой. Мобильные машины и стационарные агрегаты, предназначенные для посева, уборки, переработки и хранения зерна имеют бункеры, в которых связанные сыпучие материалы создают застойные зоны вследствие формирования сводов. В результате уменьшается пропускная способность бункера, нарушается технологический процесс и простаивают дорогостоящие машины и агрегаты.

Большой теоретический и экспериментальный материал, накопленный инженерной наукой, применим к сухим сыпучим материалам и не может быть эффективно использован для создания технических средств, интенсифицирующих погрузочно-разгрузочные операции при работе с влажными и засоренными зерновыми материалами.

В связи с этим возникает проблема интенсификации вы-грз'зки связанных зерновых материалов на базе исследований физических закономерностей формирования и разрушения сводов и моделирования на их основе процессов и технических средств, повышающих уровень технической эффективности.

Работа выполнялась по гранту N 97-7-1-6-36 Минобразования Российской Федерации, работа является победителем конкурса грантов 1997 г. по фундаментальным исследованиям в области сельскохозяйственного • машиностроения (раздел 1 "Тракторное, сельскохозяйственное машиностроение", направление 1.6 "Погрузочные и транспортные средства, применяемые в сельском хозяйстве".

Цель исследования - выявление основных физических закономерностей процесса формирования и разрушения сводов в связанных зерновых материалах и создание обоснованных технических. средств, интенсифицирующих погрузочно-разгрузочные работы.

Объект исследования - процесс движения связанного зернового материала в бункерах сельскохозяйственного назначения.

Методы исследования включали аналитическое описание процессов формирования и разрушения сводов в связанных зерновых материалах с использованием теоретической механики, механики сыпучих материалов, физики, теории случайных процессов в сложных механических системах, теории колебаний, анализ размерностей и математического моделирования. Экспериментальные исследования выполнены с использованием хроно-и тензометрирования, скоростной киносъемки, стандартных и оригинальных методик.

Научная новизна работы состоит в раскрытии новых физических закономерностей формирования и разрушения сводов в связанных зерновых материалах, моделировании и аналитическом определении вероятностной оценки частот формирования и разрушения сводов в зависимости от основных свойств зерновых материалов, размеров, формы и материала стенок бункера. На основе исследований предложен резонансный метод истечения связанных зерновых материалов.

Практическая ценность, работы заключается в реализации методик расчета бункеров и вибропобудителей, работающих со связанными зерновыми материалами. Результаты работы по

ГПЫОП" 1Гт.-Л7ТГ\Г» Т и Г»Г.". ИСТ ♦•ЛЛ/иЬ'^ГЮ 1Л ГЗ Ы ; — П О

^ Xиг ж. О^т^ри Ч М*11

движения влажного зерна использованы ГСКБ "Ростсельмаш" при проектировании зерноуборочных комбайнов. Разработанный автором вибропобудитель изготовлен на заводе АО "Ростсельмаш", прошел технические испытания, показал высокую эффективность при выгрузке влажного зерна из бункера опытного образца зерноуборочного комбайна, предназначенного для работы в климатических зонах с повышенной влажностью. Бункеры с криволинейными стенками и вибропобудителями, рассчитанные по предложенной методике, установлены на комбикормовых заводах ассоциации "Донптицевод", "Агропром" и в других хозяйствах Ростовской области. Г1о ходу выполнения работы внедрены в учебный процесс Ростовского филиала Российской инженерной академии менеджмента и агробизнеса лабораторные макеты для определения сил трения и адгезии в зерновых материалах.

Апробация н иублнкащ««. Результаты работы систематически докладывались на ипучно-техннческих конференциях (РИСХМ) ДГТУ, г. Ростов-на-Дону (1977 - 1998 гг.), на конференциях и семинарах ОИПП, г.Одесса (1980, 1985 гг.), ВНИПТИМЭСХ, г. Зерноград (1982 г.), ВИМ, г.Москва (1982 г.), АПИ, г. Барнаул (1980. 1981 гг.), С.-Петербург (1996, 1997 гг.) и в других городах РФ. По теме диссертации опубликовано 32 работы, в том числе две монографии объемом по 10 печатных листов.

Структура и объем работы. Диссертация состоит из введения, восьми !Лый, выводив, списка ликратуры и приложений. Изложена на 400 стр. машинописного теиста, содержит 31 таблицу и 179 иллюстраций. Список литературы включает 293 наименования, в том числе 59 - на иностранном языке.

Содержание работы

Во введении дана характеристика проблемы, ее актуальность, сформулированы цель работы и выводы.

В первой главе «Краткий анализ по механике сыпучих сельскохозяйственных материалов. Задачи исследования» дана характеристика объекта исследования, приведен анализ работ по механике зерновых материалов, определены основные этапы развития теории, моделирования и мстодпк рас чета бункеров, сформулированы задачи исследования.

Анализ работ В.Л.Богомягких. Г.А.Гинеева, Е.М.Гугьяра, Л.В.Гячева, С.Дженкина, А Р.Делакроа. А.И.Литвинова, Г.И.Покровского, М.И.Протодъякова, В.Ф.Семенова и др. исследователей показал, что в настоящее время нет единого теоретического решения проблем, определяющих движение связанных зерновых материалов в бункерах и трубах сельскохозяйственного назначения. Большинство исследователей при определении законов движения ограничиваются упрощенными моделями, в результате такие важные характеристики зерновых материалов, как влажность. относительная засоренность, сцепление зерен между собой и стенками бункера остаются не учтенными вообще, либо авторы вводят поправочные коэффициенты, природа которых остается не раскрытой.

Это создает трудности при создании и использовании сводоразрушаюших устройств в бункерах сельскохозяйственного назначения, работающих с влажным зеоном.

В связи с этим в работе решаются следующие задачи:

- определение новых физических закономерностей при формировании сводов в связанных зерновых материалах;

- разработка модели зернового материала, максимально отражающей его состояние и движение в реальных условиях функционирования бункеров и силосов;

- исследование вероятностной природы процесса сводообразования в бункерах сельскохозяйственного назначения;

- определение влияния сводообразующих факторов, размеров, формы и материала стенок бункера на распределение сил и давлений внутри бункеров;

- определение режимов и параметров выгрузных устройств бункеров на основе выявленных закономерностей;

- разработка методики расчета и технических средств, предотвращающих и разрушающих своды в бункерах и интенсифицирующих процесс разгрузки;

- обоснование экономической целесообразности использования предложенных методик и технических решений.

Во второй главе «Определение физических закономерностей в связанных зерновых потоках» установлены новые закономерности формирования сводов в связанных зерновых материалах. С использованием оригинальной методики показано, что при влажности зерновых материалов менее 10% трение зерен между собой и стенками емкости подчиняется закону сухого трения и может быть определено по закону Кулона. Если влажность зернового материала больше 30%, то сила трения зерен пропорциональна скорости движения и может быть определена по закону Ньютона. Высказана рабочая гипотеза, что при увеличении влажности с 10 до 30% происходит переход от сухого к жидкостному трению. Переходное трение названо граничным. Сила граничного трения складывается из двух слагаемых, одно из которых учитывает сухое, а второе - жидкостное трение. С использованием модели зернового материала с регулярной укладкой (рис.1) определена сила реакции сШх стенок бункера на ведущий, промежуточный и ведомый слои зернового материала с граничным трением

сШ* = - к2ухс1х =~- - к(Р, ух) с1х ,

где Р = ЕР, - сила, действующая на ведущий слой; ух — проекция скорости движения элемента на ось ОХ; к1 и кг коэффициенты сопротивления, соответственно сухого и жидкостного трения.

Рис. 1. Дискретная модель зернового материала с граничным трением

Коэффициенты сопротивления зависят от размеров и формы бункера и от физико-механических свойств зерновых материалов, Например, для бункеров осесимметричной формы коэффициенты сопротивления соответственно сухого и жидкостного трения имеют вид:

к 1ё(ф + • *е(Р + мО

1 [1 + tg(ч+а) ■ + у)] • а совр ' (1)

к2 =--^СоУ--, (2)

[1 + гвСф + а) • tg(Р 4- \|/)] • й2 соэр где а - угол наклона стенки бункера к вертикали; ср - угол внешнего трения; (3 - угол, характеризующий вид укладки зерен; у - угол внутреннего трения; с! — диаметр зерен; С0 -коэффициент пропорциональности между силой жидкостного трения и скоростью движения частиц.

7 ■

I

Для щелевого бункера:

= tg(P + vii)[tg(a + q>)+X.ji8j „

1 {1 + tgCoTT^Fi^^^^ n5tg(p + cos p '

k2=_c0i(\+x)_^ (4)

fl + tg(a +■ (p) ■ tg(P + у) + + pStg(P + \j/)Dd2cos p ' где / - длина щелевого бункера; jx = tg vj/ - коэффициент внутреннего трения; „ s J"(tg * + V^Va) . ге0меТриче-

l tg a

ские параметры щелевого бункера.

Применив теорему о движении центра масс системы, записываем дифференциальное уравнение движения элементарно малого объема зернового материала, заключенного между двумя бесконечно близкими сечениями бункера:

dnva* = dG - dRx - dF, (5)

где dm = pSdx — масса выделенного элемента (рис. 2); ах - проекция ускорения элемента на ось OX; dG = pgSdx - сила тяжести элемента; S - площадь поперечного сечения бункера в части, где расположен элемент зерно-

ОПГЛ мчтопирпо

»WI V/ ItlU J Vjy(ICUIU>

Ускорение движения элемента выразим через расход и

Рис. 2. Силы, действующие

площадь поперечного сечения:

на элементарный слой зер- _ с!ух с! я 1 ёц нового материала ах = 1Г Б '

где я - расход, иначе объем, зернового материала, который проходит через поперечное сечение бункера за единицу времени.

После подстановки в уравнение (5) величин, входящих в левую и правую части, имеем

<5Г

В уравнении (6) —— выбрана частная производная, так

ОХ

как сжимающая сила Р, действующая на элемент в каком-либо

поперечном сечении бункера, зависит от расположения элемента в бункере и от времени.

Дифференциальное уравнения (6) справедливо для бункера произвольной формы, оно может быть использовано для определения законов движения по заданным силам либо для определения сил, действующих в бункере при известном движении зер- . нового материала.

Интегрирование (6) позволяет получить формулы для определения времени и предельных расхода и скорости движения влажных зерновых материалов для осесимметричных бункеров:

т_ 4рЬУ _ пг3А _ гА

^•А' Япр"~ 4рЬ ' ~ 4рЬ' {1)

где V - объем зернового материала в бункере; Ь = ^ а - тангенс угла наклона стенки бункера к вертикали; г — радиус окружности, вписанной в выпускное отверстие бункера;

а, Ь (а2 , Ь

Л _ --[)-,- , — ^--д --

г к^- у г ^г г

- коэффициент, зависящий от размеров, формы осесимметричво-

го бункера и физико-механических свойств влажного зернового

£

материала: а=-2-т--- коэффициент, зависящий

от свойств влажного зернового материала; к| - определяется по формуле (1).

Для щелевых бункеров интегрирование дифференциального уравнения (6) приводит к следующим формулам:

т_ РЬУ _г02В/ _г0В

1ц ■ В ' Рь н 2РЬ

где г0 - половина ширины щели бункера; 2г01 А^о \

с Ь 1)2 | 4рг81

4г0¥ ^о /о2

- коэффициент, зависящий от размеров, формы щелевого бункера и физико-механических свойств зернового материала; к] и к2 -определяются соответственно по формулам (3) и (4).

Если влажность зерновых материалов менее 10% (С0 = 0), формулы (7) и (8) для времени истечения предельных расхода и скорости приобретают вид, определенный Л.В.Гячевым.

Далее в главе анализируются сводоразрушающие и сво-дообразующие факторы и их влияние на устойчивость сводов.

Появление сил граничного, в частности жидкостного, трения в работе экспериментально обосновано, однако при действии силы трения пропорциональной скорости зерновой материал должен вытекать из наклонного сосуда в любом случае, что опытами не подтверждается.

При уточнении процесса выгрузки влажных зерновых материалов возникла необходимость оценки сил сцепления зерен между собой и стенками бункера (сил аутогезии и адгезии). Силы адгезии подразделяются на межмолекулярные, электрические, кулоновские и капиллярные.

Анализ перечисленных сил показал, что основной вклад во взаимодействие зерен влажного материала вносят капиллярные силы, которые являются следствием поверхностного натяжения в жидкостях и явления смачивания. Поверхностное натяжение характеризуется коэффициентом поверхностного натяжения,

Смачивание — следствие взаимодействия молекул жидкости с молекулами твердого тела и характеризуется краевым углом.

Поверхности, для которых краевой угол 6 заключен между 0 и 90°, называются гидрофильными (рис.3,а). Для гидрофобных поверхностей краевой угол заключен между 90 и 180° (рис.3,б).

TB.TSJTO

а)

б)

Рис. 3. К определению краевого угла: а) гидрофильные поверхности; б) гидрофобная поверхность

На рис. 4,а в увеличенном виде показано взаимодействие сферических частиц между собой, а на рис. 4,6 - сферической частицы и плоской поверхностью бункера.

Рис.4. Силы капиллярного взаимодействия сферических зерен между собой (а) и стенкой бункера (б).

Вогнутый мениск радиусом г2 уменьшает давление жидкости между зернами, чем и создается сила аутогезии. Значение давления можно определить, применив формулу Лапласа

1 1

ДР = а(----).

г2 г,

где сг - коэффициент поверхностного натяжения жидкости.

Выразив радиусы частиц через угол а, определим силу взаимодействия зерен между собой:

F(a)-7rrcr!

(cosa + sina-1)2

.п.

1

-tgee---—) .

cosa j

(9)

[_ (l-cosa)cosa Из (9) следует, что сила взаимодействия между зернами зависит от угла а, иначе - от количества влаги между зернами. При а —► О сила F(a) = 2ттгаг, однако на самом деле она равна нулю, т.к. при этих условиях ст -0. Г-кР.н

На рис.5 показаны зависимости сил аутогезии от угла а, иначе - от количества механической влаги между зернами.

Выражение (9) получено в предположении, что краевой угол 9=0. Однако в реальном случае 9 Ф 0, и выражение (9) получает вид

1.0 0.8 0.« 0.4 0.2 О

-X

10 15

20

35

25 30

Рис. 5. Графики зависимости сил аушлезии от количества влаги между зернами: * - пшеница; д - горох; о - просо

(соях+sina-1

I

F(a) = 7tra(c¡ - ci)-cosG. где q =~c->=Rtga--

(I - cosa) cosa cosa

При определении сил адгезии учитываем, что зерно и стенка бункера смачиваются по-разному и краевые углы соответственно равны Оц и 03; (рис. 6). Капиллярная сила адгезии с учетом краевых углов

2лгст (COS031 +cos034)sin"a

F(a):

При полном смачивании

1-cosa

¡;(a):

4лra sin "и.

1 - cos a

Если краевые углы = О.-ц -- 90", то F(a) = 0. Гидрофобизация контактирующих тел уменьшает кагшл-~сли и?1 > 90°' и 0я4 > 90°. го

о

2ЛГСТ(соу0З1 +cos034)shra

-- (Ю)

лярную силу ад1сзии.

F(a) = -

I - cosa

жидкость между поверхностями твердых тел создает распорное усилие. Очевидно, что влажные зерна отталкиваются от стенки

бункера при условии что 0.м > 90° . 0?, <90 6 и cos Од > cos 031.

В зерновых материалах, кроме частиц, по форме близких к сферическим, могут встречаться частицы других форм, например близкие к цилиндрическим. К таким можно отнести части стеблей соломы. Сила аутогезии подобных частиц, если они соприкасаются образующими,

. 2а/ sin a -cosа

На)-- ---,

1 - cos а

Рис. 6. К определению сил адгезии между сферической частицей и плоской стенкой бункера

где / - длина частиц. Сила капиллярной адгезии для цилиндрических частиц 2о/ sin a (1 + cos a)

F(a):

1 - cos a

К частицам других форм можно отнести близкие к плоским, которыми могут быть деформированные части стеблей либо половы. Сила аутогезии частиц таких форм

где Б - площадь взаимодействующих поверхностей; (1 - толщина жидкостной пленки между поверхностями. Силу капиллярной адгезии можно оценить и для частиц других форм, например, клиновидных (рис.7):

Далее в главе рассматривается слеживаемость зерновых материалов как следствие действия сил аутогезии и адгезии. При заполнении бункера влажным зерном в нижележащих слоях происходит более плотная упаковка частиц, что приводит к росту числа контактов зерен между собой, и, кроме того, возрастает сила аутогезии за счет увеличения площади контакта частиц. Если зерновой материал подвержен вибрациям при закрытом выпускном отверстии, то пустоты между частицами заполняются другими, более мелкими, что также приводит к росту числа контактов и сил аутогезии. Удаление механической влаги и перемешивание - одно из радикальных средств борьбы со слеживаемостыо.

На формирование сводов оказывают влияние силы, не только действующие внутри зернового материала, но и внешние, например, сила взаимодействия опор свода со стенками бункера. Первоначально в работе обсуждается самый простой свод, состоящий из трех звеньев, потом более сложный - из пяти, далее -из семи звеньев, и полученное условие предельного равновесия распространяется на свод, состоящий из произвольного "п" числа звеньев.

г[1-(1-соэа)]

tgа{l+sinа)

. т2=-

1§а(1+5та) "

г

Г г1 'I

Рис.7. Форма мениска при взаимодействии клиновидной частицы с плоской стенкой бункера

Из анализа сил, действующих на опоры свода (рис.8,а), получено предельное равновесие опоры

mg=

F^lcosp-jasinpjcobp-cj (sinP + neosP)cos¡5]+C2C2-CjC^ (11) 0.5(n- l)c|(sinp+(icosp)cosp-cj(l + 0.5(n- l)co^P-(icosPs¡nP]

где

C[ =s¡na+ f cosa ,

C2 = F2sina-f F^cosa-^cosp-pFisinp , C3 = cosa-f sin a ,

. c4 = j.L F|Cosp- l;jsinp+ í í4si 11 a + Ideosa коэффициенты, значения которых зависят от угла наклона стенок к оси ОХ, угла укладки зерен, коэффициентов внутреннего и внешнего трения, сил аутогезии и адгезии; Fi - капиллярные силы аутогезии; F2 - капиллярные силы адгезии; F - сила давления вышележащих слоев.

Если сила тяжести одного зерна mg меньше силы, определяемой в правой части выражения (11), то свод устойчив, в противоположном случае - неустойчив. Равенство сил левой и правой частей определяет предельное равновесие.

Рис. 8. К определению предельного равновесия опоры свода (а) и звеньев, составляющих свод (б)

Анализ сил, действующих на произвольное зерно (рис.8,б), приводит к следующему условию равновесия звеньев:

тё=-^-н_!2-Р-^ (12)

1-СОЭ р-(2п + 1)р.с05р5!пр При отсутствии сил трения, аутогезии и адгезии правые части выражений (11) и (12) обращаются в нуль. Звенья и опоры свода теряют устойчивость. Поэтому одним из основных методов интенсификации разрушения сводов является уменьшение сил внутреннего и внешнего трения, сил аутогезии и адгезии.

Текучесть зерновых материалов определяется взаимосвязью между силами аутогезии, адгезии, внутреннего и внешнего трения, с одной стороны, и внешними силами, вызывающими движение, с другой стороны. Так, при движении частицы по горизонтали (рис.9,а) сила адгезии, как и сила тяжести частицы, прижимает ее к поверхности, а сила трения направлена против скорости движения. Если внешняя сила действует на двойной слой частиц, расположенных так, как показано на рис.9.б, то в зависимости от соотношения сил аутогезии, адгезии, внутреннего и внешнего трения возможным будет движение зерен по линии скольжения ЬЬ' либо по линии аа\ расположенной на подложке. На верхний слой может действовать внешняя сила (рис.9,в), вызванная, например, силон давления вышележащих слоев либо другой силой.

а) б; в)

Рис. 9. К взаимосвязи сил адгезии, аутогезии, внешнего и внутреннего трения

При движении зернового материала по наклонной плоскости (рис. 10) (движение зерна в кузове самосвала либо внутри бункера), движущей я.вляегся тангенциальная составляющая силы тяжести F = М sin 9 , где М - масса частиц, которые укладываются в слое; 9 - угол наклона плоскости.

Сила трения между верхним и нижним слоями (сила внутреннего трения)

F'Tp = ¿t[(nm»g + F) cos ф + nF|], (¡3)

где n - число зерен в слое; гп0 -тогезии.

масса одного зерна; F¡

- сила ау-

Mg

Рис. 10. Зерновой материал на наклонной плоскости

Сила трения нижнего слоя о поверхность (сила внешнего трения)

F% = fl(2nm0g + F) cos <p + nP2], (14)

где F2 - сила адгезии.

Для гидрофобных поверхностей сила F? может быть равной нулю либо иметь отрицательное значение.

В обоих случаях сила внешнего трения уменьшается.

При малых углах наклона плоскости тангенциальной составляющей силы тяжести не достаточно для преодоления сил трения:

Mg sin ф < р [(nmog + F) cos <p + nF¡] , Mg sin 9 < f [(2nm0g + F) eos c¡> + nF2] ,

зерновой материал остается в покое.

С ростом угла <р (поднимается кузов самосвала либо возрастает угол между наклонной стенкой бункера и вертикалью) возрастает тангенциальная составляющая силы тяжести и уменьшается сила трения, В различных точках зернового массива внутренние силы различны. Неоднозначность этих сил приводит к тому, что начинается движение зернового материала там, где самые слабые силы трения и сцепления. Слабо связанные частицы начинают перемещаться и под действием сил инерции приводят в

движение другие зерна и т.д. Движение получает лавинообразный характер.

Для интенсификации разгрузки влажного зерна целесообразно применять бункеры, внутри покрытые гидрофобными материалами, для которых силы адгезии отрицательны.

Силы аутогезии, адгезии, внутреннего и внешнего трения, слеживаемость, относительная засоренность способствуют формированию сводов в зерновых материалах. В дальнейшем эти характеристики называем сводообразующими факторами.

Так как зерновые материалы обладают текучестью, то кроме с в о доо б разу ю и i и х, существуют сводоразрушающие факторы. к основным из которых относятся плотность зерновых материалов. Чем больше плотность зерен, тем больше их масса, и из выражения (11) и (12) следует, что такие своды менее устойчивы.

К сводоразрушающим факторам относятся внешние условия, например, вибрации и гидрофобизация поверхности стенок бункера. Остановимся более подробно на влиянии вибраций на устойчивость сводов. При вибрациях силы нормального давления зерен друг на друга и стенки бункера периодически изменяются, при этом изменяются соответственно силы внешнего и внутреннего трения, и выражения (13) и (И) для определения сил трения приобретают вид:

С -„I/»™ » , Еилл» I « С

'три-НЛ""05 ' ' ' " J1 ""О w ,

Frpcu =f[(2nmQg + F)coscp+n- F2 -2nm0 -orAcoscot], (16)

а их минимальное значение (при cos cot = 1)

■ 1 ?

Frpw =f4(nmog+F)cos<p-i-n -F! -nm0 'OTA] , (17)

FTpw = ff(2nm o g + F) cos ф + n • F2 - 2nrn о • © 2 A]. (18)

Выражение (17) позволяет определить амплитуду колебаний при заданной частоте, при которой внутреннее трение обращается в нуль

д_ (2nmQg + F)cos(p+nf^

2пШ(зю2

либо определить частоту колебаний при фиксированной амплитуде, когда внутреннее трение также уменьшается до нуля:

Аналогично можно проанализировать выражение (18).

В третьей главе «Статистический анализ состояния и процессов при истечении зерновых материалов» дано вероятностное описание переходного и установившегося движения зернового материала в бункерах сельскохозяйственного назначения.

На основе анализа состояния и процессов в зерновых материалах предложена статистическая модель, внутренние и внешние характеристики и свойства которой разделены на сводо-образующие и сводоразрушающие. К сводоразрушающим относятся силы аутогезии, адгезии, внутреннее и внешнее трение, относительная засоренность, относительные размеры частиц и др. В дальнейшем эти свойства называются потоком событий, способствующих формированию сводов, и обозначаются л(г). Силы тяжести зерен и внешние условия (например, вибрация) способствуют разрушению сводов. Эти свойства в дальнейшем называются потоком событий, с1юсобствующих разрушению сводов, и обозначаются и(и.

Движение зернового мате риала истолковывается как процесс непрерывного формирования и разрушения динамических " (подвижных) сводов с частотами, зависящими от свойств зернового материала, размеров и формы бункера. Предложенная модель не противоречит моделям других авторов. Одним из основных ее достоинств является возможность вероятностной оценки частот формирования и разрушения сводов для создания резонансных режимов истечения зерновых материалов.

В основу вероятностного анализа движения зернового материала положена система уравнений Колмогорова

(2111^+ Р)с05ф + п!^

(20)

"у 2пп\)А

\(1) N N

И ,

Левая часть уравнения (21) определяет изменение вероятности состояния. Первая сумма правой части обобщается на разрушение сводов под воздействием сводоразрушающих факторов интенсивностью Pj,(t), т.е. переход системы с большим к меньшему числу сводов. Вторая - распространяется на формирование сводов под действием сводообразующих факторов интенсивностью X,|j(t). Очевидно, что при Pj,(t)=0 разрушение сводов не происходит, а при /Ц,(0=0 своды не формируются. При покое зернового материала, без действия внешних факторов ^j,(t)=X.jj(t)=0 вероятность состояния Р; = const, a dP,(t) = 0.

Полагая, что интенсивность потока событий, вызывающих формирование динамических сводов, A(t), а интенсивность потока событий вызывающих разрушение сводов, p(t), исследуем случайный процесс X(t) - число сводов в бункере в момент времени t.

Граф состояний зернового материала в бункере при стационарном режиме показан на рис. 11.

Щ /.(!) А(0 A(t) X(t)

So s, у Sh Si

s,

i+I

Sfl- i

nji

Рис.11. Граф формирования и разрушения ограниченного числа динамических сводов при стационарном движении зерна в бункере

Система дифференциальных уравнений, соответствующих этому графу, может быть записана в виде

dt dPj(t) dt

■=P,(t)n(t)-P0(t)Mt) , P2(t) 2n(t) + P0(t) Щ) - P, (t) [MO + H(t)] ,

dt

= P1+i (t)(i +1) M(t) + P,.i (0 MO - P, (t)\Xt (t) + iji(t)]

dPn(t)

dt

Plv,(t)Mt)-Pn(t)nu(t) ,

(22)

где i = 1,2, ... n-1.

Систему (22), состоящую из (п+1) уравнений, необходимо решать при начальных условиях Р,(0) > 0 (i - 0, 1, 2, ... п), £ р ^ _ ^ Решение системы (22) при произвольной функции ¿»1

A(t) представляет собой сложную математическую задачу. В целях упрощения рассмотрим стационарный режим при конечном числе сводов и постоянных шггенсивностях потоков формирования и разрушения сводов. Граф состояний зернового материала при таких условиях показан на рис.12. Предельные вероятности состояний при стационарном режиме могут быть получены из решения системы (22), полагая, что интенсивности потоков постоянные величины, а все производные вероятностей по времени равны нулю, так как достигают предельных (постоянных) значений.

л) ___[ л; ___

So

P-i Ц2 Ui ik М lio

Рис. 12. Граф стационарного режима истечения с постоянными иптен-сизкостямн потоков и ограниченным числом сводоз

Решим систему уравнений (22), полагая, что Poít^Po^const.

Т) — ч f . ' . • —........ t. о. ,, , ........ л "i

I [^t.^ I ( Ч.-.ЛЛСЭ1 Г* 1.Д., JA-l W-U/li^t, р2 ^V^iJJi- i' ** i tirví-n.'..-

A,i=const, и т.д.

Из первого уравнения XoP0=}XiPi. Из второго уравнений

p.2p2=pi(ai+hi)-->4)po; т.к. >.opc=u:pi, то р?.р2:;=(^ 1+l4)р1 рi iр¡■

Из третьего уравнения системы (это уравнение в системе стоит под многоточием) ЦзРз^РгС^ггфг^цЛ^л? ?2 и т.д. Проводя даль-нейшке аналитические рассуждения, можно доказать, что

Xi.rPi.rprPj. (23)

В равенстве (23) А.;.гРи - поток вероятностей формирования (i—1)-го динамического свода при стационарном режиме движения зерна в бункере; p.jPj - поток вероятности разрушения i-ro динамического свода в бункере. Равенство (23) можно преобразовать:

p р _ Vi h-2 '-Op п ы гЛ» О

П ~ 7~ П-1 - -----~ о о ~— > где 1 -1, А.... п.

Hi f^i Mj-l Hi к-1 И-к

Таким образом, любая предельная вероятность может

быть выражена через начальную вероятность Р0.

п

Используя нормировочное условие получим

i=l

n n и i 2

Xpi=po+Xpi =ро+ро2П L = 1 ' откУда предельная вероят-

i=0 ¡=И i=lk=l Ä

ность начального состояния р0 =-!-, а предельная вероятность произвольного состояния

' ?

п ^

р. = -Ш-Лл- . (24)

1 nii

i = 1 к = 1 ."к

Проанализируем случай, когда процесс формирования и разрушения сводов происходит в глубоком бункере (силосе). В таких условиях можно полагать, что на число состояний нет ограничений, иначе n—fco. Условие стационарного режима возможно, если сумма в правой части выражения (24) при п—*<х> стремится к некоторому конечному числу. Поэтому для существования стационарного режима в бункере большого обт,ема необхо-

® i .

дима сходимость ряда очевидно, что подобный ряд

i=lk=l ^k

сходится, если, начиная с некоторого числа i, будет выполняться

А,-

неравенство —— < 1. Последнее выражение определяет условие Ш

стационарного режима при неограниченном числе состояний. Для стационарного режима истечения интенсивность потока событий, приводящих к формированию динамических сводов, должна быть меньше интенсивности потока событий, разрушающих свод. Если интенсивности потоков, формирующих и разрушающих своды, не зависят от времени, то условие стационарно-

сти получает вид2^<7<1, так как Ai=/l=consi, где i= 0,1,2..., а р.; = Mi

iji. Если к = const, a ¡.i, =i-ji, то предельная вероятность начального

л

состояния при этих условиях Р0 = е , а предельная вероятность произвольного состояния

Л

Таким образом, число сводов в глубоком бункере (силосе) распределено по закону Пуассона с параметром у0 = равным отношению интенсивностей сводообразующих и сводоразру-шающих факторов.

Сравнивая выражение (25) с законом распределения случайной величины по времени при принятых допущениях (стационарность, ординарность и отсутствие последействия)

-« / — " L и учитывая, что максимальное число сводов в

бункере не может превышать Н/d, получим максимальное значение вероятностной частоты разрушения сводов

1 н пг\

^ ^Y'T- (26)

где К — высота бункера, i — время опорожнения бункера, определяемое по формуле (7) для осесимметричного и (8) для щелевого бункеров.

со i \

Если ряд Yj П —— расходится, а это возможно при ус-i=lk=l ^

ловии, что, начиная с некоторого числа i, будет выполняться не-

з

равенство > i , сводов формируется больше, чем разруша-М,

ется, создается статический свод и движение зернового материала прекращается.

В четвертой главе «Влияние сводообразующих факторов на распределение сил и давлений внутри зернового материала и на стенки бункера» получены аналитические выражения, необходимые для расчета бункеров на прочность (глубокие силосы) и

при определении параметров и режимов раооты сводоразрушаю-щих устройств.

Используется регулярная укладка с граничным трением и силами связи зерен между собой и стенками бункера.

Для конического и пирамидального бункеров получены выражения:

[F + ^(2F2-C0vx)]tg(/?+H

Р=--й- , (27)

2ny[\ + tg{a + (p)-tg (/? + ^)]dcos ff

2у

[F + -f-(4F2 - C0 vx )] tg (P + Ц)) cos ф cos a

P--й-!—:---. (28)

4dу [1 + ц tg (p + vy)j (cosa cosq> - sina sincp cost) cos p

где F? - сила адгезии, приходящаяся на одно зерно.

Для бункеров с малым углом наклона стенок к оси ОХ (а=0, круглая либо квадратная труба постоянного сечения) формулы (27) и (28) получают вид:

[F + ^-(2F2-С0 vx)]tg 09 +И

р =_У----— Г29ч.

2zR [1 + /{tg (р •+ у/ )] d cos fi

гр + —-¡"4f--г". v ! ¡-г(р.

Р =

1Г v4 .'i '6 4' 1 VJ __

_У___-_- (30)

4dR[l + fitg(p + v)]cosp где R — радиус окружности, вписанной в поперечное сечение трубы.

В щелевых бункерах давление на боковые и торцевые стенки различны и могут быть определены по формулам:

[(2-ki)F+ ~-F2-к'2 vJtg(P + V)

р = ___(31)

6 4(1 + X) I 6 cos р

4v

Ц(2- k j) F + —f-- F2 - к2 vx]tg(P + v)

Рт =----С321

т 8(1 + Я.) yd cos р ' V ;

где ki' = 2dk|CosP, кг' - 2dk2cosp, ki и к2 определяются соответственно по формулам (3) и (4).

При кондиционной и меньше влажности зернового материала выражения для определения давления на стенки конического, пирамидального и щелевого бункеров (27) - (32) сводятся к виду, ранее установленному Л.В.Гячевым.

Если зерновые кульзуры имеют влажность 30% и более, формулы (27) -(32) получают вид:

[F + ^y(2F2 -C0vx)]tgy3 Р=-Л---,

2тгу [ 1 + tga tg /?] d cos f3

IF + ^~(4F2 - Cq vx)]tg fi • COS a

P =-d--_____-___

4dy cos /i

F-3'(2F2-C0vx)-tgp -

p -_-У____

2,-Rd cos В

[F +■ ~(4F2 -C0vx)]tgp p=_____s

4r.Rd cos (3

[(2-kOF + 4b-k"7 vx]ig? p, =_:___

C А (1 -L. A % {*. r r^ P.

р ____5____

Т 8(14-у а СОЕ р

Для щелевой трубы

. 2Ср7(1+А)2 2 (1+Х)<1 '

Максимальное значение вертикальной силы Р можно определить по формуле

4рё ¿1 ьа0 2Ь2

где а о - ширина выпускного отверстия бункера.

Для определения продольного сечения бункера, обладающего максимальной пропускной способностью, ускорение

4np=S1|-#, где .(34)

элемента, расположенного в плоскости выпускного отверстия, приравняем к ускорению свободного падения, т.е.

i • q2 ds

При установившемся истечении, т.е. при q = 0 , расход достигает предельного значения, тогда из формулы (33) имеем

"gsT ds

, где S = -— S dx

Формулу (34) нужно рассматривать как приближение, так как она передает зависимость предельного расхода только от геометрических характеристик бункера. В более общем случае

(35)

где К - коэффициент пропорциональности, численное значение которого зависит от свойств и состояния зернового материала. Значение коэффициента может быть определено теоретически либо экспериментально.

Пользуясь формулой (35), определим форму кривой продольного сечения бункера, имеющего одинаковый предельный расход во всех сечениях: qnB = const, или

gK ' — = const. S'

Продифференцировав последнее выражение по абсциссе х, получим уравнение

S-S"-3S'2 = 0, (36)

определяющее форму бункера наибольшей пропускной способности.

После интегрирования уравнения (36) можно записать соответственно уравнение кривых продольного сечсния пирамидального и щелевого бункеров наибольшей пропускной способности:

у - R 4

2

Чпр--------------------(37)

q2np+2;/2K2R4gx '

y=R«h-^hrr-- ^

у Чпр + 8К R. Tgx

На рис.13 показаны кривые сечения пирамидального и щелевого бункеров, полученные по формулам (37) и (38) для пшеницы влажностью 25%, имеющей коэффициент пропорциональности К= 0.20. На рис.14 показан внешний вид пирамидального и щелевого бункеров наибольшей пропускной способности.

О 0.С1 о,Оч 0.06 0,08 %-и

0.02

/ 1 1 /

. . ч

X,*

Рис.13. Кривые продольного сечения бункеров наибольшей пропускной способности:

1-щелевой бункер, с]ио=5.5-10"м'/с, Я=0.2м;

2-пирамидалышй бункер, цпр=5.5-10"3м3/сД=0.2м

А ' У

( \ /п

X

Рис. ¡4. Формы бункеров наибольшей пропускной способности: а) пирамидальный бункер; б) щелевой бункер

•уравнения <} и ; являются основными для расчета бункеров с максимальной пропускной способностью.

В пятой главе «Методика экспериментальных исследований» сформулирована цель экспериментальных исследований, приведены методики определения физико-механических свойств зерновых материалов. Целью экспериментальных исследований является проверка основных теоретических зависимостей, полученных в работе, определение оптимальных параметров бункеров и вибропобудителей движения.

Для достижения цели изготовлены модели бункеров, в том числе сложной формы и с гидрофобным покрытием.

Из зерновых материалов выбраны пшеница, горох и просо как наиболее распространенные в сельскохозяйственном производстве. Физико-механические свойства перечисленных культур определялись по стандартным методикам. Методика исследования сил граничного трения, аутогезии и адгезии во влажных зерновых материалах предложена автором диссертации.

В тестой главе «Результаты экспериментальных исследований» приведены результаты экспериментальных исследований.

В табл.1 сведены основные физико-механические свойства зерновых культур при различных значениях влажности.

Таблица 1

Физико-механические свойства зерновых материалов

Вид зерна Влзж ноет % Угол внешнего трени; <Р Угол внутр. трения Ч' Угол укладки ß Плотность, р,кг/и3 Коэфф. пропор. С0, кг/'с х!0-2 Диаметр зерен, сИО'м Коэфф. пев. натяжения, а.Н/м

Пшеница 5 17°24 15°36 !8°00 765.00 0 4.21 -

Горох 5 ! 2°54 22°54 23°00 758.12 0 5.70 -

Просо 5 14°54 13500 16СЮ 698.75 Ö 1.90 -

Пшеница 15 28°56 IV 18°00 708.12 S .05 4.29 -

Горох 15 30°14 19°45 23°00 723.10 1.93 5.91 -

Просо 15 19°! 7 18°34 16° 10 648.34 1.96 -

П.. 25 27° 5 5 'ЧдО'ЧО 18°00 6iS.33 л -N ;. т. 4.38 0.015

Горох 25 28°!2 17° 18 23°00 703.54 2,05 6.13 0.031

Просо 25 18°54 16°12 16° 10 605.20 2.00-10"2 2.00 0.011

Пшеница 30 - - : 8°00 652.03 ! .22 4.47 0.019

Гсрох 30 - - 23°00 700.54 2.13 6.3! 0.035

Просо 30 - - !6°12 756.25 2.1510"2 2.08 0.017

Пшеница 33 - 18°00 644.31 1.41 4.53 0.021 ,.

Горох 33 - - 23°00 697.81 2.53 6.48 0.040

Просо 33 - - 16°12 761.52 2.64 2.13 0.020

Из таблицы следует, что количество механической и физико-механической влаги в зерновых материалах существенно влияет на их свойства.

На рис. 15 показана зависимость расхода зернового материала из щелевого бункера от влажности. Из графиков следует,

что чем меньше диаметр зерен, тем больше влияние влажности на текучесть зернового материала. 9-х'

1 1

1 ~1 1

-— г------—°

—. -1 .

---------

-о-

" ——----- -------

со а ^ 0'

Рис. 15. Зависимость расхода зернового материала из щелевых бункеров от влажности. Группы кривых а, б, с соответствуют бункерам с г=0.02м, Я=0.15;г-О.ОЗм,Я=0.207м игЧ),04м, 11=0.186м, *-пшеница; д-горох; о-просо; -расход,определенный формуле Л.В.Гячева; ---эксперимент,----- теория

Выявлено существенное влияние засоренности на расход (рис. 16) влажного зернового материала.

• Л

О -I КГ, ыс.____-__

■Я-&

Рис. ¡6. Зависимость расхода зер-аоих м&теркачов га щелевых бункеров от засоренности. Группы кривых а) и б) соответствуют бункерам с г-'С ,03м, а-чо0 и г=0.04, а=25°. Влажность 25%. * - пшешша; о - просо; д- юрох.

2 4 6 8 С, % В табл.2 приведены сравнительные данные расхода зерновых материалов различной влажности при истечении из бункеров с плоскими и криволинейными стенками, в том числе с гидрофобным покрытием. Из данных следует, что отношение расхода зернового материала шалевого бункера с криволинейными стенками к расходу зернового материала из бункера с плоскими 5-1.81-1.95. Для пирамидальных бункеров 5=1.46—1.73. Гидро-фобизация увеличивает расход для влажного зернового материала в среднем на 10 %.

Таблица 2

Сравнительные значения расхода для бункеров с плоскими и криволинейными стенками

Вид зерна Влажность, % Расход, м'/с

Щелевые бункеры, г = 0.02 м, о. =35°, Ъэ =■ 20° Пирамидальные бункеры, г = 0.02 м, а =35°, Ь0 = 60°

Плоек сталь Плоек, гидр. Крив, сталь Крив, гидр. Плоек сталь Плоек гидр. Крив. :таль Крив, гидр.

Пшеница 5 з.яз — 7.19 - 0.60 - 0.90

Горох 5 — 6.36 - 0.48 - 0.70

Просо 5 ГТПГ - 9.95 - 0.81 - 1.80

Пшеница 15 3.41 - 6.30 - 0.52 - 0.79

Горох 15 3.29 — 5.96 - 0.46 - 0.74

Просо 15 4.46 — 8.51 - 0.72 - 1.24

Пшеница 25 2.96 3.10 5.48 5.65 0.48 0.54 0.70 0.81

Горох 25 2.83 2.95 9.49 5.61 0.44 0.49 0.75 0.79

Просо 25 3.87 4.15 7.16 Т2Г1 0.64 0.70 1.01 1.1

Пшеница 30 2.30 2.90 5.46 5.61 0.46 иА53 0.68 0.73

Горох 30 2.78 3.01 ! 5.1) 5.23 0.42 0.51 0.70 0.75

Просо 30 3.69 3.84 | 6.72 6.88 0.4? 0.69 0.80 0.85

В таблице 3 приведены значения коэффициента пропорциональности К (35), найденного опытным путем. Из данных следует, что форма бункера не оказывает заметного влияния на значение К, в основном его значение зависит от размеров зерен и влажности зерновой культуры.

Несмотря на то, что пропускная способность бункеров с криволинейными стенками выше, чем с плоскими при одинаковой площади выпускного отверстия, они не находят широкого практического применения в сельскохозяйственной технике. Их основным недостатком является образование застойных зон в области перехода от вертикальных стенок к криволинейным.

Предлагается комбинированный пирамидальный и щелевой бункеры, в котором плоские боковые стенки аЬ и Я)Ь| (рис. 17) переходят в криволинейные. Внутренняя поверхность бункера покрыта гидрофобным материалом.

Таблица 3

Зависимость коэффициента пропорциональности К от вида и влажности зернового материала

Вид зерна Влажность, % к

Щелевые бункеры (Ь0 = 20; г =0.02) Пирамидальнй бункер, (Ь0 = 600; г =0.02)

Пшеница 5 0.298 0.278

Горох 5 0.264 '0.216

Просо 5 0.413 0.401

Пшеница 15 0.261 0.244

Горох 15 0.247 0.228

Просо 15 0.353 0.383

Пшеница 25 0.227 0.216

Горох 25 0.228 0.23!

Просо 25 0.297 0.312

Пшеница 30 0.226 0.210

Горох 30 0.212 0.216

Просо 30 0.279 0.247

Рис. 17. Схема комбинированного щелевого бункера

Если угол у стремится к ао = агс^ Ь0, то комбинированный бункер вырождается в криволинейный. Бункер становится плоским при у —> 0. Предельное значение расхода и скорости движения зернового материала из комбинированного щелевого бункера можно определить по формуле (8), считая, что Ь - tg у, а г = ас , либо по формуле (35), при этом надо использовать данные табл. 3 и считать, что 5 = 2(К - Ьх)/ = 2ае/; 5' = -2Ы. Из графиков рис. 18 следует, что при уменьшении угла у от ао до 30°

расход возрастает (по закону, близкому к линейному) примерно на 12% по сравнению с расходом при у = а0.

Исследование законов истечения зерновых материалов из бункеров сложной формы показало следующее:

1) комбинированный бункер имеет пропускную способность больше, чем криволинейный (см. рис. 18), и лишен его основного недостатка - застойных зон при у < 70° - для сухого и у < 65° -для влажного зернового материала;

2) несмотря на то, что с уменьшением угла у расход несколько увеличивается (см, рис. 18), применять бункеры с у < 60° нет смысла, так как при уменьшении угла уменьшается объем бункера и поднимается центр инерции зерна при одной и той же его массе.

8

6

3

2 I)

Рис. 18. Зависимость расхода зернового материала, влажностью 25% из комбинированного щелевого бункера от угла у (пунктирные кривые) и щелевого бункера с плоскими стенками от угла а (сплошные кривые): * - пшеница; л - горох; о - просо Далее описаны результаты экспериментальных исследований давления зерновых материалов на дно и стенки бункеров. Использовался тензометрический метод, датчики давления устанавливались на дно и боковые поверхности бункеров. Исследованная зависимость давления влажного зерна на дно и стенки бункеров от высоты засыпки показала совпадение теоретических значений с экспериментальными (рис.19). Из применяемых культур наибольшее давление оказывает горох, наименьшее - просо.

Вывод о том, что решающим фактором, определяющим давление, является размер частиц, следует уточнить, так как на давление оказывают влияние и друг ие факторы: силы трения, ау-тогезия и другие характеристики. Для получения зависимости давления от размеров зерен следовало бы провести исследования на однородных материалах, отличающихся только размером зерен.

На завершающем этапе экспериментальных исследований, проведена серия опытов со скоростной киносъемкой на бункере с прозрачной стенкой с целью проверки гипотезы о распределении моментов времени формирования сводов в бункере. Обработка гистограммы подтвердила Пуассоновский характер распределения моментов формирования сводов.

Рис. 19. Зависимость давления зернового материала на боковую поверхность пирамидального бункера от высоты засыпки г= 0.03 м, R = 0.170 м, Н-~-0.2 м: а) датчик давления установлен на высоте 0.2Н над выпускным отверстием; б) датчик давления установлен на высоте 0.4Н над выпускным отверстием: * - пшеница; л - горох; о - просо -экспериментальные данные;-----теоретические зависимости

Составлены целевые функции для построения математических моделей производительности бункера и частоты формирования сводов:

Q = pS-(Sg2)1/4-f(D/d. А, W, С) и А. = f(D/d, а, W, С)-Т' , зависящие от четырех безразмерных комплексов. В этих выражениях: W - относительная влажность; С — относительная засорен-

ность зернового материала. Определены пределы изменения комплексов, подсчитаны коэффициенты регрессии и составлено уравнение регрессии. При проведении экспериментов удобно определять не производительность, а время истечения сыпучего материала из бункера. После перехода к именованным величинам получены следующие уравнения:

ит= 157.13484-44.61495<Нб). 14.5 1241-а + 1.4792-С+ 12.79248-\¥ +

с!

т 2.93855- - 71.76393-а2 - 0.16741-С2 - 0.02087-\У2 - 9.64932х

с1

>а +0.12285-(>С - 1.03772-(1^>\У - 0.26421-сх-С + с1 (1 а

+ 1.94168-а-- 0.09091 -СЛУ. (39)

к = 2.42303 - 0.08939б-(^-) + 1,86109-ос + 0.1766-°С + 0,21423^ + с1

+ 0.0145 ■ (Ра )2 - 0.54377-а2 -0.00149-С2- 0.00283-\У2 + 0.10152х

а

с! сЗ с!

- 0.00083-С \У. (40)

Выражения (39) и (40) дают качественное согласие с экспериментальными данными. Из их анализа можно сделать выводы:

- увеличение влажности на 1 0% приводит к росту частоты (Ьппмипгдаяниа м \/меиктяет пппт/екчгитп еппг-.обнпетт,

—Г-------------------— -- ^ ———<- --£----^—J— ------------—

бункера на 20%;

- уменьшение относительной засоренности в пределах 510% приводит к росту пропускной способности на 6-12%;

- с увеличением относительного размера частиц пропускная способность бункеров увеличивается и уменьшается частота формирования сводов.Увеличсение этого фактора в 1,2 раза приводит к росту пропускной способности бункера на 15-18%;

с ростом угла наклона стенок бункера к вертикали уменьшается пропускная способность бункера, что ведет к росту частоты формирования сводов. В табл.4 приведены зависимости частот формирования и самопроизвольного разрушения сводов от влажности (формулы (40) и (26).

Таблица 4

Зерновой материал - пшеница, Модель бункера: г =0,03 м, а-35°,10!

Частоты IV,% 5% 10% 15% 20% 25%

Л (Гц) 11,1 11,8 12,51 14,3 16,7

/' (¡ У) 18,5 18,3 18,01 17,8 17,5-

Л у = - 0,60 0,64 0,69 0,80 0,95

С ростом влажности коэффициент размножения сводов у возрастает, приближаясь к единице.

В седьмой главе «Методика расчета бункерных устройств сельскохозяйственного назначения» предлагается методика расчета бункеров с плоскими и криволинейными стенками, предназначенных для работы с сухим и влажным зерновым материалом.

Исходными данными для расчета служат конструктивные и технологические требования предъявляемые к бункерам. В конструктивные требования, входит соблюдение формы и размеров бункера и выпускного отверстия, массы бункера и др. В технологические требования входит масса аккумулированного зернового материала в бункере, пропускная способность бункера, вид истечения и др. Кроме перечисленных требований, необходимо учитывать вид материала стенок бункера и физико-механические свойства зернового материала: влажность, углы внешнего и внутреннего трения, угол укладки, условный диаметр зерен, плотность, коэффициент' пропорциональности С0 между силой жидкостного трения и скоростью движения частиц. Рекомендовано для работы с влажным зерном внутреннюю поверхность бункера покрывать гидрофобным материалом. В таком случае сила адгезии значительно уменьшается, и застойные зоны в бункере практически исключаются. При заданном размере выпускного отверстия пропускная способность любого бункера может быть обеспечена выбором угла наклона стенок к вертикали. Углы наклона стенок для пирамидального и щелевого бункеров с плоскими стенками определяются по формулам (7) и (8).

Если бункер с плоскими стенками не обеспечивает технологический процесс переработки или выгрузки зернового мате-

риала, то рекомендуется установка комбинированного бункера, в котором плоские сгенки переходят в криволинейные. Пропускная способность таких комбинированных пирамидального и щелевого бункеров в 1.5- 1.8 раза больше, чем для бункеров с плоскими стенками. Формы кривых продольного сечения определяются по формулам (37) для пирамидального и (38) для щелевого бункеров. При расчетах необходимо знать физико-механические свойства зернового материала (см. табл. 1) и предельный расход.

По предлагаемой методике рассчитана суживающаяся часть приемного пирамидального бункера с криволинейными стенками, внедренного на зерноочистительных агрегатах ЗАВ-20 в хозяйствах Ростовской области (рис.20). Бункер имеет характеристики: qo = 8.52-10" м7с; Я = 2 м; г = 0.4 м. Значение коэффициента К выбрано для пшеницы влажностью 30%.

Предлагаемый бункер по сравнению с базовым (см. рис.20.6) обеспечивает загрузку других рабочих органов зерноочистительного агрегата сухим и повышенной влажности зерновым материалом. Так как области образования застойных зон перекрыты плоскостями аЬ и атЬ] (см.рис.17), то обеспечивается полное опорожнение бункера.

а) б)

Рис.20. Внешний вид суживающейся части бункера зерноочистительного агрегата ЗАВ-20: а) бункер с криволинейными стенками; б) базовый бункер

Далее приведены примеры расчета сводоразрушающих устройств. В основу положено колебательное движение тел, закрепленных на упругих элементах. Направление колебаний может быть касательным к боковой поверхности бункера либо перпендикулярным. При колебаниях, направленных перпендикулярно к стенке бункера, периодически уменьшается сила давления зернового материала на стенки бункера и между слоями, что

уменьшает силы внутреннего и внешнего трения, силы аутогезии и адгезии, в результате своды теряют устойчивость. При колебаниях, направленных вдоль стенки бункера, в колебательное движение приходит опора свода, вследствие чего свод теряет устойчивость.

Наибольший интерес представляет резонансное разрушение сводов, которое возможно при вынужденных колебаниях с

частотой а> = л]/и2 - 2ft2 , где со - циклическая частота вынужденных колебаний вибратора; р. - частота разрушения сводов; р -коэффициент затухания. Однако резонансное истечение не может быть реализовано одной и той же выгрузной системой для различных зерновых культур так как они имеют различные значения частот самопроизвольного разрушения сводов.

Схема традиционного вибропобудителя при продольных колебаниях показана на рис.21,а. Результаты исследований позволяют определить циклическую частоту колебаний плиты, при которой происходит интенсивное разрушение сводов H(F + MgcosP)+Mgsin(3-f(F + 2MgcosP)

(Я = - ,

с0А

где ju - коэффициент внутреннего трения; F - суммарная сила давления вышележащих слоев и адгезии; M - масса слоя зернового материала, прилегающего к вибратору; f — коэффициент внешнего трения; (3 — угол наклона плиты к горизонтали; Go - коэффициент пропорциональности между силой жидкостного трения и скоростью движения плиты; А -амплитуда колебания плиты.

Однако интенсивность разрушения сводов традиционным сводоразрушающим устройством при работе с влажным и засоренным зерновым материалом низкая по следующим причинам:

- fie обеспечивается резонансное разрушение сводов, так как частота колебания плиты фиксирована, а частота формирования сводов далее для одного и того же зернового материала в различных состояниях различна;

- во многих случаях частота колебания плиты находится за порогом частот, при которых инерционные свойства зернового материала позволяют перемещаться прилегающим слоям вслед за плитой;

- в результате работы вибропобудителя коэффициент внешнего трения зерна о плиту уменьшается, что снижает интенсивность разрушения сводов.

Автором предложена схема вытру,нот устройства (рис.21,6). в котором бункер имеет криволинейную форм), а рельефная плита копирует eieiiKY.

Ишенсивность разрушения сводов увеличивается по следующим причинам:

- рельефная форма плиты увеличивает площадь контакта с зерновым материалом, вследствие чего увеличивается сила трения между плитой и прилегающим слоем влажного зернового материала:

- бункер с криволинейной формой обладает большей пропускной способностью по сравнению с плоскостенным:

- плита криволинейной формы оказывает большее силовое действие на зерновой материал по сравнению с плоской.

Рис ?! Виоропот-'штель с продольным колебанием подвижной плиты: а) традиционный . б) предложенный автором: 1 подвижная плита: 2 упру!ие элементы: 3 - гилропульсатор

Предложенный вибропобудитель, основанный на поперечных колебаниях, устанавливается на внешней стенке бункера (рис.22) в зоне наиболее вероятного формирования эквивалентного свода. Упругим элементом является стальная плита, составляющая часть боковой стенки. Колебания вызываются электродвигателем. имеющим несвободную ось вращения.

Уравнение колебания вибронобудителя имеет вид

где ИТ - масса дисбаланса: <о - циклическая частота вращения вала электродвигателя; / - расстояние центра масс дисба-

а)

б)

Sin (Ot .

(41)

ланса до оси вращения; М0 - масса электродвигателя, со0 -собственная частота колебаний вибратора. Собственная частота колебаний зависит от параметров вибратора и количества зерна в бункере.

Если амплитуда колебания, определенная по формуле (41), близка к значению амплитуды, определенной по формуле (19), то силы трения в зерновых материалах значительно уменьшаются, своды теряют равновесие и происходит их интенсивное разрушение.

В восьмой главе «Экономическая эффективность внедрения разработанных технических решений и средств" приведены основные эксплуатационные и технико-экономические показатели зерноуборочных комбайнов. Реализация полученных результатов решает важную экономическую задачу - сокращение времени выгрузки и реализуется но двум направлениям:

- во-первых, сокращение времени на взаимодействие комбайна с транспортом при перегрузке зерна; это время используется на обмолот зерна, увеличивается соответственно сезонная выработка и, как следствие, пропорционально снижаются издержки на весь объем сезонного намолота;

- во-вторых, при определенных условиях может быть обеспечено пропорциональное снижение потребного парка комбайнов, как в определенном предприятии, так и в отрасли, однако, для этого следует учесть дислокационную группировку комбайнов на предприятиях АПК. Предложенный вибро побудитель сокращает время выгрузки комбайнов на 19%.

Годовой экономический эффект от работы одного комбайна в среднем составляет 3082 руб., а за срок службы комбайна - 30820 руб. (в ценах на январь 1997 г.).

Годовой экономический эффект от применения вибропобудителей на комбинированных заводах ассоциаций «Донптице-вод» и «Агропром» составил 19 млн. 800 тыс. руб. (в ценах

Рис. 22. Вибропобудитель с поперечными колебаниями стенки бункера

1997г.). 38

Основные выводы по работе

В диссертации решена проблема интенсификации выгрузки связанных зерновых материалов на базе исследования физико-механических закономерностей формирования и разрушения сводов и моделирования на их основе процессов и технических средств, повышающих уровень технической эффективности работы выгрузных систем.

1. Установлено, что теоретический и экспериментальный материал, накопленный инженерной наукой, применим к сухим сыпучим материалам влажностью не более 15% и не может быть эффективно использован для создания технических средств, интенсифицирующих погрузочно-разгрузочные работы в реальных условиях функционирования.

2. Разработанная модель зернового материала с граничным трением имеет общий характер, в частности, при кондиционной и меньше влажности она дает результаты, совпадающие с известными. При влажности, превышающей кондиционную (от 15% и больше), получены новые закономерности.

3. Выявлено, что основными причинами формирования сводов, снижающих эффективность выгрузных устройств, работающих с зерном с повышенной влажностью и засоренностью, являются силы внутреннего и внешнего трения, аутогезии и адгезии и относительные размеры зерен. В модели с граничным трением установлены границы перехода от сухого к граничному и далее к жидкостному трению в зависимости от роста механической и физико-механической влаги в зерновых материалах. Показано, что в интервале влажности от 25% и больше силы аутогезии и адгезии становятся определяющими в статическом состоянии и гравитационном движении зерна.

4. Установлено, что для дальнейшего развития механики связанных материалов перспективной является вероятностная модель, в которой вероятности формирования и разрушения сводов ставятся в зависимость от временных характеристик, а коэффициентами пропорциональности являются сводообразующие и сводоразрушающие факторы, имеющие размерность частоты.

5. На основе анализа разработанной модели и вероятностных представлений о состоянии зернового материала в бункере установлено:

- наиболее интенсивно происходит формирование сводов при заполнении бункера зерном влажностью 25% и больше. С течением времени пребывания сводов в статическом состоянии их устойчивость возрастает вследствие роста сил аутогезии и адгезии. В зависимости от вида и условий, в которых находится зерновой материал, через 48 часов и более силы аутогезии и адгезии становятся соизмеримыми и больше силы тяжести частиц, и зерновой материал теряет текучесть;

- для стационарного режима истечения установлена аналитическая зависимость частоты разрушения сводов от размеров, формы бункера и физико-механических свойств зернового материала;

- самопроизвольный процесс разрушения сводов имеет низкочастотный характер (например, для бункерного зернового материала наименьшая частота у гороха - 1.5 Гц, наибольшая у проса - 5.2 Гц). Рост влажности на 15% в среднем уменьшает частоту, самопроизвольного разрушения сводов на 20 - 25%;

- стационарный режим истечения зернового материала возможен, если частота формирования сводов не превышает частоту самопроизвольного разрушения сводов;

- если частота формирования сводов превышает частоту самопроизвольного разрушения (для пшеницы более 2.5 Гц, гороха более 1.5 Гц и проса более 5.2 Гц), то формируется статический свод и движение зернового материала прекращается;

- для поддержания стационарного режима необходимо поддерживать оптимальное соотношение между частотами формирования и разрушения сводов с помощью технических средств (вибропобудителей).

6. Для обоснования параметров и режимов работы вибропобудителей установлены зависимости давления связанного зернового материала на стенки бункеров. При кондиционной и меньше влажности зернового материала полученные выражения имеют известный вид. Для зерновых материалов с повышенной

влажностью 25% и более давление на рабочие органы вибропобудителей уменьшается и эффективность работы снижается.

7. Полученные экспериментальные значения физико-механических свойств зерновых материалов позволили дать оценку силам внутреннего и внешнего взаимодействия зерен потока. Выявлено влияние влажности на физико-механические свойства и подтверждено, что при влажности зерна более. 15% преобладающей является капиллярная сила аутогезии и адгезии.

8. Создана теория и предложены методы расчета конструкции бункеров с криволинейными стенками, пропускная способность которых в зависимости от вида и состояния зернового материала в 1.5—2 раза больше по сравнению с плоскостепными при одинаковых форме и размерах выпускных отверстий. Установлено, что существенное влияние на выгрузку связанных материалов оказывает материал стенки бункера. Для гидрофобных поверхностей сила сцепления отрицательна, частицы отталкиваются от стенки бункера и застойные зоны не образуются. Рекомендовано покрытие внутренней поверхности бункера, работающего с влажным зерном, фторопластом, пол и вин илхлоридом и др. Пропускная способность таких бункеров возрастает на 10 -15%.

9. На основе проведенных исследований предложена методика расчета бункеров с криволинейными стенками для работы с влажными зерновыми материалами. Спроектированные, изготовленные и внедренные в хозяйствах Ростовской области приемные бункеры для спаренных зерноочистительных агрегатов ЗАВ-20 показали эффективную работу без формирования застойных зон.

10. Разработана теория и методика расчета вибропобудителей для разрушения сводчатых структур во влажных зерновых материалах с учетом частот самопроизвольного разрушения сводов.

11. Рекомендовано для интенсификации разгрузки бункеров стационарных агрегатов применять вибропобудители с поперечным колебанием части стенки бункера, частота которых равна частоте самопроизвольного разрушения сводов (резонансный режим истечения), а для бункеров мобильных машин (например,

зерноуборочных: комбайнов) - с продольными колебаниями. В обоих случаях время выгрузки сокращается на 20 - 25%.

12. С целью проведения научных исследований и учебных занятий созданы лабораторные установки:

- для определения границ перехода от сухого к граничному и далее к жидкостному трению зерен между собой и стенками бункера с ростом влажности зернового материала;

-для определения сил аутогезии и адгезии.

13. Расчет экономической эффективности применения бункеров с криволинейными стенками и предложенными вибропобудителями произведен в соответствии с ГОСТ 23728-80 и ГОСТ 23730-88 "Техника сельскохозяйственная. Методы экономической оценки" 1998 г. Ориентировочный экономический эффект составляет более 70 тыс. рублей в ценах 1998 г.

14. Требуют дальнейшего исследования проблемы:

- влияние вибраций на состояние и движение связанного зернового материала в глубоких бункерах (силосах);

- изыскание формы глубоких бункеров, исключающих формирование в них застойных зон;

- статистические исследования взаимодействия связанных зерновых потоков с другими рабочими органами машин и агрегатов (шнеки, элеваторы, транспортеры и др.).

Основные результаты диссертации опубликованы в следующих работах:

1.Кунаков B.C. Зависимость скорости истечения реальных сыпучих материалов от высоты слоя /РИСХМ.Ростов н/Д. 1979. 7с. - Деп. в ЦНИИТЭИ тракторосельхозмаш 3.01.80, N134.

2. Кунаков B.C. Исследование зависимости времени истечения сыпучих материалов из пирамидальных бункеров от размеров зерен /РИСХМ.Ростов н/Д, 1979. 5с. Деп. в ЦНИИТЭИ тракторосельхозмаш 3.01.80, N135.

3. Кунаков B.C. Дифференциальное уравнение движения элементарного объема влажного сыпучего материала в коническом бункере //Прогрессивная технология литейного производства

в тракторном и сельскохозяйственном машиностроении: Меж-вуз.сб.Ростов-и/Д. 1980. С. 163-170.

4. Кунаков B.C. Уравнение движения элементарного и конечного объемов влажного сыпучего материала в трубе постоянного сечения //Научные основы проектирования сельскохозяйственных машин: Межвуз. сб. Ростов-н/Д, 1980. С..24-30.

5. Кунаков B.C. Исследование характера сил трения между зернами влажного сыпучего материала /РИСХМ. Ростов н/Д, 1980.5с. Деп. в Ц11ИИТЭИ тракторосельхозмаш 12.01. 81, N193.

6. Кунаков B.C. К вопросу об истечении реальных сыпучих материалов /РИСХМ. Ростов н/Д. 1979.13с.Деп. в ЦНИИТЭИ тракторосельхозмаш. 16.01. 80, N140.

7. Кунаков B.C. Исследование закономерностей движения влажных зерновых материалов в бункерах сельхозмашин и агрегатов: Автореф. дис....канд.техн. наук.Ростов н/Д, 1981.23с.

8. Кунаков B.C. Исследование закономерностей движения влажных зерновых материалов в бункерах сельхозмашин и агрегатов: Дис....канд. техн. наук. Барнаул, 1981. 176с.

9. Куиаков B.C. Некоторые вопросы движения влажного зерна в щелевом оункерс //Комплексная механизация и автоматизация сельскохозяйственного производства: Межвуз. сб. Ростов-н/Д, 1980. с. 168-177.

10. Кунаков B.C., Михаил иченко В.Н., Рубанчик В.В. К теории истечения сыпучих материалов //Всесоюзная научно-техническая конференция "Конструирование и производство сельскохозяйственных машин": Тез. докл. Ростов н/Д,1982. С.49.

11. Кунаков B.C., Коледов JI.B. Исследование законов движения влажного зерна в пирамидальном бункере //Проектирование рабочих органов уборочных, почвообрабатывающих машин, агрегатов для кормопроизводства: Межвуз. сб./ РИСХМ Ростов н/Д, 1982. С.35-45

12. Кунаков B.C., Земляков Н.Д., Алексеенко В.Д. Некоторые вопросы давление влажного зерна на стенки пирами-

дапыюго бункера /РИСХМ. Ростов н/Д, 1982. 9с. Деп. вЦНИИ-ТЭИ тракторосельхозмаш 21.0! .83, N 319.

13. Кунаков B.C., Земляков 11.Д., Алексеенко В.Д. Давление влажного зерна на стенки щелевого бункера /РИСХМ. Ростов н/Д, 1982. 9 с. Деп. в ЦНИИТЭИ тракторосельхозмаш 21.01.83, N320.

14. Кунаков B.C. К вопросу движения связанного сыпучего материала в бункерах сельскохозяйственного назначения /РИСХМ. Ростов н/Д, 1984. 16 с. Деп. в ЦНИИТЭИ трактор-сельхозмаш 15.01.85, N 533.

15. Кунаков B.C., Седенко В.И. К вопросу движения зерна с избыточной влажностью в бункере конического сечения /РИСХМ. Ростов н/Д , 1987. 11с. Деп. в ЦНИИТЭИ трактор-сельхозмаш 25.12.87, N 920.

16. Кунаков B.C., Седенко В.И. Некоторые вопросы теории движения связанного сыпучего материала в щелевом бункере /РИСХМ. Ростов-н/Д, 1987. 13с. Деп. в ЦНИИТЭИ тракторосельхозмаш 25.12.87, N 917.

17. Кунаков B.C., Мишняков Н.Т. О движении частиц в магнитовязкой среде /РИСХМ, Ростов н/Д. 1987. 8 с. Деп. в ВИНИТИ 24.12.87, N9096.

18. Кунаков B.C. О движении частицы в магнитовязкой среде/РИСХМ. 7с. Деп. в ВИНИТИ 25.05.90, N 2863.

19. Кунаков B.C.. Мишняков Н.Т.. Наследников Ю.М. Особенности классификации магнитных сыпучих материалов в градиентном магнитном поле по удельной намагниченности отдельных частиц /РИСХМ. Ростов н/Д, 1990. 11с. Деп. в ВИНИТИ 21.02.90, N 1043.

20. Кунаков B.C., Вернигоров Ю.М., Соколов Н.П. Измерение удельной поверхности дисперсных материалов методом светопоглощения//Пьезоактивные материалы. Физика. Технология. Применение в приборах: Сб. ст. Ростов н/Д, 1991. С.207-211.

21. Бабичев И.А., Тихонов A.A., Кунаков B.C., Бойко М.А. Исследование технологических характеристик специальных

абразивных средств для вибрационной обработки // Материалы II Международной научно-технической конференции "Применение колебаний в технологиях. Расчет и проектирование машин для реализации технологий", 5-7 сент. Винница, 1994. С.36-37.

22. Кунаков B.C., Мишняков Н.Т. Анализ сил в комбинированной модели влажного зернового материала при пирамидальной укладке /ДГТУ. Ростов-н/Д, 1994. Деп. в ВИНИТИ 24.01.95, N205.

23. Богомягких В.А., Вороной Н.С., Кунаков B.C. Теоретические основы расчета сводоразрушающих устройств бункеров сельскохозяйственного назначения. Зерноград, 1997. 123с.

24. Богомягких В.А., Кунаков B.C., Пахайло А.И. Статистическая теория истечения сыпучих тел. Зерноград, 1997. 150с.

25. Богомягких В.А.. Кунаков B.C. Расчет параметров и режимов работы сводоразрушающих устройств //V Международная конференция по динамике технологических систем: Тез.докл. Ростов-н/Д, 1997. Т.1. С.85-87.

26. Богомягких В.А., Кунаков B.C. К вопросу безопасности операторов, обслуживающих бункеры сельскохозяйственного назначения. /'/Промышленная экология 97: Тез. докл. на-

.„, П 1Л ПТ1С, ЮЗ"? г Л z.Л

lllJiili-l. Ivv^nvu., 14* — 1-г »ixjvivp. VliV,

27. Кунаков B.C., Федосеев В.Б., Захарова O.A. Утилизация прокатной окалины методом вибраций порошковой металлургии // Доклады и тезисы Ш Всероссийской научно-практической конференции с международным участием "'Новое в экологии и безопасности жизнедеятельности". 16-18 июня. СПб, 1998. Т.З. С.560-562.

28. Кунаков B.C., Тарасов Е.А., Федосеев В.Б., Максимов С.М. Статистическое моделирование гравитационного движения материала в бункерах сельскохозяйственного назначения // Информационное обеспечение и управление в мехатронных производственных системах: Межвуз. сб. науч. ст. Ростов н/Д: Издательский центр ДГТУ. 1998.С.48-49.

29. Кунаков B.C., Федосеев В.Б. Статистический анализ переодичности образования сводов в бункерах //Информацион-

мое обеспечение и управление в мехатронных производственных системах: Межвуз. сб. науч. ст. Ростов н/Д: Издательский центр ДГТУ. 1998. С.67-68.

30. Кунаков B.C., Федосеев В.Б. Сводоразрушающие факторы в аналитической модели установившегося движения сыпучею материала в бункерах /У Термическая обработка стали (ieo-рия, технология, техника эксперимента): Межвуз. сб. науч. ст. Роешь н/Д. [Ьдагельский центр ДГТУ. 1998. С. 71-72.

31. Кунаков B.C., Федосеев В.Б. Эквивалентный свод в статистической модели движения сыпучего материала в бункере //Термическая обработка стали (теория, технология, техника эксперимента): Межвуз. сб. науч. ст. Ростов н/Д: Издательский центр ДГТУ. 1998. С. 73-74.

32.Кунаков B.C., Федосеев В.Г. Оценка потока сводоразр ушающих событий в статистической модели неустановившегося движения сыпучего материала в бункерах //Безопасность-98: Межвуз. сб. научн. ст. Ростов н/Д: Издательский центр ДГТУ.

¡99g п с,п inn

Текст работы Кунаков, Виктор Стефанович, диссертация по теме Технологии и средства механизации сельского хозяйства

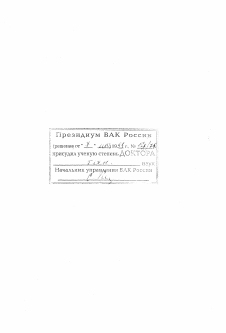

президиум ВАК России

(решение от" " МЩ 1911 г., № \

присудил ученую степень ДОКТОРА

У// ......./ А "

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

На правах рукописи

Кандидат технических наук, доцент Кунаков Виктор Стефанович

Интенсификация процессов выгрузки сводообразующих зерновых материалов

Специальность 05.20.01 - Механизация сельскохозяйственного

производства 05.20.04 - Сельскохозяйственные и мелиоративные машины

Диссертация на соискание ученой степени доктора технических наук

Научный консультант -доктор технических наук, профессор В.А.Богомягких

Ростов-на-Дону 1998 г.

СОДЕРЖАНИЕ

Условные обозначения ............................................................ 6

Введение ..............................................................................8

1. Краткий обзор по механике сыпучих сельскохозяйственных материалов. Задачи исследования.....................................15

1.1 .Объект исследования.......................................................15

1.2. Анализ работ по исследованиям распределения сил и давлений зернового материала на дно и стенки бункеров и силосов......32

1.3. Анализ работ по исследованиям движения зернового материала в бункерах и силосах.....................................................44

1.4. Основные этапы развития механико-математических моделей зерновых материалов, их анализ и полученные результаты .... 57

1.5. Особенности работы бункерных установок в условиях образования сводов .....................................................72

1.6. Анализ существующих теоретических исследований для расчета параметров и режимов работы сводоразрушающих устройств..................................................................78

1.7. Классификация и анализ сводоразрушающих устройств и их приводов..................................................................81

1.8. Вибропобудители бункеров зерноуборочных комайнов........86

1.9. Задачи исследования....................................................94

2. Определение физических закономерностей в связанных зерновых потоках.........................................................96

2.1. Силы трения влажных зерен между собой и стенками бункера...................................................................96

2.2. Комбинированная модель зернового материала с граничным трением. Силы реакции, действующие на стенки бункера влажным зерном...................................................... 102

2.3. Закономерности движения влажного зерна в осесимметричном

и щелевом бункерах.....................................................108

2.4. Адгезионные силы в зерновых материалах........................124

2.5. Слеживаемость зерновых материалов.............................. 146

2.6. Сводообразующие поперечные сечения бункера и предельное равновесие свода........................................................150

2.7. Взаимосвязь между аутогезией, адгезией, внутренним и внешним трением в зерновых материалах........................ 160

2.8. Сводоразрушающие факторы и их анализ. Влияние вибраций

на текучесть зернового материала..................................166

3. Статистический анализ состояния при истечении зерновых

материалов....................................................................173

3.1. Статистическая модель зернового материала...................... 173

3.2. Статистическое объяснение процесса формирования и разрушения сводов............................................................184

3.3. Формирование сводов при заполнении бункера зерном........199

3.4. Неустановившийся режим истечения зернового материала

из бункера...............................................................205

3.5. Интенсивность потока сводоразрушающих событий при неустановившемся движении зернового материала

в бункере.................................................................212

3.6. Среднее время между последующими формированиями динамических сводов.................................................216

3.7. Взаимосвязь между частотами формирования и самопроизвольного разрушения сводов. Их зависимость от свойств зерна и характеристик бункера при стационарном движении...........................................................220

3.8. Статистическое истолкование перехода динамических

сводов в статические................................................228

3.9. Статистическое истолкование эквивалентного свода. Зависимость координаты расположения эквивалентного свода от свойств зернового материала и характеристик бункера.........229

4. Влияние сводообразующих факторов на распределение сил и давлений внутри зернового материала и на

стенки бункера............................................................233

4.1. Конический бункер...................................................233

4.2. Пирамидальный бункер с квадратным поперечным сечением.................................................................238

4.3. Щелевой бункер........................................................241

4.4. Продольное сечение бункера с максимальной пропускной способностью..........................................................249

5. Методика экспериментальных исследований................256

5.1. Цель и задачи экспериментальных исследований..............256

5.2. Методика определения физико-механических свойств зерновых материалов.................................................263

5.3. Методика экспериментальных исследований давления зернового материала на дно и стенки пирамидального бункера..........272

6. Результаты экспериментальных исследований............... 278

6.1. Влияние сводообразующих факторов на гравитационное движение зерновых материалов в бункерах с плоскими стенками.................................................................278

6.2. Результаты исследований истечения зернового материала из бункеров с криволинейными стенками. Сравнительный анализ производительности бункеров с плоскими и криволинейными

днищами.................................................................294

6.3. Результаты экспериментальных исследований давления зерновых материалов на дно и стенки бункеров................302

6.4. Модель производительности выгрузных бункерных устройств

сельскохозяйственного назначения..................................305

6.5. Модель частоты сводообразования зерновых материалов......315

6.6. Оптимальные технологические параметры бункерных устройств..................................................................322

7. Расчет бункерных устройств................................................329

7.1. Методика и примеры расчета бункеров с плоскими и криволинейными стенками без побудителей движения.................329

7.2. Расчет сводоразрушающих устройств. Общие положения расчета.....................................................................333

7.3. Расчет сводоразрушающего устройства для бункеров зерноуборочных комбайнов...........................................335

7.4. Расчет сводоразрушающих устройств (вибропобудителей) с использованием поперечных колебаний стенки бункера.......341

8. Экономическая эффективность внедрения вибропобудителей бункерных устройств на примере зерноуборочных

комбайнов....................................................................349

Основные выводы по работе............................................355

Литература.......................................................................360

Приложения.....................................................................386

Условные обозначения А - амплитуда вынужденных колебаний;