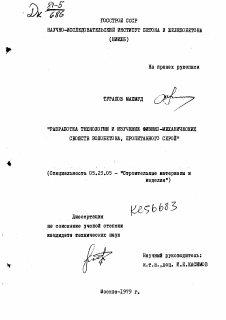

автореферат диссертации по строительству, 05.23.05, диссертация на тему:Разработка технологии и изучение физико-механических свойств золобетона, пропитанного серой

Оглавление автор диссертации — кандидата технических наук Турапов, Махмуд

ВВЕДЕНИЕ.

ГЛАВА I, Состояние вопроса и задачи исследований

1.1* Пропитка бетонов битумонозными материалами

1*2« Пропитка бетонов мономерами

1.3. Пропитка бетонов расплавом серы

1.4. Опыт использования топливных отходов и промышленности строительных материалов.

1*5. Цель и задачи исследования.

ГЛАВА П. Характеристикииспользованных материалов и методики исследований

2.1. Характеристики использованных материалов

2,2* Методики исследований

2.3* Лабораторная установка для пропитки образа цов расплавом серы

ГЛАВА О!, Составы золобетона и технологические режимы пропитки

З.Х» Выбор составов на.основе цементное ольных вяжущих

3.2. Тепловыделение цементно-зольных вяжущих

3.3« Технология пропитки золобетона серой при различных режимах

ГЛАВА 1У. Влияние глубины пропитки на физико-механи-ческие свойства золобетона

4.1. Изучение прочности золобетвна, пропитанного серой

4.2, Оптимизация параметров пропитки методом математического планирования эксперимента

4.3. Зависимость кубиковой прочности золобетона, пропитанного серой, от прочности бетона-матрицы ♦.

4.4. Призменная прочность и модуль упругости эолобетона, пропитанного серой

ГЛАВА У* Исследование фазового состава и структурных особенностей золобетона, пропитанного серой, с помощью физико-химических методов

5*1, Рентгено-фазовый и ИК-спектроскопический анализы

5.2» Дифференциально-термический анализ

5.3. Пористость и микроструктура золобетона, пропитанного серой

ГЛАВА У1. Проницаемость и стойкость золобетона, пропитанного серой

6Л. Водопоглощение и морозостойкость . 1X

6.2. Проницаемость и стойкость .*.

ГЛАВА УП. Опытно-промышленное внедрение и технико-экономическое обоснование применения изделий из золобетона, пропитанного серой в водохозяйственном строительстве Средней Азии

7.1. Разработка технологии пропитки ^ г -конструкций,лотковой сети.орошения расплавом серы

7*2. Расчет экономической эффективности применения железобетонных конструкций, пропитанных серой с заменой 50% цемента золой Х4Х

Введение 1979 год, диссертация по строительству, Турапов, Махмуд

Огромные масштабы и темпы развития капитального строительства в СССР требуют большого увеличения производства сборных железобетонных конструкций, объем выпуска которых в настоящее время достигает 215 млн.м3 и занимает ведущее место в строительной индустрии. В последнее время особое внимание в технической политике намей страны уделяется вопросам повышения качественных и технико-экономических показателей выпускаемых изделий. Одним из перспективных путей решения этой задачи является совершенствование технологии изготовления и повышение заводской готовности строительных изделий и конструкций. Повышение качества позволяет прежде всего значительно повысить долговечность и надежность строительных конструкций, а степень их заводской готовности - увеличить темпы строительства*Основные направления развития народного хозяйства в СССР на 1976-1980 гг., принятые ХХУ съездом КПСС, предусматривают увеличение общего объема производства строительных материалов в 1,3 раза, в том числе железобетонных конструкций - в 1,2- 1,3 раза. Директивами развития народного хозяйства предусмотрено улучшение качества выпускаемой продукции и увеличение производства новых видов изделий, намечено широкое внедрение комплексных систем управления качеством продукции путем совершенствования технологии и повышения требований на всех уровнях технологического процесса. Предполагается более широко использовать в производстве строительных материалов попутно добываемое сырье и отходы промышленности.

Повышение долговечности конструкций, эксплуатируемых в условиях агрессивных сред, является одной из важнейших задачсовременного строительства, решение которой позволит значительно повысить эффективность капиталовложений» В некоторых случаях относительно низкие надежность и долговечность железобетонных конструкций обусловлены наличием в структуре бетона сквозной пористости, которая способствует прониканию агрессивных сред в тело бетона и приводит к интенсификации процесса разрушения. При проектировании и строительстве зданий и сооружений, эксплуатируемых в условиях воздействия агрессивных сред применяют, как правило, различные виды защитных покрытий. Вопросам повышения долговечности железобетонных конструкций посвящены работы Ю.Н.Баженова, Г.И.Горчакова, Б.В.Гусева, С.С.Давыдова, Ф.М.Иванова, О.В.Кунцевича, И.К.Касимова, Н.А.Мощанского, В.М.Москвина, С.А.Миронова, В.В.Некрасова, В.В.Патуроева, С.Н.Попченно,B.Б.Ратинова, В.й.Соломатова, А.В.Саталкина, Б.Г.Скрамтаева,C.В.Швстоперова и др.

Долговечность строительных конструкций может быть повышена путем применения полимерцементных бетонов, полимербетонов, бетонополимеров, полимерснликатных бетонов и других новых прогрессивных материалов. Такие бетоны имеют меньшую пористость и проницаемость, 8 также обладают повышенной химической стойкостью, морозостойкостью, прочностью и т.д. По мнению многих исследователей одним из прогрессивных методов повышения долговечности бетона является физико-механический способ кольматации (пропитка) порового пространства.

Жидкие пропиточные композиции, заполняя поровое пространство материала, при отверждении образует более плотную структуру, что в некоторых случаях способствует повышению прочности, морозостойкости и стойкости к агрессивным воздействиям, а такжеснижению деформативных характеристик бетона ГЗ, 6, 32, 593.

В последнее время большое внимание уделяется модификации бетона мономерами типа метилметакрилата, стирола и др. Такие бетоны обладают повышенной прочностью ( fíe*. = 120-200 МПа,Ru3i = 12-20 МПа), морозостойкостью, стойкостью к воздействию агрессивных сред, большим модулем упругости, меньшей ползучестью и водопроницаемостью. И хотя модификация удорожает материал, однако, как показали расчеты, для некоторых видов изделий за счет снижения материалоемкости и повышения долговечности, она может быть экономически выгодной [4, 7, 8].

В настоящее время основными этапами изучения и внедрения бетонополимеров являются разработка эффективных и недорогостоящих пропиточных составов, совершенствование существующих технологических систем, а также разработка новых рациональных конструктивных решений и определение областей их практического применения [1,3,5,87].

Как показали исследования последних лет, перспективным пропиточным материалом является расплав серы. Интерес к сере как к пропиточной композиции со стороны исследователей объясняется, прежде всего тем, что сера является доступным и дешевым материалом. Кроме того, она инертна ко многим элементам, практически не растворима в воде, а в расплавленном состоянии -обладает низкой вязкостью.

В последние годы в СССР CI8,64,68J и за рубежом С108,XII, II3J проводятся значительные экспериментальные работы по пропитке бетонов серой. Однако примеры практического применения технологии пропитки бетонов серой весьма ограничены.

Отходы тепловых электростанций (зола, ишаки) находят всеболее оирокое применение при производстве строительных материалов* Многочисленные научные исследования и опытно-промышленное внедрение убедительно доказывают, что введение золы в состав бетонов и растворов в целях экономии цемента и песка в некоторых случаях не ухудшает их свойств. Однако содержание золы при этом ограничено 10-50%. Замена цемента золой при больших дозировках приводит к резкому снижению фивико-механическнх свойств бетона. Следовательно, для использования бетонов с повышенным содержанием золы необходимы элективные методы их модификации. Одним из них и является предметом рассмотрения данной работы.

В работе представлены результаты исследований по разработке технологии пропитки золобетона с высоким содержанием золы расплавом серы и изучению физико-механических свойств полученного материала.

Автор защищает:новую технологию получения золобетона с высокими физико-механическими свойствами и эксплуатационными качествами путем его пропитки расплавом серы;экспериментальные данные по физико-механическим свойствам золобетона, пропиханного серой;результаты экспериментальных исследований фазового состава и струнтурных особенностей золобетона пропитанного серой;опытные данные по проницаемости и стойкости золобетона, пропитанного серойэксплуатируемого в условиях сульфатно-маг-незиальной агрессии;результаты опытного внедрения технологии пропитки. Научная новизна работы заключается в том, что впервые предложен пропиточный материал на основе технической серы для пропитки золобетона с высоким содержанием золы;изучена технология пропитки золобетона при различных режимах и оптимизированы ее основные параметры с использованием метода математического планирования эксперимента;изучены физико-механические свойства пропитанного золобетона» а также установлена зависимость между его кубиковой прочностью и прочностью бетона-матрицы;изучена система ■'цемент-зола-сера* физико-механическими методами анализа;получены данные по проницаемости и стойкости в агрессивных средах золобетона, пропитанного серой. Практическое значение работы:смонтирована опытно-производственная установка для пропитки расплавом серы конструкций из золобетона;выпущена опытная партия фундаментных блоков и стоек опор лотковой сети орошения для водохозяйственного строительства в Джизакской степи (Главередазирсовхозстрой);составлены Рекомендации по технологии пропитки конструкций из золобетона расплавом серы*Технико-экономические расчеты показали, что годовой экономический эффект от внедрения изделий из золобетона, пропитанного серой, в водохозяйственном строительстве Средней Азии составит 39,04 руб. на I м3 конструкции.

Работа выполнена в течение 1$76-1979 гг. в лаборатории полимер-бетонов Научно-исследовательского института бетона и железобетона (НИИ1Б) Госстроя СССР, возглавляемой д-ром техн.наук, проф В.В.Патуроевым в группе, руководимой к-том техн.наук А.Н.Волгу* оевым* Автор приносит им глубокую благодарность за ценные советы и содействие при проведении работы*ГЛШ I. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЙ»1.1. Пропитка бетонов битумонозными материалами.

Впервые пропитка железобетонных свай битумом в открытых ванных при высокой температуре расплава была осуществлена инженером Никодьсоноы С114] что позволило значительно увеличить сроки их службы. Однако вследствии того, что битум обладает высокой вязкостью, процесс пропитки занимал много времени. Поэтому дальнейшие исследования были направлены на разработку методов интенсификации технологии пропитки.

Впервые в отечественной практике вопросы интенсификации процесса пропитки бетона были изучены Н.А.Смирновым С81] • Автор предлагает производить пропитку бетона расплавом битума в автоклавах с предварительным вакуумированием изделий. Продолжительность пропитки при этом составляет 12 ч при давлении 0,9 МПа.

Н.С.Покровский [69, 70] для увеличения глубины пропитки битумом в открытых ваннах предложил метод создания вакуума за счет снижения температуры расплава. Данный метод позволяет увеличить скорость пропитки в 2-3 раза по сравнению с обычной пропиткой в открытых ваннах.

И.К.Касимов изучил влияние конктрационного и конденсационного вакуума на интенсификацию процесса пропитки [32] • Создание вакуума в результате снижения температуры изделий позволилоувеличить глубину пропитки.

В.Э.Лейрихом, И.К.Касимовым и Н.А.Мощанским также предложен способ использования вакуума при снижении температуры бетонных изделий в процессе юс пропитки лаком этиноль [50].

Исследования по использованию в качестве пропиточного состава нефтяных продуктов (битум, петролатум, парафин), сиснтети-ческих материалов (фуриловый спирт, полиэфирная смола, лак этиноль) проведены И.К.Касимовым, Ю.В.Чеховским, Н.А.Мощанским. В результате была предложена эффективная технология поверхностной пропитки. Хорошие результаты получены при использовании комбинированных пропиточных составов, например, битума и петролатума. [36].

Для защиты ячеистобетонных изделий от увлажнения И.Б.Удач-кин и В.Р.Михалко предложили пропиточный состав "битум+петрола-тум" и разработали модель распределения пор по радиусам и степень их объединения для ячеистых бетонов. Это позволило рассчитать скорость пропитки различных видов ячеистых бетонов, определить возможную степень заполнения пор пропиточным веществом и обосновать выбор технологических приемов и условий пропитки С55,56Л.

И.КДасимовым и А.Ю.Салимовым изучены такие технологические факторы, влияющие на процесс пропитки, как возраст и влажность бетона, вязкость пропиточного состава и влияние на структуру бетона поверхностно-активных веществ. Авторами составлены рекомендации по гидроизоляции железобетонных плит покрытий методом пропитки битумно-петролатумной композицией в условиях сухого жаркого климата C33,?9J.

И.К.Касимовым, Н.А.Самиговым предложен способ пропитки железобетонных труб коллекторных систем. С помощью метода математического планирования эксперимента были установлены оптимальные параметры пропитки, а с помощью ультразвукового импульсного метода - изучены изменения прочностных характеристик центрифуги рованного бетона в процессе и после пропитки. Составлен прогноз коррозионной стойкости конструкций в условиях засоленых земель Средней Азии [34, 35, 80].

Введение в состав бетона в качестве добавок небольшого количества поверхностно-активных веществ значительно ускорило процесс пропитки. Хорошие результаты получены с активными добавками типа Ш-10, Ш-И, ГК1-94 [33, 75, 79].

А.Г.Грейфером проведены исследования по пропитке парафином железобетонных напорных труб с их односторонним внутренним нагревом [26, 27]. Это позволило исключить процесс сушки и использовать трубу как естественный автоклав. При давлении до I МПа слой пропитанного бетона толщиной 5 мм практически газонепроницаем.

С.Н. Попченко, Н.С. Покровский предложили пропитку для защиты сборных железобетонных элементов каркаса градирен петро-латумом, битумом и каменноугольный паком [71].

Работы по пропитке бетонных и железобетонных изделий продуктами нефтепереработки направлены в основном на обеспечение надежного защитного слоя в бетоне без изменения прочностных характеристик. В некоторых работах приводятся данные о повышении прочности бетона на 10-20$ при пропитке битуминозными материалами [75, 79]. Однако в практике проектирования это увеличение прочности не учитывается.

В результате пропитки бетона продуктами нефтепереработки улучшаются эксплуатационные свойства конструкций: на 2-4 порядка сникаетея их проницаемость и значительно повышается стойкость к воздействию агрессивных сред и попеременного замораживанияи оттаивания*В рассмотренных работах изучены не только вопросы выбора пропиточного состава, но и установлено, что наиболее экономичными и доступными являются составы на основе битумов, которые отличаются, как правило, высокой долговечностью и надежностью*1.2* Пропитка бетонов мономерамиПо мнению многих авторов свойства бетона можно изменять путем его модификации синтетическими смолами [ 1,3,5,100,101,115]. Впервые технология пропитки бетона мономерами предложена в 1954 г. Г*А.Туркестановым [85]. Бетоны пропитывали стиролом с отверждением его в порах термокаталитическим способом* Такие бетоны, так называемые бетонополимеры, обладают высокими эксплуатационными свойствами, которые в настоящее время довольно подробно изучены. Кроме того разработана заводская технология ш изготовления и выявлены технологические факторы, влияющие на их свойства.

Иетнлметакрилат и стирол, а также различные композиции на их основе являются наиболее распространенными пропиточными материалами [1,4,85,101] * Бетоны, пропитанные метилметакрилатом обладают более высокими физико-механическими свойствами, чем бетоны, пропитанные стиролом*В последние годы много исследований как в нашей стране, так и за рубежом направлено на совершенствование технологии получения бетонополимеров, изучение их свойств и структурных особенностей, на разработку новых пропиточных составов, а также на определение областей их наиболее рационального использования*В CIA работы в этом направлении ведутся с 1965 г. Результаты исследований, проведенные в университете штата Техас, в Бюро Мелиорации США, в Брукхейвенской национальной лаборатории, а также данные Комиссии по атомной энергии США показали, что бетоны, обработанные мономерами, обладают высокой сульфатосуой-костью, морозостойкостью, износостойкостью и стойкостью к воздействию дистиллированной воды [100,101,115]. В качестве пропиточных композиций были использованы метилметакрилат, бутилакри-лат. Полимеризация проводилась радиационным методом или в присутствии катализаторов при повышенных температурах - термокатааи-тическим методом.

Изучением технологии пропитки бетонов мономерами в настоящее время занимаются ученые ФРГ[Пб], Японии [104, 130], Франции [99], Индии [102] и других стран.

В СССР работы в области пропитки бетонов мономерами проводятся в НШШБ, во ВНИИЖелезобетоне, в МЙСИ им. В.В.Куйбышева, в БИФХИ им. Л.Я. Карпова, в Главноепромстройматериалы, в Харьковском отделении ВНИЙВОДГЕО и в ряде других организаций.

Технология изготовления бетонополимеров включает следующие основные операции: сушку, вакуумирование, пропитку мономерами и полимеризацию.

Сушка бетонов является одной из основных задач пергой стадии изготовления бетонополимеров, так как остаточная владо приводит к снижению конечных свойств материала [5].

Для интенсификации процесса пропитки, используют предварительное вакуумирование. Продолжительность которого зависит от геометрических размеров и пористости изделия: чем меньше геометрические размеры и больше пористость, тем меньше временитребуется для его вакуумирования.

Процесс пропитки можно осуществлять при нормальном атмосферном или избыточном давлении« Пропитка при нормальном атмосферном давлении менее эффективна, но с учетом упрощения технологического оборудования может быть рекомендована для крупноразмерных изделий [3,5,7]. Значительное увеличение глубины и скорости пропитки может быть достигнуто при избыточном давлении*Свойства бетонополимеров во многом зависят от равномерности и полноты пропитки. Полная пропитка характеризуется предельным заполнением всего свободного пространства пористого тела мономером С 4,7,63] •При изучении насыщения бетонных образцов мономером М.Р.Ни-нонов установил, что процесс имеет экспоненциальный характер. Получено эмпирическое выражение, описывающее этот процесс. Показано, что качественная пропитка зависит от поровой структуры материала и находится в линейной зависимости от его проницаемости[62,631. ^.

Мономеры обладают высокой летучестью и интенсивно испаря-ютшя с бетонной поверхности до полимеризации. Для удержания мономера в бетоне после пропитки процесс полимеризации осуществляют под пленкой или под слоем жидкости. Иаиболее эффективназащита от испарения мономера в процессе полимеризации с помощью погружения в глицерин [2,5].

Метод полимеризации ¡р-лучами широко применяется за рубеУжом [115,116]. Опыты по радиационному отверждению мономеров в нашей охране проводились в ФХИ им.Карпова совместно с НЙИЖБ и в СибНИИЭ.

При изучении полимеризации у -лучами выявлено, что скорость полимеризации метилметакрилатом в теле бетона выше скорости полимеризации чистого метилметакрилата и зависит от мощности дозы радиации С I, 74].

Сравнительные характеристики физико-механических показателей обычных бетонов и бетонополиеров приведены в табл. 1.1« Таблица 1Л. Основные характеристики бетонополимеров*^ХарактеристикиЕдиницы Бетонополимер измеренияИсходный бетонПредел прочностипри сжатии МПапри растяжении МПапри изгибе МПаМодуль упругостипри сжатии МПаПредельна я деф ормация при сжатииПрочность сцепления с арматурой МПаВодопогдощение %Морозостойкость циклыКоррозионная стойкость к сульфатам 100-200 6- 19 14-280,00210-18 I5000 высвкая30-50 2-3 > 5- 63,5Л05-5Л05 2,5Л05- 3,5Л050,0011-2 3-5 200недостаточнаяж)по данным Ю.М.Баженова ИПрочностные характеристики бетонополимеров зависят от многих факторов, в том числе от количественного содержания полтора: чем выше его относительное содержание, тем выше прочностные характеристики полученного материала.

По данным американских исследователей [100,101] при содержании 6,1$ полимера предел прочности бетона при сжатии увеличивается по сравнению с контрольными образцами в 3,9 раза, если полимеризация происходит под действием ^ -лучей, и в 3,5 раза - при повышенных температурах.

Бетонополимеры практически непроницаемы, обладают высокой стойкостью к попеременному замораживанию с оттаиванию (даже при одновременном воздействии растворов солей)и к действию агрессивных сред.

Повышение стойкости бетоыополимеров объясняется общим уменьшением радиуса пор на 1,5-2 порядка, защитой цементного камня инертным к агрессивным средам материалам, и малой диффузионной проницаемостью [1,3,5] •Основной удельный объем пор бетонополдаерных материаловсприходится на поры размером менее 10 см. Структурные исследования бетонополимера показали, что полимером полностью заполняются только мелкие структурные дефекты, вызванные воздухо-вовлечением, гидротацией вяжущего и растрескиванием.

Крупные поры заполняются лишь частично. Сферические полости, образующиеся в результате усадки мономера при его частичной адсорбции в процессе полимеризации более мелкими капиллярами, окружающими крупную пору, мало влияют на водонепроницаемость материала [1,3,41.

Коэффициент диффузионной проницаемости бетонополимеров—7 з Рсоставляет 10 см /см сек.ат, что свидетельствует о практической непроницаемости бетонополимеров [6,7,81.

Поскольку мономеры являются дефицитными и дорогостоящими материалами, область применения бетонополимеров ограничена, и в первую очередь их используют для повышения долговечности и коррозионной стойкости конструкций.

В настоящее время ведутся работы по использованию бетонополимеров для изготовления напорных труб, солнечных опреснителей, элементов опор ЛЭП и других конструкций. Кроме того бетоно-полимеры предполагается использовать в гидротехническом, энергетическом и транспортном строительстве«1.3. Пропитке бетонов расплавом серыПропиточные композиции, используемые для повышения свойства бетонов и других строительных материалов, могут отверждаться в порах бетона путем полимеризации или кристаллизации.

К первой категории относятся такие материалы, как метилме-такрилат, стирол, полиэфирная смола; их применение в практике строительства хорошо известно.

Известны работы по пропитке серой конструкций электролизных емкостей, эксплуатация которых в течение нескольких лет в условиях воздействия раствора хлорида железа дала удовлетворительные результаты L129].

В работах Ф.Батес, Г.Саегера была показана длительная сопротивляемость бетона, пропитанного серой, в воде [93,117,118].

Интерес к бетонам, пропитанным серой, возобновился в связи с появлением бетонополимеров, поскольку сера в 20 раз дешевле мономера, а технология пропитки несколько проще (рис. 1.3).

Пропитка бетонов серой при нормальном атмосферном давлении протекает в течение длительного времени.1 Для ее ускорения можно использовать вакуум иди избыточное давление [107,110,113] •В Канаде, Центром по технологии разработки полезных ископаемых и природных энергетических ресурсов (CAN МЕТ), Национальной Комиссией по исследованиям и Канадским институтом по использованию серы (SUDíC ), выполнены большие экспериментальные работы по использованию серы в качестве конструктивного материала.

В настоящее время в лаборатории цромышленных полезных ископаемых Канадского центра по технологии разработки полезных ископаемых и природных энергетических ресурсов проводятся исследования по разработке споооба производства высокопрочного бетона, пропитанного серой [110,111,113].

Исследования, проведенные Научно-исследовательским центром промышленности бетонов (Ш(В, Франция), по пропитке бетонов серой были направлены на улучшение технологии частичной пропитки и на изучение физико-механических свойств бетона с учетом долговечности [97,98].

Установлено, что пропитка бетона серой позволяет значительно улучшить ее исходные характеристики. Улучшение этих характеристик зависит от привеса серы и глубины пропитки. Изучено влияние влажности бетона ва интенсивность пропитки и установлена необходимость предварительной сушки бетона для исключения возможности образования полисульфидов, которые со временем могут превращаться в сульфаты, являющиеся агентами разрушения бетона. Процесс сопровождается следующими химическими реакциями:1. 5 щелочи-шелочноземедьные + Н?0 сульфиды + полисуль-=—фиды ф тиосульфаты^сульфаты ЗСаО Я620* сульфатоалюминаты кальция;2. 2МН * 5 — Ш А/а2£2.(полусульфиды)В первой случае происходит увеличение объема за счет расширения гидросульфоалюминатов кальция« Во втором - выщелачивание серы без разрушения бетона.

Изучены вопросы влияния возраста бетона, водоцементного отношения, времени пропитки, способа отверждения, серы и температуры бетона при погружении на свойства пропитанного бетона.

Установлено, что температура бетона при погружении и способ отверждения серы не оказывают существенного влияния на результаты пропитки.

Структура бетона изменяется с изменением водоцементного отношения и возраста бетона, в частности, в зависимости от реакций гидратации и степени карбонизации. Последние оказывают заметное влияние на глубину пропитки и привес серы Г97,98,99И.

Анализ результатов испытаний показал, что с увеличением глубины пропитки и привеса серы соответственно возрастают прочностные и снижаются деформативные характеристики бетона.

Исследования, проведенные в Японии показали, что после 23-тичасовой пропитки расплавом серы, прочность бетона на изгиб возрастет с 7 до 21 МПа, прочность на сжатие с 35 до 120 МПа [I04,I30J.

В Японии и других странах применяются серобетоны, в которых в качестве вяжущего применяется сера. Серобетоны получают путем смешивания крупного и мелкого заполнителей в разогретом состоянии с расплавом серы. При охлаждении смесь затвердевает. Такой бетон быстрее набирает прочность по сравнению с обычным и обладает высокой химической стойкостью и кислотоустойчивостью[130].

В последние годы в Болгарии также начаты исследования по пропитке бетонов серой [19]. Из анализа полученных результатов следует, что такая пропитка обеспечивает повышение прочности бетона, особенно при вакуумировании. Одновременно с повышением прочности в зависимости от степени заполнения пор увеличивается и модуль упругости бетона. Водонепроницаемость и стойкость бетона, пропитанного серой к 10%-ному раствору л/ас^ значительно выше, чем непропитанного бетона. Кроме того пропитанный серой бетон более устойчив к попеременному увлажнению и высушиванию. Установлена также влияние пропитки на арматуру [19].

Серу можно использовать для снижения вязкости битума, используемого при приготовлении асфальтобетонных смесей [129] •Получение высококачественного серного бетона достигается использованием в качестве модифицирующей добавки дисциклопенто-диена и дипентана [64, 65].

Исследования в области пропитки бетонов серой были начаты в 1974 г. в лаборатории полимербетонов НЙИЖБ [18]. Образцы из песчаного бетона пропитывались при нормальном атмосферном давлении и под вакуумом.

Анализ результатов исследований показал, что пропитка серой существенно улучшает характеристики исходного бетона, при этом основное влияние оказывают условия (нормальное давление,вакуум) и продолжительность пропитки. Изучены прочностные характеристики бетонов, пропитанных серой, их водопоглощающая способность, морозостойкость, стойкость к растворам щелочей, кислот и солей»Исследована возможность использования пропитки для повышения физико-механических свойств других строительных материалов, таких как асбестоцемент, бетона на основе жидкого стекла, кислотоупорный кирпич и др. [68]. Результаты исследований этих материалов приведены в табл. 1.2; 1,3; 1.4.

В Львовском филиале УкрНИЙстромпроекта совместно с НИИХБ выполнены исследования по разработке заводской технологии пропитки тяжелых и легких бетонов расплавом серы [64]. Предложен способ использования отходов флотации серы в виде мелкого заполнителя. Бетоны, полученные этим способом после нагрева приобретают достаточную прочность через несколько часов после приготовления.

Приведенные лабораторные исследования по изучению физико-механических свойств и стойкости бетонов, пропитанных серой, позволили разработать техническое задание на проектирование опытно-промышленной линии для пропитки бетонов серой [65].

О.В.Кунцевич и Н.А.Джаши [41] использовали серу для повышения физико-механических свойств мелкозернистых бетонов.

В результате увеличения числа мощных тепловых электростанций появились большие запасы золы (в США, например, запас золы составляет до 45 £97] а в СССР - до 80 млн.т Г88] ).

В настоящее время золу успешно применяют для приготовления строительных растворов, ячеистых теплоизоляционных материалов, искусственных пористых заполнителей, в производстве кирпича,тяжелого бетона, гидротехнического бетона, асфальтобетона, жаростойких бетонов и др.

Вопросам по применению золы в строительстве посвящены работы А.Т.Баранова, Г.А.Бужевича, А.В.Волженского, Б.Н.Виноградова, Л.Я. Гольдштейна, К.Б.Гладких, И.А.Иванова, В.В.Кинд, Г.Й.Книги-ной, В.В.Стольникова и др.

Возможности применения золы для производства ячеистого и плотного золобетона подробно изучены А.Т.Барановда, Г.А.Бужеви-чем и их учениками [9,10,11,121 • В работах имеются классифика ции и описания топливных зол электростанций, требования к мате риалам, применяемым в производстве золобетона, свойства ячеистого и плотного золобетона, технология производства, а также технико-экономические показатели производства золобетонных изделий и области практического применения.

В производстве ячеистых бетонов золу применяют или в качест ве основного вяжущего,или как добавку для снижения его расхода [10,12].

Ячеистые бетоны, содержащие золу, как правило, твердеют в автоклавах или в условиях электропрогрева. Эффективность замены части цемента золой особенно повышается при автоклавной обработке [10].

Способы получения ячеистых бетонов на основе шлаков и зол, а также и способы ускорения их твердения разработаны А.В.Вол-жанским и Е.В.Гладких [15,16]. Установлено, что применение тепловой обработки ускоряет процессы твердения шлаковых вяжущих из доменных гранулированных шлаков при использовании в качест-ве заполнителей отвальных шлаков и зол [16,17]. По мнению авторов [15,16] замена известково-песчаного и известково-цементвого вяжущих в производстве ячеистобетонных изделий шлаковыми вяжущими, позволяет улучшить их качество при автоклавном твер-дении.

В настоящее время накоплен большой опыт использования золы в производстве крупноразмерных изделий из ячеистых бетонов« Практическое внедрение лабораторных исследований позволило значительно расширить номенклатуру изделий из ячеистых бетонов, которая включает стеновые панели на одну и две комнаты, крупные и мелкие блоки, плиты совмещенной кровли и др. [ 14-, 54] •Положительный опыт использования золы в ячеистых бетонах накоплен на заводах Донбаса, Свердловска, Ангарска, Нижнего Тагила, Новокузнецка, Ткварчели, Риги, Таллина, Днепропетровска и др. Ведутся постоянные наблюдения за состоянием конструкций из ячеистых бетонов в натурных сооружениях с целью изучения их долговеч-* ности. Так, например, результаты обследования состояния панелейв Ангарске показали, что за время эксплуатации образовались поверхностные трещины, возникающие в результате неравномерного увлажнения по толщине панели. Несмотря на пористую структуру и высокую влажность бетона, а также на присутствие хлористого кальция, коррозия арматуры была незначительная [28]^^^В производстве тяжелых бетонов золы ТЭС используются, главным образом, в качестве гидравлической добавки, что позволяет снизить расход цемента [54,82].

Зола в тяжелых бетонах применяется без дополнительного помола. Распространение тепловых электростанций по всей стране ^ позволяет снизить транспортные расходы на ее доставку. Тяжелые бетоны с добавкой золы могут применяться во всех конструкциях, если к ним не предъявляются особых требований. Содержание золы в бетоне устанавливается с учетом свойств вяжущего и условийэксплуатации конструкций [77].

Большие исследования бетонов с добавками зол ТЭС проведены во ВНШГ им. Б.Е.Веденеева. Они позволили определить свойства гидротехническихбетонов с добавкой золы [82,83] и рекомендовать их внедрение в строительство Братской ГЭѫ производстве гидротехнического бетона золу добавляют на месте строительства с предварительным помолом или без него* Имеется положительный опыт введения золы в состав бетонной смеси в виде водной суспензии [109].

Свойства тяжелого бетона с повышенной дозировкой золы при вертикально-кассетном способе формования описали в работах С.И.Павленко, Н.И.Федынин [66,67-"!. Установлено, что при оптимальной дозировке золы (150-200 кг) и при использовании пластифи*цирующей добавки СДБ, можно сэкономить до 90-120 кг цемента на.I м3 бетона.

Использование зол ТЭС в качестве активной минеральной добавки при производстве портландцемента и пуццояанового портландцемента регламентировано ГОСТ 10178-62.

Первые работы по применению золы для производства цемента относятся к 1930 г., когда В.В.Суровцев впервые предложил из-вестково-зольный (изоль) цемент С 84].

В исследованиях проведенных С.А.Берштейном, Л.Я. Гольдштей-ном, Д.ИЛатиша, Г.И.Манцуровой показана возможность замены до 30^ цемента золой без ухудшения его свойств Г 13,24].

Л.Я.Гольдштейн, Штейерт Н.П. предлагают использовать золу и шлак в качестве добавки при производстве цемента С25]Окись железа и частицы несгоревшего топлива, входящие в т состав золы, вызывают вспучивание материала при обжиге. Этосвойство используют при получении пористого зольного гравия. Согласно результатам исследований, проводимых во ВНИИТеплопро-екте, НИШЗе, ВНИИСтроме установлено, что свойства пористого гравия, полученного на основе зол, приближаются к свойствам керамзитового грзвия [14,54,78] В настоящее время на основе зол получают зольный и глино-зольный аглопорит, глинозольный керамзит и зольный аглопорито-вый песок С 30].

Золу в качестве заменителя песка используют в теплоизоляционных и конструкционно-теплоизоляционных бетонах, В Новосибирске организовано производство трехслойных наружных стеновых панелей из керамзитозолобетона.

В Москве на 1БИ-2 две конвейерные линии выпускают стеновые керамзитозолошлакобетонные панели [54,78].

Проводится внедрение керамзитозолобетона на базе зол Алтайского края [371При производстве жаростойких бетонов золу используют вместо тонкомолотого шамотного порошка, что обеспечивает экономический эффект, равный 10-12 руб. на I м3 бетона. В НЙЙЖБ изучены ячеистые жароупорные бетоны, изготовленные с использованием зол [54].

При изготовлении силикатных бетонов высококальциевую золу применяют как самостоятельное вяжущее, или в качестве компонента известково-зольного вяжущего, а также в виде мелкого заполнителя. На основе этих составов в настоящее время выпускают стеновые камни, плиты перегородок и др.

В производстве силикатного кирпича в основном используется сланцевая зола с высоким содержанием окиси кальция. Ее применение в производстве высокопрочного золосиликатного кирпича позволяет повысить качество продукции и сократить расход материалов(при изготовлении кирпича средних марок) [37].

Таким образом, анализ многочисленных исследований убедительно доказывает возможность широкого использования золы при производстве строительных материалов*Советский Союз располагает огромными (более половины мировых запасов) месторождениями различных видов твердого топлива [51,76] • Тепловые электростанции ежегодно выдают огромные количества топливных отходов, которые широко используются в производстве строительных материалов. Этот факт имеет большое народнохозяйственное значение»Постановление сессии Верховного Совета СССР "О мерах по дальнейшему улучшению охраны природы и рациональному использованию природных ресурсов" (сентябрь 1972 г.) и Постановление Совета Министров СССР № 14-2 от 3 марта 1971 г. и0б использовании золы и шлаков тепловых электростанций в народном хозяйстве" наметили дальнейшие перспективные направления по использованию топливных отходов в народном хозяйстве»Научные исследования и опытно-промышленное внедрение показало, что рациональное применение топливных отходов в производстве строительных материалов дает значительный экономический эффект»Однако вследствие резкого снижения физико-механических и эксплуатационных свойств бетона с большим содержанием золы, область применения таких конструкций ограничено.

В данной работе показана возможность повышения физико-механических свойств золобетона с высокой дозировкой золы, путем пропитки порового пространства расплавом серы.

1.5. Цель и задачи исследованийАнализ выполненного обзора научно-технической литературы по рассматриваемому вопросу показал, что получение бетонов повышенной плотности и прочности путем пропитки норового пространства является прогрессивным технологическим методом* Основными факторами, определяющими технологию пропитки и физико-ме-ханические свойства, приобретаемые бетоном после пропитки, являются свойства исходного бетона - матрицы и вид пропиточной композиции.

Условия приготовления и формования бетонной смеси, физико-химические процессы, протекающие при твердении, оказывают влияние на образование паровой структуры бетона, характер которых, в свою очередь, вжадшт^ на прочность, плотность, стойкость к воздействиям среды в период эксплуатации и на другие показатели.

Пропиточные композиции на основе битуминозных материалов и мономеров позволяют улучшить свойства исходного бетона-матри-цы: первые повышают только плотность и практически не влияют на прочностные характеристики, вторые - обеспечивают повышение плотности и прочности исходного бетона. Однако такие пропиточные материалы дороги, дефицитны и токсичны в производстве.

Техническая сера, будучи распространенным и дешевым материалом и используемая в качестве пропиточной композиции, повышает плотность и прочность структуры бетона-матрицы.

Использование топливных отходов ТЭС в технологии приготовления бетонов в последнее время приобретает особое народно-хозяйственное значение. Опыт использования золы в качестве добавкипри производстве тяжелых бетонов, даже при ограничении ее количества до 30% от массы цемента, показал, что область примененияния таких бетонов ограничена. Их можно применять только в тех случаях, когда к конструкциям не предъявляется других требований, кроме требований по прочности.

Применение бетона с повышенным содержанием (до 80%) золы в качестве исходного бетона-матрицы для пропитки расплавом серы позволяет решать такие важные тетаико-экономнческие задачи, как экономия цемента, повышение плотности и прочности структуры и, как оледствие, - повышение стойкости бетона к воздействиям влажной среды.

Целью настоящей работы является разработка технологии пропитки золобетонов расплавом серы, исследование влияния пропитки на физико-механические свойства золобетонов и определение рациональных областей их применения.

Основные задачи исследования.

1. Подбор составов на цементно-зольном вяжущем и изучение влияния добавки золы на прочностные свойства и структуру норового пространства золобетона.

2. Уточнение возможности применения серы для пропитки золобетона с повышенным содержанием золы.

3. Изучение влияния режима пропитки на скорость проникнове< ния расплава серы в поровое пространство золобетона и уточнение возможности интенсификации процесса.

4. Исследование влияния режима пропитки на физико-механические свойства золобетона.

5. Анализ структурных особенностей золобетона до и после пропитки с помощью методов ртутной порометрии и электронной микроскопии.

6. Определение стойкости золобетона, пропитанного серой, в условиях сульфатно-магнезиальных сред.

7. Разработка технологии пропитки и уточнение параметров основных технологических режимов.

8. Составление Рекомендации по применению технологии пропитки расплавом серы конструкций лотковой сети орошения из золобетона и выполнение технико-экономического расчета.

9. Организация опытно-промышленного участка по изготовлению конструкций лотковой сети из золобетона, пропитанного серой. Строительство экспериментального участка из опытных элемен* тов и организация научного наблюдения за этими конструкциями*ГЛАВА П. ХАРАКТЕРИСТИКИ ИСПОЛЬЗОВАННЫХ МАТЕРИАЛОВ И МЕТОДИКИ ИССЛЕДОВАНИЙ2.1. Характеристики использованных материаловДля проведения экспериментальных работ использовали цемент, золу, песок, щебень, серу. Испытания материалов проводили в соответствии с действующими ГОСТами.

Таблица 2.1. Химический состав цементаКлинкер Содержание окислов, %"" & яе2 Оз % Оз СаО МдО Воскресенского цементного завода 19,95 5,58 4,98 63,07 4,5 0,36Таблица 2.2, , Минералогический состав цемента С3£ Сгв Сз Я аДР Наг0 Кг0 п. п. п.- 59,1 12,3 6,3 15,1 0,03 1,02 0,87В качестве минеральной добавки применяли золу АнгренскойГРЭС;Согласно требованиям главы СНиП I-В.2-69 "Вяжущие материалы, неорганические добавки и добавки для бетонов и растворов" в состав золы должно входить не менее 40% кремнезема, количество ангидрида серной кислоты не должно превышать 3%, п потери при прокаливании должны составлять не более 10% [54]. Зола Ангренекой ГРЭС удовлетворяет вышеуказанным требованиям.

Используемая зола имела следующие характеристики: удельная поверхность по ПСХ-4 (ГОСТ 310-60) - 2000 см^/г; активность по поглощению СаО (по ГОСТ 6269-63) - 50 мг/л; удельный вес -2,05 г/см3; насыпная объемная масса - 795 кг/м3; прочность гидратированной золы в 7-суточном возрасте после пропаривания -2 МПа. Химический состав золы приведен в табл. 2.3.

Таблица 2.3. Химический состав золы Ангренской ГРЭССодержание окислов, % п.п.п. Щ Мг0ъ БД &0 М30 £03 АагО МоО—." 1 ■. ■ 1 1.1 - 1 '. '-■■ - ■ Ч ■.■!■'" ' 1 -■ I. I.

1,24 49,74 19,07 10,5 11,49 3,6 1,36 1,4 0,99 0,27 0,94Модуль крупности песка, используемого в качестве мелкого заполнителя составлял 1,75; содержание в нем глины, ила и мелких пылевидных фракций - 1,5%; объемная масса в сухом рыхло-насыпном состоянии - 1509 кг/м8; плотность - 2,63 г/см3. Степень загрязнения органическими примесями - светло-желтая окраска.

2.2. Методики исследованийОпределение прочности и деформативности золобетона<Предел прочности на сжатие при изгибе определяли на образцах-кубах с ребрами 10 см и на призмах размеров 4x4x16 см в соответствии с ГОСТ 10180-78.

Призменную прочность и начальный модуль упругости при сжатии определяли на призмах размером 4x4x16 см согласно Методическим рекомендациям [ 49]. Измерение продольных и поперечных деформаций производили с помощью эдектротензометрического метода.

Все испытываемые образцы были изготовлены по существующей технологии. Пропитку производили после 7 сут хранения в нормаль-но-влажных условиях.

Вододоглощение. водонепроницаемость и коэффициент фильтрацииВеличину водопоглощения золобетона, пропитанного серой, определяли по методике ГОСТ 12730-67 на призмах размером 4x4x16 см.водонепроницаемость и величину коэффициента фильтрации определяли по ГОСТ 19426-74.

Коэффициент фильтрации воды золобетона определяли на образцах, имеющих форму усеченного конуса. Уплотнение зазора между образцами и обоймой осуществляли составом на основе эпоксидной смолы, а подачу воды - под давлением азота. Испытание проводили при ступенчатом повышении давления со скоростью 0,1 МПа/ч. Поскольку пропитанный золобетон относится к особо плотным бетонам, количество фильтрата измеряли путем поглощения силикогелем.

Физико-химические методы исследованийС помощью рентгенофазового анализа определяли фазовый состав золобетона* Рентгенограммы снимали на тонких порошках с помощью дифрантометра "Дрон-5". Условия съемки: анодный ток рентгеновской трубки - 10 ма; напряжение на трубке - 36 кв; ширина щели - 0,5 мм; скорость углового движения счетчика -4 град/мин; постоянная времени записи - 20 с; диапазон записи интенсивностей - 500 имп/с.

Рентгенограммы расшифровывали на основании эталонных рентгенограмм составяющим минералов [41].

ИК-спектры сняты на спектрометре5Р£*!0К1>-75 (производство ГДР) в области волновых чисел 400-4000 см*. Использовали мегод прессования пробы с бромистым калием. Съемки спектров производили при следующих условиях; ширина щели - 3 мм; время записи спектра - 2,2 мин; коэффициент усиления - I; гремя отклонения пера - X с; масштаб спектра по оси абсцисс - 7,5 ммДОО см"1.

Изучение структуры золобетонаПористость и распределение пор по размерам изучали с помощью ртутной порометрии на установке П-ЗМ, состоящей из пороме-ров низкого и высокого давления.

ГЛАВА 0« СОСТАВЫ 30Л0БЕТ0НА И ТЕХНОЛОГИЧЕСКИЕРЖИШ ПРОПИТКИ3.1. Выбор составов на основе цементно-зольных вяжущихДля уточнения составов золобетонов с целью пропитки их серой было испытано несколько серий образцов, изготовленных из бетонов с различными содержанием золы. Всего было исследовано 9 составов цементно-зольных бетонов при различных соотношениях между цементом и золой (табл. 3.1).

Таблица 3,1.

Анализ результатов показал, что при увеличении содержания золы прочностные характеристики золобетона снижаются (рис. 3.1Известно, что золобетон с добавкой 10-15% тонкомолотой золы, практически не изменяет своей прочности по сравнению с прочностью у контрольных образцов (состав X). В работах, выполненных во ВНИИГ им. Б.Е.Веденеева, отмечено, что даже при увеличенииМеж Г МП»)Рис. 3.1. Зависимость прочности золобетона от содержания золы во времени (1-9 номера составов)адобавки золи до 25% в некоторых случаях прочность золобетона практически не меняется, В этом случае повышение прочности золобетона может быть достигнуто за счет использования пластифицирующих свойств золы при снижении водоцементного отношения состава С 76] ♦Состав с 30%-ной добавкой золы является хорошо изученным в работах многих авторов [15,22]. При производстве пуццолано-нового портландцемента процентное содержание минеральной добавки (диатомиты, трепелы, зола) устанавливается в зависимости от ее активности и минералогического состава клинкера и составляет 20-30%, Для дальнейших исследований были выбраны составы с различным содержанием золы (2,4 и 7), их свойства сравнивали со свойствами состава без добавки (табл. 3,2),Расчет составов золобетона производили с учетом технологических требований, действующих на Янгиерском комбинате строительных материалов и конструкций им, В.И.Ленина, Таблица 3,2,.

Номер Содержание Расход материалов, кг/м3состава золы, ---% Щебень Песок Цемент ЗолаI 30 1330 625 203 872 50 1330 625 145 1453 80 1330 625 58 2324 0 1330 625 290 0Таблица 3.3. Показатели прочности на изгибцементно-зольных вяжущихЦемент + Прочность на изгиб. МПа. череззола, -% после пропаривания 3 сут 7 сут 28 сут100+0 5*9 6 6,3 6,580+30 4,7 5 м 5,560+40 2,4 3,23 3,82 3,8350+50 1,76 2,9 3,05 3,1340+60 1,46 2,4 2,56 2,5430+70 1,44 1,81 1,9 220+80 1,31 1,63 1,72 1,810+90 1,21 1,7 1,71 1,690+100 0,51 0,51 0,53 0,513.2» Тепловыделение цементно-зольных вяжущихТепловыделение в процессе гидратации цементно-зольных вяжущих, является одним из важных факторов, влияющих на структурно-образование цементного камня. Кривая тепловыделения характеризует процесс твердения цементно-зольных вяжущих.

Тепловыделение при гидротации цементных вяжущих может привести к значительному разогреву и неравномерному распределению температуры и бетоне, что особенно характерно для массивных конструкций.

Такой неравномерный нагрев оказывает влияние на свойства и структурообразование цементного камня, приводит к появлению системы микротрещин, которые являются концентраторами напряжений и каналами для проникновения жидких и газообразований сред* Целостность структуры нарушается и начинается процесс разрушения бетона* Путем применения цементов с пониженной тепловыделяющей способностью можно снизить термические напряжения и, следовательно, устранить причины трещинообразования. Применение составов с высоким содержанием золы позволяет снизить величину тепловыделения в процессе гидротации цементно-зольных вяжущих.

Количество выделившегося тепла определяют с помощью калориметра [41]. В настоящей работе с этой целью использовали термосный калориметр, сконструированный в НИИП5 [46] •Теплоту при гидратации цементно-зольных вяжущих определяли по формулеп /Ц 2 кал/г,где 0о.х - общее количество тепла, выделенное гидратирующимвяжущим за промежуток времени от 0 до X;^ - масса навески вяжущего, г.

На основании расчетов количества тепла выделяемого при гидратации (табл. 3.4; 3.5; 3.6; 3.7) построены кривые тепловыделения (рис, 3.2) и кривые его скорости (рис. 3.3).

Уменьшение количества выделяемого тепла (по сравнению с контрольным бетоном, принятым за 100%) составляет: для состава I (30% золы) - 10,5%; для состава 2 (50% золы) - 43%; для состава 3 (80% золы) - 81%.

Пропитка при нормальном атмосферном давлении продолжалась 3,5,24 и 48 ч;под вакуумом - 1,2,3 и 5 ч; с предварительным вакуумированием - 1,3,и 5 ч.к« /7/мреб ¿/эгетобСфзб/ 3& t/s&am/à So MP* 7 к/7щружем/е ¿/л&еиг&б/хх? &7луу/*а/+ ф*/ (/¿ó âer&êsHt*/)ш /¡cam0жлсгж8ем/е naSbmcœ/mАнализ результатов (рис. 3,5; 3,6; 3,7) показал, что изменение свойств золобетона зависит от степени заполнения пор материала серой» Величина ее привеса зависит от содержания золы и режима пропитки. Наибольший привес серы был отмечен для образ цов состава 3 (80% золы), пропитанных с предварительным вакууми рованием (рис. 3,7). Для пропитки серой более мелких капилляров (и соответственно увеличения привеса) необходимо более высокое давление или вакуум [122,127]. Свойства золобетона, пропитанного серой, в значительной степени зависят от технопонического ре жима. Максимальное значение привеса серы достигается в результа те интенсификации процесса пропитки. На степень заполнения пор образцов серой влияет качество исходного бетона. Так, высоко-прочные бетоны, обладающие меньшей пористостью по сравнению с бетонами низких марок значительно труднее поддаются пропитке.

Привес серы в результате пропитки при нормальном атмосферном давлении в течение 48 ч составил 7; 7,6 и 8,3%; при пропитке под вакуумом в течение 5 ч - 7,7; 8,3; 12%; при пропитке с предварительным вакуумированием в течение 5 ч - 8,8; 9,85; 12$ соответственно для составов 1,2 и 3.

Глубина пропитки является одной из важнейших характеристик определяющих свойства пропитанного эолобетона. По условиям эксплуатации конструкций и в зависимости от целей, поставленных пе ред технологами, назначают различную глубину пропитки (поверхностную, частичную или полную).

Результаты исследований (рис.3.8) свидетельствуют о том, что интенсификация процесса пропитки резко сокращает ее продолжительность при получении заданной глубины.

Обобщая результаты исследования по изучению влияния различ ных режимов на свойства золобетона, пропитанного серой, можно сказать, что пропитка при нормальном атмосферном давлении является эффективной в том случае, если она производится в течение длительного времени. Этот метод наиболее эффективен для получения частичной пропитки. С целью ускорения процесса пропитки целесообразнее использовать вакуум и избыточное давление.

ШАБА 1У. ВЛИЯНИЕ ГЛУБИНЫ ПРОПИТКИ НА ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА 30Л0БЕТ0НА4,1, Изучение прочности золобетона. пропитанного серойПропитка серой является эффективный способом повышения физико-механических характеристик золобетона. В бетоне при твердении взависимости от технологических факторов образуется норовая структура, от которой во многом зависит его прочность и плотность [90] »Упрочнения бетона может быть достигнуто как за счет улучшения связей между отдельными фазами, путем уменьше ния пористости и снижения концентрации напряжений в матрице«В наших исследованиях изучено влияние пропитки на физико-механические свойства золобетона с целью установления режима, обеспечивающего заданную глубину пропитки.

Изучение прочностных характеристик золобетона проводили на кубах с ребром 10 см и балочках размером 4x4x16 см при различной глубине и различных режимах пропитки:при нормальном атмосферном давлении - в течение 48, 24, 5 и 3 ч;под вакуумом - в течение I, 2, 3 и 5 ч; с предварительным вакуумированием - в течение 1,3 и 5 ч. Пропитанные и непропитанные образцы испытывали на сжатие и изгиб (табл. 4.1 и рис. 4.1; 4.2; 4.3).

Таким образом установлено (рис. 4.3), что интенсификация пропитки золобетона расплавом серы под вакуумомяс предварительным вакуумированием резко сокращает продолжительность процесса пропитки и обеспечивает более плотную и прочную структуру материалов. Наибольшее относительное повышение прочности зафиксировано для составов с высоким содержанием золы.

Кроне того, наиболее высокие показатели прочности были получены при полной пропитке образцов. Прочность образцов, пропитанных серой на полную глубину при нормальном атмосферном давлении, была несколько ниже прочности образцов, пропитанных под вакуумом или о предварительным вакуумированием. Это объясняется тем, что вакуум способствует проникновению серы в более мелкие поры. ^ ■ >.

Прочность пропитываемого материала зависит от степени заполнения пор серой и является основным определяющим фактором изменения его физико-механических свойств(рис. 4.5; 4.6).

Определение прочностных характеристик пропитанного золобе-тона показало, что резкое снижение прочности при высоком содержании золы может быть компенсировано за счет пропитки.

Физико-химические исследования показали, что в системе "цемент-золе-сера" не роисходит каких-либо химических реакций, которые могут оказать влияние на повышение прочности. Таким образом, увеличение прочности золобетона, пропитанного серой, зависит главный образом от прочности бетона-матрицы и степени заполнения пор пропиточным материалов..математического планирования экспериментаДля установления количественного соотношения между привесом серы и упрочнением бетона после пропитки в зависимости от содержания золы и продолжительности пропитки был выполнен полный факторный эксперимент 2^. За независимые переменные были приняты: расход золы (Х^) и продолжительность пропитки (Х^), а за параметры оптимизации - привес серы после пропитки, а также величины коэффициентов упрочнения при изгибе - Кизг и при сжатии - Ксж. Уровни варьирования переменных приведены в табл. 4.2, а плана проведения экспериментов при нормальном атмосферном давлении и вакуумировании в табл. 4.3 и 4.4. соответственно.

В табл. 4.5. приведены результаты испытаний при действии кратковременной сжимающей нагрузки пропитанных и непропитаиных образцов.

Таблица 4.5.

4.4. Дризменная прочность и модуль упругости золобетона пропитанного серойИспытания по определению призменной прочности и модуля упругости золобетона проводили на призмах размером 4x4x16 см. Измерение деформаций при действии кратковременной сжимающей нагрузки проводили с помощью теязодатчиков с базой 20 мм, наклеенных на поверхность в центральной части образца и продольном и поперечном направлениях:. Б каждой серии было испытано по 4 призмы. Средние значения результатов приведена в табл. 4.6. Величина коэффициента вариации по прочности не превышала 10%, а при среднеквадратичном отклонении - составляла не более 5,4 МПа.

1-1* продольные и поперечные деформации золобетона состава I до пропитки;2-2'то же, после пропиткиблизкого к 0,97 видимо наступает лавинообразное нарастание трещин, вызывающее разрушение материала*Для контрольных непропитаиных образцов эта картина несколько сглаживается и проявляется при более низких уровнях напряжений;'Из проведенного анализ« следует, что для пропитанных серой образцов нижняя граница трещинообразования примерно на 30-35% выше, чем для образцов,непропитанных* Последнее обстоятельство должно оказывать положительное влияние на эксплуатационные качества конструкций*Кривая дифференциального изменения коэффициента поперечной деформации для непропитанных бетонов выражена довольно четко, в то время как для пропитанных бетонов имеет место довольно значительный разброс экспериментальных значений* Здесь следует выделить участок при уровне напряжений 0,2-0,5, при котором наблюдается увеличение значений коэффициента á\J до 0,35, что видимо, обусловлено либо части/чным разрушением структуры пропитанного бетона, либо перераспределением объема серы внутри бетонной матрицы* При дальнейшей увеличении нагрузки во всех случаях наблюдалось уменьшение величины коэффициента д V. Очевидно в бетоне по мере накопления повреждений, протекает процесс уплотнения за счет включений в работу серы. На уровнях напряжений, близких к единице, вновь наблюдается увеличение значения коэффициента д\).

ШВА У. ИССЛЕДОВАНИЕ ФАЗОВОГО СОСТАВА И СТРУКТУРНЫХ ОСОБЕННОСТЕЙ 30Д0БЕТ0НА, ПРОПИТАННОГО СЕРОЙ, С ПОМОЩЬЮ ФИЗИКО-ХИМИЧЕСКИХ МЕТОДОВ5.1. Рентгено-фазовый и ИК-спектроскопическийанализыВозможность возникновения новообразований в системе "це-нент-зола-сера11 проверена при исследовании фазового состава зо-лобетона, пропитанного серой, рентгенофазовым и ИК-спектроскопи-ческими методами.

Рентгенофазовый анализ широко используется для определениясостава цементного камня и бетона. Длины волны рентгеновского олуча (0,5-2,5 А) соизмерима с межплоскостными расстоянимия в кристаллах. Суть метода заключается в том, что рентгеновские лучи при входе в кристалл частично отражаются от параллельно расположенных плоскостей. На рентгенограмме каждое кристаллическое вещество дает вполне определенные линии [47]• Рентгенограмма полиминерального образца представляет собой сумму рентгенограмм отдельных фаз. При их расшифровке, как правило, используются эталонные рентгенограммы составляющих минералов [45^ Метод ИК-спектроскопии основан на изменении спектра поглощения в инфракрасной области в зависимости от строения молекулы. Аналитическое применение ИК-спектроскопии основаны на специфичности полос поглощения, принадлежащих некоторым группам атомов ¡30, 43]. По виду спектров можно определить присутствие тех или иных групп минералов. Так, например, все силикаты имеюттинтенсивную полосу 1100-900 см. По изменению интенсивности соответствующих полос можно получить качественные данные об изменении содержания того или другого соединения в системе: например, проследить кинетику происходящих реакций. Метод ИК-спектро-скопии используется при исследовании вяжущих материалов*В частности, он бил применен для проведения количественного анализа шлака в шлакопортландцементе и бетоне [42^ для установления структуры стекловидной фазы шлаков [43] а также для изучения гидратации и проведения количественного анализа отдельных клинкерных минералов [42].

Рентгенограммы (рис. 5.1) золобетона, пропитанного серой, отличаются от рентгенограмм непропитанных образцов интенсивностьюлиний, характерных для серы (3,86; 3,34; 3,20; 2,662; 2,08; о1,821 А и др.).

Из рентгенограммы видно, что с увеличением содержания золы количество С8(0Н)2 уменьшается« Этот факт можно,повидимому, объяснить тем, что с повышением температуры (при тепловлажност-ной обработке) входящий в состав бетона активный кремнезем вступает в химическое взаимодействие с портландитом и образует гидросиликат кальция. Цементы, содержащие гидравлические добавки (зола, шлаки, диотомиты), проходят две стадии твердения.

Изменения, происходящие в ИК-сиектрах цементов с различной добавкой золы, позволили аналитически определить ее содержание. Спектры цемента с разным содержанием золы приведены на рис. 5.3. Из анализа спектров можно сделать вывод, что при больших содержаниях золы (80%) происходит некоторое расширение силикатной волосы 51-0 (900-1100 см*), связанное с наложением на снект цемента спектра золы (полосы золы несколько шире). Кроме того, при содержании золы, начиная с 50 до 80% в спектре появляется полоса 800 см*, характерная для присутствующего в золе кварца. К сожалению, разница в спектрах не настолько ярко выражена, чтобы ее можно было использовать при количественном определении и полосы» Речь может идти лишь о качественной интерпретации спектров.

Результаты рентгенофазного анализа подверждаются результатами ИК-спектроекопни (рис. 5.4). Из рис. 5,4 следует, что пропитка золобетона серой не вызывает каких-либо изменений вида в спектре, что в свою очередь, свидетельствует об отсутствии новообразований* Аналогичные выводы получены и в работах других авторов [ 123].

Проведенные физико-химические исследования убедительно доказывают, что при пропитке золобетона серой происходит физичес* A Ä40 Л? 25 Ъ 0 Ю х&см''Рис» 5Л* ИК-спектры поглощения золобетона (30% золы +70% цемента)I - после пропитки; 2 - до пропитки.кая кольматация дорогой пространства, а сера, находящаяся в порах бетона, является инертной по отношению к составляющим цемента и золы.

5.2. ДиФДеренциально-териический анализС помощью этого метода изучали влияние содержания золы на фазовый состав цементного камня и на его взаимодействие в структуре бетона с гидратом окиси кальция, являющимся реакционно-активным агентом.

По результатам ИК-спектроскопии и рентгенофазового анализа установлено, что с увеличением содержания золы и количество порт лантида уменьшается, что обусловлено с взаимодействием последнего с активными составляющими золы. При тепловой обработке этот процесс протекает более интенсивно. Так, связываясь с Са(0Н)2*5'(0г образует низкоосновные гидросиликаты кальция типа то0ер-морит.

Таким образом термограммы подтверждают результаты предыдущих анализов об уменьшении количества гидрата окиси кальция в составах с повышенным содержанием золы.

5.3. Пористость и микроструктура золобетона,пропитанного серойПроцессы, происходящие цри твердении бетона, оказывают влияние на образование его норовой структуры, которая в свою очередь, определяет основные физико-механические свойства материала. Согласно принятой квалификации Е 901 бетон относится к капиллярно-пористым телам. Его поровая структура формируется в результате многочисленных химических и физико-механических реакций, характер которых зависит от минералогического состава вяжущего, от природы заполнителя, а также от методов приготовления, укладки и условий твердения бетона. Общая пористость бетона включает микро- и макропоры, образовавшиеся на поверхности контакта частиц заполнителя ж цементного камня, а также поры самого заполнителя. Для плотного бетона общий объем пор составляет до 20% t90]• На пористость цементного камня оказывает влияние объем воздуха, вов леченного при перемешивании и укладке смеси, и количества избыточной воды, необходимое для обеспечения требуемой подвижности смеси. При твердении бетона в процессе гидролиза и гидратации зерен цемента, увеличивается количествоновообразований, которые заполняя поры постепенно сужают их сечение способствуя, тем самый, снижению общей пористости материв' ла*Денные ртутной порометрии, полученные различными авторами, свидетельствуют о том, что в процессе твердения цементного камня объем макропор уменьшается, а объем микропор наооборот увели« чивается [1,3] • Это наблюдение согласуется с данными по проницаемости цементного камня, которая как известно снижается с увеличением возраста бетона [4,5].

Заполнение норового пространства пропиточными композициями является эффективным методом уменьшения пористости и соответственно проницаемости затвердевшего бетона* Введение же в состав бетона золы вызывает увеличение объема общей пористости, т*к* зола по своей природе является добавкой пористой*Результаты исследования пористости с помощью методов ртутной порометрии показали, что пропитка золобетона серой способствует уменьшению общего числа пор (в основном за счет уменьие-ния числа макропор), в результате чего значительно снижается проницаемость бетона (табл* 5*1*).

Таблица 5.1. Структурные характеристики золобетона,пропитанного серойШ состава Содержание золы, Пористость, см8/г 500 £ 25-30 ДО"5^ Контрольные Пропитанные 30 0,15 0,009 0,026 0,011Контрольные 2 50 0,15 0,029Пропитанные 0,017 0,012Контрольные 3 80 0,017 0,03Пропитанные 0,003 0,005Исследования показали, что в результате пропитки золобето.-■■■■■■ "vна серой микропоры размером менее I мкм под действием капиллярных сил полностью заполняются серой, а некоторые же крупные поры заполняются лишь частично (рис. 5.5-5.12).Рис. 5.5. Фрагмент участка цементного кимня(в середине пора, заполненная серой)Рис. 5.6. Пора, заполненная серой. Спайность скола имеет форму ромбаРис. 5.7. Участок поры, заполненной серой.(в центре остаточная пора после заполнения)Рис. 5.8. Фрагмент поры после заполнения." серойРис. 5.9. Фрагмент участка цементного камня.

Видны тонкие иглы ГСАК (эттрингит, гексогоналъные пластинки Са(ОН)р; круглые частицы золыРис. 5.10. Участок цементного камня.

Видны пористые частицы золы.- из Рис. 5.11. Частица золы в поре, окруженная гидросиликатной массойРис. 5.12. Фрагмент поры золобетона.

Видны частицы золы, обломки Са(0Н)2 а в глубине - губчатые образования тооерморита.

ШВА Я» ПРОНЙЦШОСТЬ И СТОЙКОСТЬ ЗОЛОБЕТОНА,ПРОПИТАННОГО СЕРОЙ6.1, Водопоглощение и морозостойкостьИспытания на водопоглощение проводили на образцах, пропитанных при нормальном атмосферном давлении и под вакуумом (табл. 6.1; рис. 6.1).

Из анализа полученных при испытаниях данных следует, что использование пропитки порового пространстве золобетона серой позволяет повысить не только прочностные характеристики, но и такие его важные свойства как плотность, водостойкость и водонепроницаемость. Совокупность этих свойств и качеств может значительно повысить как несущую способность, так и долговечность конструкций, изготовленных по предлагаемой технологии. Результаты испытаний контрольных образцов на водопоглощение показали, что увеличение содержания золы вызывает повышение водопоглощага-щей способности материала, особенно в первые 2-3 ч после погружения в воду. Пропитка образцов серой (особенно пропитка под вакуумом) способствует заметному снижению величины водопоглоще-ния: для пропитанных образцов росле 7-суточного хранения в воде водопоглощение составляло 0,11-0,42%, а через 360 сут - 0,46 — -1,25%. Таким образом, пропитка золобетона расплавом серы снижает водопоглощение в 15-30 раз по сравнению с контрольными образцами в зависимости от содержания золы.

Химический анализ воды, в которой в течение 360 сут хранились пропитанные образцы, показал присутствие серы в количестве 0»5/& от массы объема воды. Это подтверждает данные, что сера практически не растворима в воде и не выщелачивается из бетона. Заполнение поровой структуры золобетона серой значительно снижает водопоглощающую способность материала, чем и объясняется повышение его сопротивляемости к попеременному замораживанию и оттаиванию в насыщенном водой состоянии. Основной причиной, вызывающей разрушение бетона в условиях попеременного замораживаноя и оттаивания, является давление на стенки пор и устья микро-трещин, создаваемое замерзающей водой. При замерзании вода увеличивается в объеме более чем на 9%. Ее расширению препятствует твердый скелет бетона, в результате чего в теле бетона создаются напряженно-деформированные состояния. Повторяемость процессов замораживания и оттаивания приводит к постоянному нарушению структурных связей в бетоне. За критерий оценки морозостойкости материала принимают число циклов попеременного замораживания и оттаивания после которых потеря массы исследуемого материала составляет менее 5%, а прочность снижается не более чем на 25%. Морозостойкость бетона зависит от многих факторов, в том числе и от его строения, особенно от пористости, так как объем и распределение льда, образующегося в теле бетона при охлаждении, определяют величину возникающих напряжений и интенсивность протекания процесса ослабления структурных связей в бетоне [3,21].

6.2. Проницаемость и стойкостьВ конструкциях, работающих в условиях воздействия агрессивных сред, важной характеристикой является проницаемость материала. Проницаемость бетона зависит от его пористости, характера поровой структуры и свойств вяжущего и заполнителей. В работах многих авторой [3, 90] показано, что поры цементного геля размером менее см практически не проницаемы для воды. Микропорыси капилляры размером более 10 см фильтруют воду, при воздействии избыточного давления, градиента влажности или осмотического эффекта.

Кольматация поровой структуры золобетона серой позволяет снижить проницаемость материала. В исследованиях, проведенных автором, водопроницаемость определялась по ГОСТ 19426-74 на образцах в виде усеченного конуса, изготовленных по методике ГОСТ 10180-67 и по методике определения коэффициента проницаемости, разработанной во ВНИИСТ, на модернизированной установке У0ПК-1М [44].

Для испытаний по методике ВНИИСТ было изготовлено 4 состава, пропитанных серой и 4 контрольных состава. Для каждого состава было изготовлено по 6-9 образцов. Испытания проводились при условии равновесной влажности. Образец, помещенный в керно-держатель типа ЗК-8, устанавливали между двумя траверсами и с помощью гидравлической системы закрепляли и герметизировали. Боковое давление на образец, передаваемое через посредство резиновой манжеты, было на 2-4 МПа выше давления, принятого дляиспытаний. Давление испытания изменяли от 0,1 до 1,5 Ш1а. Количество прошедшего через образец флюида определяли с помощью мерного капилляра. Результаты испытаний приведены в табл. 6.2; 6.3; 6.4.

Результаты испытаний показали, что для образцов, пропитанных серой, наблюдается повышение стойкости к растворам солей (рис. 6.1; 6.2). Увеличение массы контрольных образцов в процессе капиллярного подсоса в первые сутки идет довольно интенсивно, затем постепенно стабилизируется. Это явление зависит от количественного содержания золы. Так, например, для образцов состава 3 было отмечено наибольшее изменение массы. Пропитанные образцы за 360 сут имели изменение массы в пределах 0,б-1,2^в зависимости от состава. При визуальном осмотре контрольных образцов, хранившихся в солевых растворах, было обнаружено, что основное накопление солей наблюдается на границе "раствор-воздух". При изучении пропитанных образцов такого явления практически обнаружено не было (рис. 6.3). Испытания на прочность показали, что пропитанные образцы не снижали своих прочностных показателей в то время как контрольные образцы теряли прочность на 30-40% вт первоначальной. Повышение показатели стойкости золобетона, пропитанного серой, в солевых растворах объясняется прежде всего тем, что пропитка изменяет поровую структуру образцов и снижает проницаемость агрессивной среды.го члсуткиРис. 6.1. Изменение массы образцов в солевых средах в условиях. - капиллярного подсоса1,2,3,4 - контрольные образцы; Г,2',3',4' - пропитанные образцы% суткилРис. 6.3. Внешний вид образцов из золобетона, хранившихся в солевыхраствораха) пропитанные образцы; б) не пропитанные образцы.

ШВА УЛ. ОПЫТНО-ПРОМЫШЛЕННОЕ ВНЕДРЕНИЕ И ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРИМЕНЕНИЯ ИЗДЕЛИЙ ИЗ ПРОПИТАННОГО СЕРОЙ ЗОЛОБЕТОНА ? В ВОДОХОЗЯЙСТВЕННОМ СТРОИТЕЛЬСТВЕ СРЕДНЕЙАЗИИ7.1» Разработка технологии пропитки конструкций лотковой сети орошения« расплавом серыОпытная партия изделий из золобетона была изготовлена на заводе железобетонных изделий Янгиерского комбината строительных материалов и конструкций им. В.И.Ленина (рис. 7.1 и 7.2). Золобетонную смесь состава 2 (см. гл. 3.1) приготовляли на одноступенчатом бетонном узле в бетономешалке свободного падения. Дозировку золы выполняли вручную на механических весах. Другие компоненты дозировали при помощи автоматических дозаторов типа АВДЦ, АВДИ, АВДЖ. Количество воды уточняли в зависимости от влажности песка. Для обеспечения равномерного распределения золы по всему объему смеси сначала перемешивали сухие компоненты. Была использована зола Ангренской ГРЭС, характеристики которой приведены в гл. 2.1. Опытная партия включала следующие изделия лотковой системы орошения:стойки опор марки Р-1,25 - 30 шт;фундаментные блоки марки ФБ1-1 - 50 шт. Основные размеры стоек и фундаментных блоков и расход материалов указаны на рис. 7.3 и 7.4.

Одновременно с изготовлением опытной партии изделий из золобетона были отформованы кубы с ребром 10 см. Прочность кубов на сжатие определяли по результатам испытания в соответствии с ГОСТ 10180-78 и с использованием неразрушающих методов исследования: при помощи прибора УКБ-1М и молотка Кажкарова. ПрочностьРис. 7.1. Изготовление конструкций из зплобетона, пропитанного серой, на Янгиерском комбинате им. В.Й.ЛенинаРис. 7.2. Хранение изделий из золобетонаг/4Рис. 7.3« Стойка опор для лотков сетиорошенияТаблица 7.3*Марка Размеры,'изделия —(стойки) £ $Расход Масса Масса бетона, стойки, арма.з туры,кгкгРасход арматуры,кг/м3Р 1,25 Б 1*50Р 1,65 Б 1650Р 2,65 Б 2650Р 3,65 Б 3650150x200 0,04&250x200 0,106300x250 0,224300x250 0,299115 ш т265 14,1 133560 22,5 100748 33,7 113Остальные размеры - см. в чертежах Гипроводхозё "Секции лотков параболического сечения на расход воды до 5 м3/еп ТП-9-П8 (лист 29)Рис, 7.4* Фундамент для лотков сетиорошенияТаблица 7.2.

Маркаизделия(фундамента)Размеры€Расход Масса Масса Расходбетона, блока, арма- арма,з „„ туры, туры,кг кг/м3кгФБ А-1 1200 600 7370 0 ш 280 7,83 70ФБЛ-2. 1800 900 740 0,266 665 20,92 78Остальные размеры - см. в чертежах Гипроводхоза "Секции лотков параболического сечения на расход воды до 5 м3/с" ТП-9-П8 (лист 28).кубов после распалубки составляла 14-15 МПа, т.е. 70% проектной.

Пропитка расплавом серы стоек опор и фундаментных блоков для защиты от воздействия грунтовых вод позволяет значительно повысить их надежность и долговечность.

Опытная партия изделий была пропитана серой на специально организованном участке Управления промышленных предприятий (УПП) треста "Мирзачулсовхозстрой" Джизакстепстроя. План участка представлен на рис. 7.5.

Серу хранили под навесом; изделия как до пропитки, так и после - на открытой площадке.

Участок по пропитке был укомплектован следующим основным оборудованием:сушильной камерой; пропиточной камерой; пультом управления.

Камера периодического действия для сушки изделий представляет собой металлическую сварную емкость полезным объемом 3 м3. В качестве теплоносителя сушильной камеры были использованы ТЭНы, общей мощностью 18 квт, установленные на вертикальных стенках. Стенки и крышка камеры были утеплены минеральной ватой Поперечный разрез камеры можно видеть на рис. 7.6, а.

Пропитанные конструкции смонтированы на объектах лотковой сети треста "ЗарбдарводстроЙ" Джизакстепстроя и проходят опытную проверку в условиях солевой агрессии (рис. 7.9 и 7.10).

Рис. 7.8. Параметры определения уровня расплава серы в пропиточной камере ув= Ьч -^а ;. ''и«« * - р?ГДе п т(п минимальный и максимальный уровни расплава серы до погружения изделий; Ьо- высота пакета; высота камеры; - объем изделий; площадь сечения камеры.

7,2. Расчет экономической эффективности применения железобетонных конструкций, пропитанных серой с заменой 50% цемента золойВ настоящем расчете рассматривается экономическая эффективность применения золобетона, пропитанного серой, для конструкций лотковой сети орошения. В основу расчета положено сравнение стоимости железобетонных: фундаментов и стоек для лотковой сети орошения, пропитанных серой, взамен защиты битумным покрытием. Использование технологии пропитки серой позволяет увеличить срок службы конструкций с 8 до 20 лет и способствует сокращении расхода цемента* Исходные технико-экономические данные ; для расчета приведены в табл. 7.3.

Таблица 7,3.

Наименование Размер изделия изделия,мКолонна прямоугольного сечения 300 2800 1,2 0,04 0,0X2 0,006Фундамент трапецне-дальный 1.5x0,4х хб,9 300 2800 1,8 0,231 0,068 0,034Расчет производили в соответствии с "Руководством по определение экономической эффективности повышения качества долговечности строительных конструкций", разработанным в развитиеМарка Объемная Объем Количество бетона масса бетона цемента,т—- в кон- прибе- кон- струк-то- струк-ции, об- про-на, ции, мз маз- питКГ/«8 «2ту- рой мом"Инструкции по определению экономической эффективности использования в строительстве новой техники, изобретений и открытий и рационализаторских предложений" (СН 509-78),Общие приведенные затраты для каждого из сравниваемых вариантов рассчитывали по формуле (2) Руководства:3 = Зн + Зэгде Зн - приведенные затраты до начала эксплуатации фундаментов и стоек;Зэ - приведенные затраты в процессе эксплуатации фундаментов и стоек.

Заключение диссертация на тему "Разработка технологии и изучение физико-механических свойств золобетона, пропитанного серой"

- 152 -ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

Экспериментальные исследования, а также опыт изготовления и эксплуатации конструкций лотковой сети орошения из золобето-на с повышенным содержанием золы, пропитанного серой, позволяет сделать некоторые выводы и дать ряд практических рекомендаций, по технологии пропитки конструкций из золобетона расплавом серы*

I* В современном строительстве согласно действующим нормам тивам использование золы-уноса в качестве добавки к цементным бетонам допускается в пределах до 30% от массы цемента, причем применение этих бетонов ограничено только конструкциями, эксплуатируемыми в нормальных условиях, т.е. без агрессивного воздействия внешней среды. Разработка новых технологических процессов, позволяющих использовать золу для получения высококачественных и долговечных строительных конструкций, в настоящее время является важной народно-хозяйственной задачей.

2. Физико-химический анализ проб золы-уноса Ангренской ГРЭС показав, что по основным показателям она удовлетворяет требованиям СНиП I-В.2-69 и может быть использована в качестве добавки к цементным бетонам*

3* Проверено влияние количества добавки золы Ангренской ГРЭС (от 30 до 90%) на прочностные характеристики золобетона* Установлено, что количество добавки золы 30% и менее от массы цемента практически не влияет на прочностные характеристики* При увеличении добавки золы до 50% наблюдается понижение прочности образцов на 40%, а при введении 80% золы - на 69%* Прочность образцов, изготовленных на золе без цемента составляла

4« С помощью калориметрического метода изучен процесс твер дения цементно-зольных составов« Установлено, что введение в состав бетона золы вызывает понижение тепловыделения бетона за счет снижения явления экзотермии и показано, что для косвенной оценки прочности золобетона можно использовать зависимость между количеством добавки золы $ скоростью тепловыделения.

5. Для повышения физико-механических свойств сборных конструкций иг золобетона с повышенным содержанием золы и низкими прочностными характеристиками может быть успешно использована технология пропитки дорогого пространства жидкими пропиточными композициями, способными отверждаться при определенных условиях непосредственно в поровом пространстве.

6. В качестве пропиточной композиции, принимая во внимание стоимость и дефицитность материалов, был принят расплав технической серы, обладающий низкой вязкостью (6-8 спз) при температуре 140-150°С, а также пониженным поверхностным натяжением с углом смачивания примерно равным нулю. Кроме того при нормальной температуре сера инертнаг практически не растворима в воде и обладает высокой химической стойкостью.