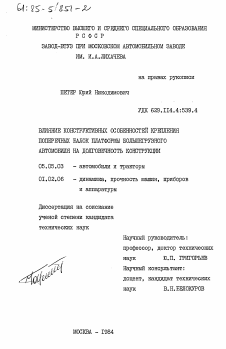

автореферат диссертации по транспортному, горному и строительному машиностроению, 05.05.03, диссертация на тему:Влияние конструктивных особенностей крепления поперечных балок платформы большегрузного автомобиля на долговечность конструкции

Оглавление автор диссертации — кандидата технических наук Петер, Юрий Никодимович

ВВЕДЕНИЕ

ГЛАВА I. ИССЛЕДОВАНИЕ НАГОТЕННОСТИ ПЛАТФОРМЫ В ДОРОЖИ

УСЛОВИЯХ II

1.1.Анализ конструкций платформ и эксплуатационник разрушений её элементов II

1.2.Методика исследования нагруженноети конструкции

1.3.Изучение напряжений в элементах платформы

1.4.Выявление характерных опасных вариантов нагру-жения

1.5.Выводы

ГЛАВА П. СТЕНДОВЫЕ ИССЛЕДОВАНИЯ ПЛАТФОРМЫ И ЕЁ ЭЛЕМЕНТОВ 51 2.1. Установление параметров для нагружения конструкции в стендовых условиях

2.2.1&зработка схем и режимов стендовых испытаний деталей и узлов платформы

2.3.Оценка напряженного состояния элементов крепления поперечных балок при различных конструктивных исполнениях

2.4.Выводы

ГЛАВА Ш. НАПРЯЖЕННО -ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ ДЕТАЛЕЙ

КРЕПЛЕНИЯ ПОПЕРЕЧНЫХ БАЛОК

3.1. Расчет усилий и напряжений в элементах конструкции

3.2.Определение напряжений в деталях крепления поперечных балок с учетом концентрации

3.3.Исследование напряженно-деформированного состояния элементов крепления поперечных балок методом фотоупругих покрытий

3.4. Сравнение результатов расчета с экспериментальными данными

3.5. Выводы

ГЛАВА 1У. ДОЛГОВЕЧНОСТЬ КРЕПКИМ ПОПЕРЕЧНЫХ БАЛОК ПРИ

РАЗЛИЧНЫХ КОНСТРУКТИВНЫХ ИСПОЛНЕНИЯХ

4.1. Исследование влияния жесткости крепления на долговечность конструкции

4.2. Влияние конструктивных особенностей деталей крепления на их долговечность

4.3. Расчет элементов крепления на долговечностьIJ.

4.4. Разработка рекомендаций по улучшению существующих конструкций узлов крепления поперечных балок

4.5. Выводы

Введение 1984 год, диссертация по транспортному, горному и строительному машиностроению, Петер, Юрий Никодимович

В решениях ХХУ1 съезда КПСС отмечалась необходимость повышения эффективности использования металла, снижения металлоемкости машин и увеличения их надежности. В связи с этим, перед автомобильной промышленностью была поставлена задача - уменьшить потребление металла за пятилетие на 18$. Такое сокращение расхода металла может быть достигнуто, главным образом, за счет развития и совершенствования научных основ проектирования и исследования всех деталей и узлов автомобиля.

В конструкции грузового автомобиля до 15 * 18$ массы занимает платформа, поэтому проблема снижения ее материалоемкости -разумеется без ущерба для прочности и жесткости конструкции -является очень актуальной. Слишком большая масса платформы невыгодна не только с точки зрения увеличения расхода материалов, но и потому, что перевозка излишней массы отражается на экономичности работы всего транспортного средства.

Издавна основным конструкционным материалом при производстве бортовых платформ автомобилей являлось дерево. Его применяли с начала возникновения автомобильной промышленности как материал наиболее доступный, дешевый и легкий. По мере развития серийного производства, вследствие таких недостатков дерева, как анизотропность, влагопроницаемость, сложность соединения и др., стали применять материалы, которые больше соответствовали потребностям быстроразвиващейся автомобильной промышленности. Одним из таких материалов оказалась сталь. С момента освоения проката тонких стальных листов и решения вопроса их штамповки и сварки деревянные каркасы платформ были вытеснены стальными, что открыло возможность увеличения их прочности и долговечности при одновременном снижении массы. Широкие возможности в снижении металлоемкости дало применение в конструкции платформ тонкостенных стержней гнутого профиля. Значительный эффект, с точ4си зрения минимизации массы, достигается уменьшением толщины профиля при одновременном увеличении его высоты. Однако тонкостенные стержни, особенно гнутые, обладают рядом особенностей /4, 5, 38, 66, 67, 68/, которые необходимо учитывать при проектировании для достижения требуемой жесткости, прочности и долговечности конструкции.

Одним из основных свойств, характеризующих платформу, является её собственная масса, которая должна быть минимальной с учетом условий, в которых конструкция должна работать. Успешное решение этой задачи возможно при комплексном подходе к вопросам прочности и долговечности всех элементов платформы.

До настоящего времени расчету, проектированию и исследованию открытых бортовых платформ грузовых автомобилей уделялось мало внимания. В то же время имеется большое количество исследований, посвященных прочности и долговечности автомобильных рам /18, 26, 27, 34, 35/. Посвящая свои работы изучению несущей системы автомобиля, большинство исследователей видят, в качестве главной, задачу по изучению рамы, забывая или умалчивая о том, что плат* форма или другие надстройки также участвуют в формировании несущей системы.

В книге /I/ затрагивается проблема проектирования платформу но подход к её решению слишком упрощен, в связи с этим, содержащиеся в ней сведения лишены научного смысла и носят, по существу, информационный характер. Работы, в которых впервые изучается влияние платформы и способов её крепления на жесткость и напряженность рамы, а значит и всей несущей системы, появились сравнительно недавно /2, 3, 28/. В работе /2/ приводятся данные о нагружен-ности элементов платформы и о влиянии жесткости крепления на напряженное состояние поперечных балок. Но эти результаты получены в виде попутного материала в процессе исследования рамы, поэтому имеющиеся по платформе сведения недостаточно обширны для того, чтобы их можно было подвергнуть глубокому анализу.

Кочинян Г.Д. /28/ также исследовал влияние кузова и соединительных элементов на жесткость и прочность несущей системы, при этом практически не рассмотрев напряженность кузова и элементов, соединяющих его с рамой.

Владыкин Н.Г. /3/ при исследовании динамики движения грузового автомобиля с вызкоупругим закреплением кузова установил, что жесткость крепления влияет на плавность хода.

В отмеченных работах проблема исследования платформы (кузова) отражена недостаточно хорошо, только как один из факторов, влияющих на отдельные качества несущей системы.

Настоящая диссертация является одним из этапов общего комплекса исследований, базируясь на которые можно было бы в дальнейшем эффективно проводить расчеты, проектирование и доводку новых конструкций платформ. Таким образом, целью данной работы является разработка комплексного метода исследования и доводки прочности и долговечности узлов и деталей платформы большегрузного автомобиля при снижении массы. В связи с этим были поставлены следующие задачи.

1. Провести анализ существующих конструкций платформ и изучить нагрузки, действующие в элемент, платформы при движении автомобиля по различным дорогам. Выявить наиболее нагруженные элементы конструкции.

2. Разработать методику определения схем и режимов стендовых испытаний платформы и её отдельных узлов, обеспечивающих получение максимально достоверных результатов;

3. Расчетно-экспериментальными методами оценить напряженно-деформированное состояние и долговечности несущих элементов платформы конкретной конструкции. Г

4. Исследовать влияние различных конструктивных особенностей несущих элементов платформы на их прочность и долговечность.

5. Разработать рекомендации, обеспечивающие повышение прочности и долговечности деталей и узлов платформы при снижении массы конструкции.

При исследовании нагрузок, действующих на платформу в дорожных условиях, была использована методика, разработанная на автополигоне НАШ /57/, и которая в течение длительного времени успешно применяется при доводке несущих систем автомобилей.

Кроме оценки напряженного состояния конструкции, большой интерес представляет собой выявление нагрузок, возникающих в динамике при движении автомобиля, В работах /2, 23, 29/ описываются методы и схемы замера ускорений в различных направлениях. При исследовании ускорений на колеблющейся платформе использовались датчики ускорений и специальная регистрирующая аппаратура. Полученные данные позволили оценить инерционные нагрузки, действующие ; на платформу.

Стендовые исследования и испытания деталей и узлов автомобиля получили в последнее время широкое распространение. Одной из важнейших задач при стендовых испытаниях является выбор критерия, который бы обеспечивал максимальное соответствие с эксплуатационными режимами нагружения. От того, насколько удачно выбран критерий, зависит достоверность результатов исследований. При подходе к вопросу о выборе параметра для воспроизведения эксплуатационных нагрузок в элементах платформы, руководством являлось предположение о превалирующем кососимметричном нагружении платформы в системе автомобиля.

Несмотря на большое количество работ, посвященных стендовым испытаниям рам, среди которых следует выделить работы А,Л,Эйдель-мана /27, 34, 60/ и некоторых других авторов /26, 35, 62/, до настоящего времени методы испытаний платформ и их отдельных узлов отсутствовали. Было бы ошибкой считать, что достаточно установить на раму, нагружаемую одним из известных способов, платформу и вопрос о её стендовых испытаниях будет снят. Это можно утверждать в том случае, когда к раме прикладывается весь комплекс реальных нагрузок. Но существующие методы нагружения рам в стендовых условиях имеют ряд недостатков, которые будут проявляться и по отношению к платформе, снижая качество и достоверность результатов испытаний. К числу недостатков известных методов испытаний рам можно отнести то, что они практически не учитывают силового взаимодействия рамы с платформой, а также воздействия инерционных сил и моментов от массы груза и платформы.

Разработка схем и режимов испытаний отдельных узлов и деталей осуществлялась путем дифференциации нагрузок и выделения из них наиболее опасных. Критерием, определяющим точность нагружения, являлось соответствие характера и месторасположения разрушений, как это предлагалось в работах /26, 27/ применительно к рамам. Такой подход оправдан и подкреплен многочисленными экспериментами.

В работах /2, 3, 28/ исследовалось влияние конструкции крепления платформы на напряженно-деформированное состояние рамы. Это очень важно и для платформы, так как от жесткости крепления и его конструктивных исполнений зависит прочность и долговечность всей конструкции. В диссертации уделено особое внимание вопросу влияния жесткости несущей системы автомобиля, а также жесткости соединения отдельных элементов платформы в узлах на прочность и долговечность конструкции.

При проект1фовании новой конструкции очень эффективным средством являются расчетные методы, реализуемые на ЭВМ. Расчет напряженно-деформированного состояния каркаса платформы, как стержневой системы, проводился на базе известных методик

58, 59/. В работах /8, 9, 43/ очень подробно рассмотрены вопросы расчета напряженно-деформированного состояния вокруг концентраторов. Задача уменьшения напряжений вблизи концентраторов всегда была актуальной, поскольку они влияют на прочность всей конструкции. Для оценки напряженно-деформщюванного состояния стержневых конструкций и решения задач теории упругости, одной из которых является проблема вычисления коэффициента концентрации напряжений, широко используются численные методы, к наиболее распространенным из них относится метод конечных элементов /II, 12/. В данной работе был использован именно этот метод.

Моделировать в расчетной схеме все факторы, влияющие на прочность конструкции, практически невозможно. Поэтому при подробных исследованиях целесообразно сочетать расчетные методы с экспериментальными. К экспериментальным методам следует отнести, прежде всего, электротензометрию, а также метод фотоупругих покрытий /44, 46, 47/, который очень эффективен при исследовании концентрации напряжений в деталях сложной формы, испытывающих сложное напряженное состояние.

Долговечность конструкции платформы зависит от многочисленных факторов, в том числе, как отмечалось и от жесткости крепления, т.к. при этом изменяется уровень инерционных нагрузок. Многие исследования по долговечности рам /26, 27, 29, 30, 33/ базируются на стендовых методах. При оценке прочности и долговечности деталей и узлов платформы тоже широко применялись стендовые испытания.

Огромное влияние на долговечность конструкции узлов и деталей оказывают сварочные швы /19, 21, 22, 24, 25, 37/. Для повышения долговечности сварных ооединений необходимо, чтобы места сварки располагались в менее нагруженных зонах.

Для элементов и узлов, находящихся под действием переменных нагрузок, в конечном итоге важно решить вопрос об обеспечений достаточной долговечности, так как снижение последней приводит к простоям автомобиля и большим затратам на ремонт. Оценить долговечность можно расчетными способами. Но, поскольку, нагрузки обычно меняются во времени случайным образом, расчет чрезвычайно усложнен. Такие расчеты необходимо проводить с использованием результатов стендовых испытаний /31, 36/, так как при этом повышается точность прогноза долговечности натурных деталей.

Решение вопросов методики расчета и экспериментальных исследований долговечности деталей платформы основано на трудах советских и зарубежных ученых, изучавших режимы нагружения в деталях и конструкциях при действии случайных переменных нагрузок и закономерности процесса накопления усталостных повреждений. Фундаментальные исследования в этой области проведены Серенсеном С.В.;и его школой, Решетовым Д.Н., Болотиным В.В., Кинасошвили Р.С., Ко-* гаевым В.П. и др. Из иностранных ученых следует отметить А. Пальм-грена, М.А. Майнера, Б.Ф. Лангера, Ф. Ричарта, Е. Гаснера, В. Вей-булла, А. Фрейденталя и др.

В данной работе при решении вопросов долговечности конструкции широко применялись ускоренные стендовые натурные испытания. При расчете долговечности деталей применялись методы, которые базируются как на гипотезе линейного суммирования повреждений /31, 36/, так и на гипотезе нелинейного накопления повреждений /10, 14/.

Расчетно-теоретическая и экспериментальные части работы были вып-олнены автором в 1979 - 1983 г.г. в объединении "КАМАЗ", на автополигоне НАМИ и на заводе-ВТУЗе при автозаводе им. И.А.Лихачева.

Заключение диссертация на тему "Влияние конструктивных особенностей крепления поперечных балок платформы большегрузного автомобиля на долговечность конструкции"

4.5. Выводы

Нагрузки, действующие на элементы платформы, являются случайными функциями времени, поэтому расчеты на прочность и долговечность основываются на методах теории вероятности и математической статистики.

На долговечность узла крепления платформы определяющее влияние оказывают как технологические факторы, так и конструктивные особенности составляющих элементов, что является причиной существенного рассеяния долговечности.

Снижение жесткости крепления существенно уменьшает напряженность элементов конструкции. Однако, жесткость должна быть в разумных пределах, так как при её значительном уменьшении возрастают инерционные нагрузки, резко снижающие долговечность деталей платформы.

Долговечность элементов крепления поперечных балок в значительной степени определяется наличием различных концентраторов напряжений (сварных швов, отверстий и т.п.). Для повышения сопротивления усталости деталей следует избегать введения концентраторов в зонах действия высоких переменных нагрузок. С целью снижения концентраций могут использоваться конструктивные и технологические факторы, эффективность которых проверяется расчетными и экспериментальными методами.

После создания опытных конструкций платформ необходимо проводить исследования в эксплуатационных условиях для получения нагрузочных режимов, используемых для расчета и оценки долговечности деталей. Расчеты на долговечность в вероятностном аспекте позволяют с удовлетворительной точностью оценить ресурс элементов конструкции.

Рациональная конструкция узла крепления поперечных балок платформы возможна при снижении напряжений в балках от стесненного кручения, а также при рациональном размещении сварных швов и правильном выборе жесткости входящих в узел деталей и определенной их взаимосвязи. Кроме того, необходимо исключить из наиболее напряженных зон деталей различного рода концентраторы, или же максимально уменьшить их влияние. Для повышения долговечности несущих элементов платформы необходимо добиться приемлемого соотношения угловых жесткостей автомобиля (в сборе с платформой) и его шасси.

ЗАКЛЮЧЕНИЕ

В работе цроведен комплекс исследований, в совокупности направленных на разработку научных основ расчета, проектирования и доводки несущих элементов платформ с учетом реальных условий нагружения конструкции. Исследования привели к следующим основным результатам.

1. Разработан метод комплексного исследования напряженно-деформированного состояния и доводки прочности и долговечности элементов платформы при снижении металлоемкости конструкции. Данный метод позволяет усовершенствовать экспериментальные работы и расчеты применительно к деталям и узлам платформы, поднимает проектирование и доводку конструкции на уровень современных требований.

2. Показано, что большинство конструкций платформ большегрузных автомобилей имеют силовую схему, в которой усилия от массы груза воспринимаются главным образом, несущими элементами - поперечными балками. Для снижения массы платформы элементы каркаса выполнены из тонкостенных стержней открытого профиля, образующих пространственную стержневую конструкцию, покрытую настилом пола и подкрепленную бортами. Общий расчет такой системы затруднен из-за сложности конструкции узлов соединения отдельных стержней и зазоров в зонах соединения. Основное принципиальное отличие существующих конструкций платформ заключено в способе соединения поперечных и продольных балок каркаса основания. Узел крепления поперечной балки включает,как правило, поперечную и продольную балки, связанных между собой при помощи соединительных элементов.

3. На основании анализа эксплуатационных разрушений деталей платформ установлено, что наиболее слабыми, с точки зрения прочности и долговечности, элементами конструкции являются узлы крепления поперечных балок. Разрушения имеют в основном усталостный характер. Источники зарождения трещин располагаются в местах, где имеются различные концентраторы нацряжений: сварные швы, отверстия, резкие изменения сечений и т.п.

4. Оценка, действующих на платформу нагрузок, которые складываются из статических и динамических сил от тяжести и инерционных сил от массы груза, а также усилий от вынужденных деформаций рамы, представляет большую сложность. Эффективной оценки данных нагрузок можно добиться, используя величины внутренних силовых факторов (ВСФ) в сечениях отдельных стержней, которые получают по результатам тензометрических исследований. В процессе исследований и анализа нагруженности стержневых элементов по внутренним силовым факторам выявлено, что платформа находится в условиях сложного многокомпонентного нагружения. При этом самыми нагруженными оказываются поперечные балки, где преобладают составляющие нацряжений от горизонтального изгиба и бимомента, и стойки соединяющие поперечные балки с продольными. Самым опасным видом нагружения платформы является кручение. Это подтверждается и статическими и динамическими измерениями. Причем, наибольшему повреждающему воздействию подвержены элементы конструкции при движении по дорогам, на которых интенсивно закручивается несущая система (трек, "бельгийская мостовая"). Напряжения от изгиба в вертикальной плоскости также высоки, поэтому для снижения нацряжений необходимо более равномерное расцределение балок по длине платформы. Величина интервала зависит от сечения несущего элемента, его материала и удельной нагрузки.

Платформа цри движении автомобиля находится под действием больших инерционных нагрузок. Поэтому при проектировании необходимо обеспечивать достаточные статические запасы прочности для несущих элементов.

5. Выявлено, что угловая жесткость несущей системы автомобиля сильно влияет на напряженность и, следовательно, долговечность элементов платформы. С повышением крутильной жесткости шасси автомобиля напряжения в деталях каркаса платформы снижается. Установлено, что повышение угловой жесткости автомобиля за счет увеличения жесткости основания платформы приводит к повышению нагру-женности элементов узла щюпления поперечных балок. Определено также, что уровень напряжений в элементах платформы прямо зависит от отношения жесткости автомобиля в сборе с платформой к жесткости шасси. Необходимо при проектировании и доводке автомобиля снижать данное соотношение как за счет увеличения податливости узла крепления поперечных балок, так и путем повышения угловой жесткости шасси.

Борта и пол незначительно влияют на жесткость и напряженность конструкции. Только при загрузке платформы несколько возрастает подкрепляющее действие настила пола. В связи с этим, цри расчетах можно не учитывать влияние указанных элементов, т.е. расчитывать только каркас.

6. Разработана методика определения схемы и режима стендовых испытаний платформы, близких к реальным. Установлен параметр для выбора схемы нагружения платформы и её узлов в стендовых условиях, обеспечивающий получение реальной картины напряженного состояния деталей. Таким критерием является угол защ>учивания рамы или платформы, так как напряжения в её элементах меняются пропорционально углу закручивания. Показано, что предложенные схемы и режимы стендовых испытаний обеспечивают высокую точность воспроизведения реальных нагрузок.

7. Показано, что для исследования напряженно-деформированного состояния элементов каркаса и крепления поперечных балок эффективны расчетные методы с применением ЭВМ. Метод конечных элементов может с успехом использоваться для общей оценки нагружен-ности каркаса платформы, как стержневой конструкции, и при изучении местных концентраторов, имеющихся на деталях крепления. Высокую точность и наглядность распределения напряжения в зоне концентратора дают поляризационно-оптические методы, в частности, метод фотоупругих покрытий. Этот инструмент целесообразно использовать для проверки расчетов и улучшения напряженно-деформированного состояния и геометрии деталей конструкции. В процессе разработки рациональной конструкции узла крепления поперечных балок установлено, что введение местных усилителей в профиль балки (для повышения его устойчивости) резко увеличивает уровень напряжений в ней на границе усилителей. Это связано с проявлением краевых эффектов. Поэтому методы усиления, основанные на увеличении сечения слабого места поперечной балки неприемлемы. Необходимо обеспечивать плавное изменение жесткости балки по её длине, но, в то же время, принять меры, исключающие условия для местного смятия профиля. Кроме того, выявлено, что введение жесткой связи между поперечными и продольными балками резко повышает уровень напряжений в ней от стесненного кручения. В связи с этим, такое соединение недопустимо. Необходимо чтобы поперечная балка крепилась к продольной только посредством соединительных элементов (стоек).

8. Расчетно-экспериментальными методами определены способы снижения уровня напряжений вокруг отверстий под болт как в стойке, так в балке. Введение в балке "растянутого" отверстия вместо круглого снижает концентрацию на 22%, а разгрузочное отверстие, размещенное около исходного на определенном расстоянии позволяет на 21*23% уменьшить коэффициент концентрации напряжений в стойке. Разработана методика определения оптимальных соотношений разгрузочного и исходного отверстий.

9. Установлено, что на долговечность элементов узла крепления поперечных балок влияют многочисленные конструктивные и технологические особенности. Различные концетраторы напряжений (сварные швы, отверстия,резкие переходы сечений и т.п.) многократно уменьшают долговечность узла. Экспериментально установлено, что для повышения долговечности конструкции необходимо, по возможности, избегать размещения концентраторов в зоне действия высоких напряжен ний, а для снижения их отрицательного влияния целесообразно использовать конструктивные и технологические мероприятия. Так введение в стойку разгрузочного отверстия в несколько раз повышает её долговечность. Аналогичный эффект достигается при не доведении сварных швов до кромок свариваемых деталей.

10. Методы расчета деталей щзепления платформы, вследствие воздействия на них нагрузок меняющихся во времени случайным образом, должны базироваться на методах теории вероятности и математической статистики. Показано, что расчеты на прочность и долговечность деталей платформы, основанные на гипотезах суммирования повреждений могут успешно применяться для прогноза долговечности конструкции. Использование результатов дорожных режимометрических исследований и стендовых испытаний натурных образцов повышает точность таких расчетов.

11. Разработаны рекомендации, дающие пути повышения надежности конструкций бортовых платформ и эффективного использования матал-ла.

12. Разработана наиболее рациональная конструкция узла крепления поперечных балок платформы (применительно к автомобилю КамАЗ), которая защищена авторским свидетельством и внедрена в серийное производство на КамАЗе. Это обеспечило повышение дол-гочечности платформы при существенном (более чем на 100кг) снижении металлоемкости. Кроме того, на базе данного крепления проведена максимальная унификация узлов для платформ: различного класса автомобилей, что упростило технологию их производства. Следует отметить, что среднегодовой экономический эффект только за счет повышения долговечности, снижения расхода металла и уменьшения трудоемкости составил I млн. 520 тыс. рублей, причем, с учетом увеличения ежегодного выпуска автомобилей, эта цифра будет возрастать.

Библиография Петер, Юрий Никодимович, диссертация по теме Колесные и гусеничные машины

1. Тесер Е. Кузова большегрузных автомобилей: Пер. с пол./Пер. Г.В.Коршунов.-М.: Машиностроение,1979.-232 с.

2. Спицына Д.Н., Геккер Ф.Р., Владыкин Н.Г. и др. Исследование напряженного состояния несущих систем при различных способах закрепления жестких кузовов на автомобильных рамах.- В сб.: Расчеты на прочность, вып.17.-М.: Машиностроение, 1976,с.222-238.

3. Владыкин Н.Г. Исследование динамики движения грузового автомобиля с вязкоупругим закреплением кузова на раме шасси.: Автореф. дис. . Канд.техн.наук. М.,1971.-20с.

4. Власов В.З. Тонкостенные упругие стержни.- М.: Физматгиз, 1959.- 350с. >

5. Белокуров В.Н. Исследование напряженного и деформированного состояния элементов тонкостенного открытого профиля в зоне узла стержневых конструкций.: Автореф. дис. . Канд.техн. наук.- М., 1970.- 21с.

6. Тимошенко С.П., Гудьер .Пж. Теория упругости: Пер. с англ./ Под ред. Г.С.Шапиро.- 2-е изд.- М.: Наука, 1979.- 560с.

7. Гольд Б.В., Оболенский Б.П., Стефанович Ю.Г. и др. Прочность и долговечность автомобиля./Под общ.ред. Б.В.Гольда.- М.: Машиностроение, 1974.- 328с.

8. Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчеты на прочность деталей машин: Справочник.- 3-е изд.- перераб. и доп.- М.: Машиностроение, 1979.- 702с.

9. Иосилевич Г.Б. Концентрация напряжений и деформаций в деталях машин.- М.: Машиностроение, 1981.- 224с.

10. Бойцов A.M. Определение усталостной долговечности конструкционных материалов^при программном нагружении.: Автореф.дис. . Канд. техн. наук.- Рига, 1974.- 19с.

11. Сегерлинд Л. Применение метода конечных элементов.- М.: Мир, 1979.- 292 с.

12. Зенкевич 0. Метод конечных элементов в технике: Пер. с англ./ Под ред. Б.Е.Победри.- М.: Мир, 1975.- 541 с.

13. Мироненко Н.И. 0 напряженном состоянии пластины, ослабленной двумя одинаковыми круговыми отверстиями, расположенными в продольном направлении.- Прикладная механика, вып. I, 1980, № 4, с. 95-100.

14. Григорьев Ю.П. Исследование повреждаемости и разрушения металлов при программном нагружении: Автореф. дис. . докт. техн. наук.- Рига, 1970.- 46 с.

15. Григорьев Ю.П., Иваний Б.И. Экспериментальное построение кривых повреждаемости и разрушения для авиационных конструкционных материалов.- Труды ВВИА им. Жуковского, вып. 918.-М., 1962.- 121 с.

16. Григорьев Ю.П. Практические методы построения кривых повреждаемости конструкционных материалов.- В сб.: Прочность и долговечность авиационных конструкций, вып. 2, Киев: 1965.- 92 с.

17. Иванова B.C. Современные представления о природе усталостного разрушения и новын направления исследований.- В сб.:- Усталость металлов и сплавов.- М: Наука, 1971.- 106 с.

18. Захаров А.А. Исследование пространственного взаимодействия элементов автомобильных рам: Автореф. дис. Канд. техн. наук.- М., 1978.- 24 с.

19. Аснис А.Е., Иващенко Г.А. Повышение прочности сварных конструкций.- Киев: Наукова думка, 1978.- 193 с.

20. А.с. 519356 (СССР). Узел крепления кузова к раме транспортного средства. Д.С. Соснин.- Опубл. 30.6.1076, М. кл. В62Д25/16

21. Кудрявцев И.В., Наумченков Н.Е. Усталость сварных конструкций.- М.: Машиностроение, 1976.- 270 с.

22. Проектирование сварных конструкций в машиностроении:/ Под ред. С.А.Куркина.- М.: Машиностроение, 1975.- 376 с.

23. Парсамян А.С. Исследование поперечных угловых колебаний автомобиля: Автореф. дис. . Канд. техн. наук. М., 1976.- 24с.

24. Навроцкий Д.И. Расчет сварных соединений с учетом концетрации напряжений.- М.: Машиностроение, 1969.- 171 с.

25. Николаев Г.А. Расчет сварных конструкций и соединений,- М.: Высшая школа, 1965.- 215 с.

26. Иванова З.В. Исследование долговечности несущих систем грузовых автомобилей: Автореф. дис. Канд. техн. наук. М.,1974.- 23 с.

27. Эйдельман A.JT. Исследование сопротивляемости разрушению автомобильных рам в стендовых условиях: Автореф. дис. . Канд. техн. наук. М., 1975.- 22 с.

28. Кочинян Г.Д. Влияние кузова и соединительных элементов кузова с рамой на жесткость и прочность несущей системы грузового автомобиля: Автореф. дис. . Канд. техн. наук.- Тбилиси; 1978.- 21 с.

29. Яценко Н.Н. Колебания, прочность и форсированные испытания грузовых автомобилей.- М.: Машиностроение, 1972.- 372 с.

30. Кугель Р.В. 0 натурных испытаниях долговечности деталей и агрегатов машин.- М.: Машиностроение, 1967.- 213 с.

31. Серенсен С.В., Когаев В.П., Шнейдерович P.M. Несущая способность и расчеты деталей машин на прочность.- М.: Машиностроение,1975.- 488 с.

32. Певзнер Я.М., Плетнев А.Б. Статистические характеристики динамических нагрузок в кузовах и кабинах грузовых автомобилей.-Труды НАМИ, 197I, вып. 130.- с. 3-22.

33. Кугель Р.В. Ускоренные ресурсные испытания в машиностроении.-М.: Знание, 1968.- 215 с.

34. Исследование усталостной долговечности автомобильных рампри кручении./ Школьников М.В., Эйдельман А.Л.- Автомобильная промышленность, 1969, № 9, с. 17-19.

35. Изучение усталостной прочности рамы при нестационарном на-гружении недвижущегося автомобиля независимыми возбудителями./ Кобрин М.М. и др.- Автомобильная промышленность, 1968, № 2, с. 16-18.

36. Разработка методов оценки ресурса прочности и надежности деталей автомобилей КамАЗ по результатам стендовых испытаний.-Отчет ИМАШ, М., 1975.- 259 с.

37. Труфяков В.И. Усталость сварных соединений.- Киев: Наукова думка, 1973.- 216 с.

38. Базилевский Н.Г., Навроцкий Д.И. Исследование напряженного состояния узлов сварных форм.- М.: Трансжелдориздат, 1953.315 с.

39. Макаревский А.И., Чижов В.М. Основы прочности и аэроупругости летательных аппаратов.- М.: Машиностроение, 1982.- 238 с.

40. Болотин В.В. Применение методов теории вероятности и теории надежности в расчетах сооружений.- М.: Стройиздат, I97I.-245C.

41. Беляев Н.М. Сопротивление материалов.- М.: Физматиздат, 1962.856 с.

42. Особенности кручения автомобильной рамы при смещении оси вращения из её плоскости./ Закс М.Н., Лельчук Л.М.- Автомобильная промышленность, 1965, № 5, с. 33-35.

43. Савин Г.Н. Распределение нацряжений около отверстий.- Киев: Наукова Думка, 1968.- 715 с.

44. Сейка М., Исии М. Фотоупругий анализ максимальных напряжений в пластине с подкрепленным круглым отверстием при одноосном растяжении.- Прикладная механика, 1964, № 4, с. 143-146.

45. Митропольский А.К. Техника статистических вычислений.- МЛ Наука, 1971.- 484 с.

46. Александров А.Я., Ахметзянов М.Х. Поляризационно-оптические методы механики деформируемого тела,- М.: Наука, 1973.- 576с.

47. Пригоровский Н.И. Экспериментальные методы определения напряжений, как средство исследования цри усовершенствовании машин и конструкций.- М.: Машиностроение, 1970.- 347 с.

48. Петер Ю.Н., Рубаненко А.В., Рябинин С.А. и др. Тензометричес-кие испытания платформы автомобиля типа КамАЗ в лабораторных и дорожных условиях.- Отчет ЦНИАП НАМИ, 1980, № гос. per. 80039296.- 34 с.

49. А.С. 921929 (СССР). Узел соединения кузова с рамой транспотного средства/ Ю.Н.Петер, В.Н.Барун, П.Д.Павленко.- Опубл.: 23.04.82 в Б.И. № 15; М. кл. В62Д27/00.

50. Повышение долговечности балок осей прицепа ГКБ-8350 и полуприцепа- 0дАЗ-9370./ Петер Ю.Н., Волохов Г.М., Павленко П.Д.-Автомобильная промышленность, 1983, № 10, с. 16-17.

51. А.о.1054171 (СССР). Устройство крепления стойки кузова транспортного средства/ Ю.Н.Петер, В.Н.Барун, П.Д.Павленко и др.-Опубл. 15.11.83 в Б.И. № 42; М.кл. В62ДЗЗ/02.

52. Способ испытания рамы и платформы транспортного средства / Ю.Н.Петер, Г.М.Волохов, П.Д.Павленко.- Приорит. справка ВНИИГПЭ от 25.04.83; заявка № 3585008/11, М.кл. G0IM5/00, 7/00.

53. А.о. 1039784 (СССР). Держатель / Ю.Н.Петер, С.В.Силин, Ф.Г.Нурлыев.- Опубл. 7.09.83. в Б.И. № 33; М.кл. В62Д25/16.

54. Петер Ю.Н., Волохов Г.М., Павленко П.Д. Испытания поперечных балок платформы на долговечность.- Отчет УГК КамАЗа, 1981,37104.05.1605.- 10 с.

55. Петер Ю.Н., Волохов Г.М., Павленко П.Д. Усталостные испытания платформы автомобиля КамАЗ.- Отчет УГК КамАЗа, 1981,37104.05.1689.- 21 с.

56. Петер Ю.Н., Силин С.В., Харитонова Т.В. Экспериментальная отработка конструкции стойки крепления поперечной балки платформы.- Отчет УГК КамАЗа, 1982, № 37.104.05.1942.- 15 с.

57. Методы ускорения ресурсных испытаний несущих систем грузовых автомобилей.- Руководящие материалы, ЦНИАП НАШ, 1977, . №37.001.035,- 87 с.

58. Розин Л.А. Стержневые системы как системы конечных элементов.-Л.: ЛГУ, 1976.- 369 с.

59. Черный А.Н. Численная реализация метода конечных элементов в исследовании автомобильных рам.- М.: НШНАВТОПРОМ, Д.365, 1979,- 12 с.

60. А.с. 652460 (СССР). Стенд для испытаний рамы транспортного средства /Н. Я. Емельянов, М,Б. Школьников, А.Л.Эйдельман.-Опубл. I5.03.I979 в Б.И. 1Ь 10, М. кл. G-0IMI7/00.

61. Иваний М.Б. Разработка методики учета влияния местных напряжений на напряженное состояние автомобильных деталей с целью повышения их долговечности: Автореф. дис. . Канд. техн. наук. М, 1983.- 27 с.

62. Засову lu. W&cAscAtaff-u/id daidei£pzufилд sowie ЬеШвЗя fasten-JwiuMco/?. -Юол/mtadi: /98/ ~2//c.

63. Чшс/еАиб И. J/cndMing de% Хж^с/tAurig dimi1. УtaA/ and &бел, /97У, 99,66. бещташ W., yesta&wp von and

-

Похожие работы

- Методология разработки рациональных конструкций несущей системы и ходовой части большегрузных строительных автомобилей-самосвалов

- Научное обоснование методов повышения ресурса кузовов карьерных автосамосвалов на основе применения новых конструкционных материалов

- Научное обоснование проектирования несущих систем металлургических платформ на пневмоколесном и железнодорожном ходу

- Расчетно-экспериментальное определение пространственных колебаний с целью улучшения плавности хода грузовых автомобилей

- Совершенствование подкрановых конструкций и методов их расчета