автореферат диссертации по безопасности жизнедеятельности человека, 05.26.01, диссертация на тему:Повышение безопасности операторов мобильных грузоподъемных машин в АПК путем разработки и внедрения инженерно-технических мероприятий

Оглавление автор диссертации — кандидата технических наук Бузлуков, Владимир Юрьевич

ВВЕДЕНИЕ

1. СОСТОЯНИЕ ПРОБЛЕМЫ, ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ 11 1.1 .Анализ причин и обстоятельств травматизма в АПК

1.2. Анализ травматизма при эксплуатации мобильных грузоподъемных машин

1.3. Анализ причин и обстоятельств несчастных случаев при эксплуатации мобильных грузоподъемных машин в АПК

1.4. Классификация мобильных грузоподъемных машин, применяемых в АПК

1.5. Анализ состояния охраны труда операторов мобильных грузоподъемных машин

1.6. Анализ выполненных исследований по проблеме

1.7. Критический анализ существующих инженерно-технических средств безопасности мобильных грузоподъемных машин

1.7.1. Основные требования, предъявляемые к приборам и устройствам безопасности мобильных грузоподъемных машин

1.7.2. Ограничители нагрузки и их недостатки

1.7.3. Сигнализаторы и приборы защиты от опасного приближения к ЛЭП

1.7.4. Указатели наклона и их недостатки

1.8. Выводы, цель и задачи исследований

2. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ ОПЕРАТОРОВ МОБИЛЬНЫХ ГРУЗОПОДЪЕМНЫХ МАШИН

2.1. Корреляционный анализ распределения погибших и пострадавших в результате несчастных случаев по причинам и обстоятельствам за пятилетний период (с 1994-1999гг.) в АПК РФ

2.2. Системные методы исследования эргатических мобильных грузоподъемных систем

2.2.1. Общие представления о системных методах

2.2.2. Обобщенная модель безопасности системы «человек - мобильная грузоподъемная машина - среда»

2.2.3. Теоретический анализ машинного фактора, влияющего на безопасность эргатической мобильной грузоподъемной системы

2.2.4. Теоретический анализ технологических факторов и факторов окружающей среды, влияющих на безопасность эргатической мобильной грузоподъемной системы

2.2.5. Зависимость безопасности эргатической мобильной грузоподъемной системы от управляющей деятельности оператора

2.3. Теоретическое обоснование использования противоопрокиды-вающих устройств для мобильных грузоподъемных машин

2.3.1. Оценка устойчивости мобильной грузоподъемной машины

2.3.2. Определение необходимой массы балластного груза противооп-рокидывающего устройства для мобильных грузоподъемных машин

2.4. Теоретическое исследование погрешностей измерения массы груза в системах защиты мобильных грузоподъемных машин от перегрузки по фактическому опрокидывающему моменту

2.5. Пути повышения безопасности и совершенствования охраны труда операторов мобильных грузоподъемных машин в АПК

2.6. Выводы

3. ОБЩАЯ ПРОГРАММА И МЕТОДИКА ИССЛЕДОВАНИЙ.

3.1. Объект и программа исследования.

3.2. Частные методики исследований.

3.2.1. Частная методика принципиальной оценки проблемы

3.2.2. Частная методика анализа травматизма при эксплуатации мобильных грузоподъемных машин

3.2.3. Частная методика анализа охраны труда операторов мобильных грузоподъемных машин в АПК

3.2.4. Частная методика анализа выполненных исследований по проблеме

3.2.5. Частная методика критического анализа существующих инженерно-технических средств безопасности мобильных грузоподъемных машин

3.2.6. Частная методика корреляционного анализа распределения погибших и пострадавших в результате несчастных случаев по причинам и обстоятельствам за пятилетний период в АПК РФ

3.3. Методика теоретического обоснования путей повышения безопасности операторов мобильных грузоподъемных машин

3.3.1. Методика системных исследований эргатических мобильных грузоподъемных машин

3.3.2. Методика оценки устойчивости мобильных грузоподъемных машин

3.3.3. Методы учета деятельности операторов мобильных грузоподъемных машин в задачах обоснования путей повышения безопасности

3.4. Методика исследования среды обитания операторов мобильных грузоподъемных машин

3.5. Методика экспериментальных исследований по определению времени реакции операторов мобильных грузоподъемных машин на аварийную ситуацию (потерю устойчивости)

3.6. Измерительный комплекс. Погрешности измерения. ^

3.7 Выводы.

4. РАЗРАБОТАННЫЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКИЕ СРЕДСТВА,

НАПРАВЛЕННЫЕ НА ПОВЫШЕНИЕ БЕЗОПАСНОСТИ ОПЕРАТОРОВ МОБИЛЬНЫХ ГРУЗОПОДЪЕМНЫХ МАШИН

4.1 Сигнализатор углов наклона

4.2 Глушитель, снабженный средством очистки

4.3 Устройство для предотвращения опрокидывания мобильной грузоподъемной машины

4.4 Устройство для предотвращения опрокидывания транспортного средства 129 5. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ РАЗРАБОТАННЫХ

МЕТОДОВ И СРЕДСТВ ОХРАНЫ ТРУДА ОПЕРАТОРОВ МОБИЛЬНЫХ ГРУЗОПОДЪЕМНЫХ МАШИН В АПК 134 5.1. Экспериментальные исследования по условиям труда операторов мобильных грузоподъемных машин в АПК 134 5.1.1. Экспериментальная установка - «автомобильный кран с гибкой подвеской стрелы» 134 5 Л .2. Экспериментальная установка - «автомобильный кран с жесткой подвеской стрелы» 13 7 5.1.3. Результаты экспериментальных исследований по условиям труда операторов мобильных грузоподъемных машин в АПК

5.2 Результаты экспериментальных исследований по определению времени реакции операторов мобильных грузоподъемных машин на аварийную ситуацию

5.3 Результаты экспериментальных исследований сигнализатора углов наклона

5.4 Результаты экспериментальных исследований глушителя, снабженного средством очистки

5.5 Результаты экспериментальных исследований по оценке устойчивости модели мобильной грузоподъемной машины, снабженной противо-опрокидывающим устройством с выдвижным балластным грузом в лабораторных условиях 163 5.3. Выводы

6 СОЦИАЛЬНО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ, ВНЕДРЕНИЕ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЙ

6.1 Социально-экономическая эффективность результатов исследований

6.2 Внедрение результатов исследований

6.3 О перспективных направлениях исследований по предотвращению травматизма при эксплуатации мобильных грузоподъемных машин в АПК

Введение 2002 год, диссертация по безопасности жизнедеятельности человека, Бузлуков, Владимир Юрьевич

Проблемы, связанные с вопросами охраны труда работников АПК Российской Федерации существуют на протяжении нескольких десятков лет и привлекают к себе внимание специалистов различного уровня. Эти вопросы имеют тем большую значимость, что они тесно связаны с наиболее важными общественными ценностями, а именно, с сохранением жизни и здоровья наших сограждан в процессе их трудовой деятельности.

Предлагаемая диссертация посвящена вопросам повышения безопасности операторов мобильных грузоподъемных машин в АПК путем разработки и внедрения инженерно-технических мероприятий. Актуальность проблемы просматривается в следующем:

- статистические данные свидетельствуют, что ежегодно на предприятиях, подконтрольных Госгортехнадзору РФ, при использовании мобильных грузоподъемных машин погибает более 30 человек, а в АПК с 1990 по 1999 годы только при эксплуатации автомобильных кранов погибли 243 человека [ 41, 50, 55,56,61,99, 104];

- анализ несчастных случаев, происшедших при использовании мобильных грузоподъемных машин в АПК, показывает, что техника является постоянным источником травматизма и основным травмопричинителем;

- операторы мобильных грузоподъемных машин подвержены профессиональному риску и гибнут в условиях опрокидывания техники, захватов и ударов деталями и узлами машин, элекропоражений при работах в зонах линий электропередач, наездов, чего можно было бы избежать, оснащая технику новыми средствами и приборами, обеспечивающими безопасность операторов;

- инженерно-технические мероприятия по повышению безопасности операторов мобильных грузоподъемных машин оправданы их экономической эффективностью. При увеличении затрат на изготовление машины, увеличивается экономически целесообразный срок службы и уменьшается срок ее окупаемости. При этих условиях оснащение техники новыми приборами и средствами безопасности будет экономически полезно.

Поэтому вопросы инженерно-технического повышения безопасности операторов мобильных грузоподъемных машин в АПК являются социально значимыми и требуют специального изучения.

Научную новизну составляют:

1. Обобщенная модель безопасности системы «оператор - мобильная грузоподъемная машина- среда».

2. Теоретические положения по обоснованию использования противооп-рокидывающих устройств с выдвижными балластными грузами для мобильных грузоподъемных машин.

3. Зависимости изменения равнодействующих сил давления парных опор модели мобильной грузоподъемной машины, снабженной противооп-рокидывающим устройством с выдвижным балластным грузом, от увеличения грузоподъемности при различных углах наклона модели и при выдвижении балластного груза определенной массы на заданный вылет.

Практическую значимость представляют:

1. Результаты исследований по условиям труда операторов мобильных грузоподъемных машин.

2. Результаты экспериментальных исследований по определению времени реакции операторов мобильных грузоподъемных машин на аварийную ситуацию.

3. Разработанные инженерно-технические средства (сигнализатор углов наклона, глушитель, снабженный средством очистки, противоопроки-дывающие устройства), направленные на повышение безопасности и совершенствование охраны труда операторов мобильных грузоподъемных машин.

4. Результаты экспериментальных исследований по оценке устойчивости модели мобильной грузоподъемной машины, снабженной противооп-рокидывающим устройством с выдвижным балластным грузом.

На защиту выносятся следующие основные вопросы:

1. Результаты корреляционного анализа распределения погибших и пострадавших в результате несчастных случаев по причинам и обстоятельствам за пятилетний период в АПК РФ.

2. Обобщенная модель безопасности системы «оператор- мобильная грузоподъемная машина- среда».

3. Оценка устойчивости мобильной грузоподъемной машины с использованием противоопрокидывающего устройства с выдвижным балластным грузом.

4. Методика и результаты экспериментальных исследований по определению времени реакции операторов мобильных грузоподъемных машин на аварийную ситуацию.

5. Разработанные инженерно-технические средства (сигнализатор углов наклона, глушитель, снабженный средством очистки, противоопроки-дывающие устройства), направленные на повышение безопасности операторов мобильных грузоподъемных машин, и их экспериментальные исследования.

6. Результаты лабораторных исследований по экспериментальной оценке устойчивости модели мобильной грузоподъемной машины, снабженной противоопрокидывающим устройством с выдвижным балластным грузом.

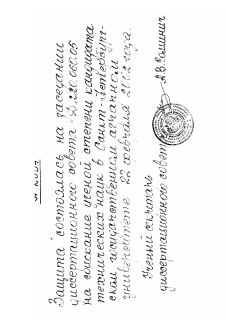

Основные материалы диссертации доложены на научных конференциях СПГАУ, МГАУ им. Горячкина, КГСХА в 1999-2001 гг.

10

Диссертация состоит из 6 глав, общих выводов и рекомендаций, списка литературы, включающего 115 названий, 5 приложений. Работа изложена на 199 страницах машинописного текста, содержит 62 рисунка, 33 таблицы.

Заключение диссертация на тему "Повышение безопасности операторов мобильных грузоподъемных машин в АПК путем разработки и внедрения инженерно-технических мероприятий"

3.7. Выводы

Предлагаемая программа и методика исследований позволяют:

1. Принципиально оценить проблему травматизма и заболеваемости операторов мобильных грузоподъемных машин, работающих на погрузочно-разгрузочных и строительно-монтажных работах в различных отраслях АПК.

2. Выявить основные причины и обстоятельства травматизма при использовании мобильных грузоподъемных машин, определить источники возникновения травмоопасных ситуаций и вредных воздействий на операторов.

118

3. Изучить и проанализировать выполненные исследования по проблеме и существующие инженерно-технические средства безопасности мобильных грузоподъемных машин.

4. Методически обосновать возможности системного анализа эргатической мобильной грузоподъемной машины как теоретического способа учета различных факторов системы «человек - мобильная грузоподъемная машина -среда» в задачах повышения безопасности и охраны труда операторов.

5. Раскрыть и наметить пути теоретических исследований для повышения безопасности и совершенствования охраны труда операторов мобильных грузоподъемных машин.

6. Качественно произвести экспериментальные исследования среды обитания операторов мобильных грузоподъемных машин в производственных условиях.

7. Экспериментально определить время реакции операторов автомобильных кранов на аварийную ситуацию в динамике рабочей смены.

8. Доказать необходимость разработки и внедрения инженерно-технических методов и средств повышения безопасности и охраны труда операторов мобильных грузоподъемных машин.

9. Экспериментально подтвердить эффективность от использования новых инженерно-технических средств безопасности и охраны труда операторов мобильных грузоподъемных машин.

4. РАЗРАБОТАННЫЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКИЕ СРЕДСТВА, НАПРАВЛЕННЫЕ НА ПОВЫШЕНИЕ БЕЗОПАСНОСТИ ОПЕРАТОРОВ МОБИЛЬНЫХ ГРУЗОПОДЪЕМНЫХ МАШИН

В соответствии с программой и методикой исследований, исходя из теоретических предпосылок и анализа проблемы, не вызывает сомнения необходимость создания новых инженерно-технических разработок, позволяющих и обеспечить безопасность и охрану труда операторов мобильной грузоподъемной техники.

Условно охрану труда операторов мобильных грузоподъемных машин можно разделить на две сферы, в которых просматривается необходимость внедрения инженерно-технических решений:

1) сохранение здоровья операторов;

2) обеспечение безопасности операторов.

Сохранению здоровья операторов мобильных грузоподъемных машин будет способствовать создание благоприятного микроклимата в кабине за счет использования соответствующих приборов, уменьшение поступления количества вредных выбросов от двигателя внутреннего сгорания на рабочее место и снижение уровня шума за счет качественной фильтрации и шумопоглощения выхлопных газов, например, при использовании фильтров-глушителей.

Обеспечение комфорта на рабочем месте операторов мобильных грузоподъемных машин за счет создания поста управления в соответствии с требованиями эргономики, улучшения обзорности кабины наблюдения, информативности о состоянии машины и среды при помощи специальных приборов, влияет и на сохранение здоровья, и на безопасность операторов.

Безопасность операторов мобильных грузоподъемных машин можно обеспечить за счет создания новых устройств безопасности (противоопрокиды-вающих, противоскатных и т.п.).

На основе всего вышеизложенного автором и группой соавторов разработан ряд инженерно-технических средств для совершенствования условий и охраны труда операторов мобильных грузоподъемных машин, а именно, сигнализатор углов наклона, глушитель, снабженный средством очистки, противоопро-кидывающие устройства для мобильных грузоподъемных машин. Причем сигнализатор углов наклона можно отнести к приборам, обеспечивающим комфорт операторов и влияющим на их безопасность; глушитель, снабженный средством очистки, относится к средствам для сохранения здоровья операторов; про-тивоопрокидывающие устройства для мобильных грузоподъемных машин являются средствами, обеспечивающими безопасность операторов. Все приведенные ниже устройства являются новыми, по всем проведен патентный поиск и оформлены заявки на изобретения.

4.1. Сигнализатор углов наклона

Разработанное устройство относится к контрольно-измерительной технике, в частности к устройствам для измерения угла наклона объектов, например, грузоподъемных машин.

В данном направлении проведены патентные исследования [5, 17, 46, 62], в результате чего выявлены недостатки существующих разработок, оформлена заявка и получен Патент на изобретение Российской Федерации № 2175756 приоритет от 27.06.2000г.

Сигнализатор углов наклона, см. рис. 4.1 а, б, содержит креномер 1 и сигнализирующее устройство 2. Креномер имеет корпус 3, состоящий из двух симметрично расположенных герметичных емкостей, изготовленных из токо-непроницаемого материала, до определенного уровня наполненных маслом 4. С поверхностью масла 4 в каждой емкости соприкасаются по три электрода 5, 6, 7. Электроды выполнены из токопроводящего материала и одними концами шарнирно закреплены на корпусе 3, а на других концах имеют соответственно поплавки 8, 9, 10, находящиеся в масле и соответствующие контакты 11, 12, 13, причем контакты 11, 12, 13 имеют разную высоту. Ближе всего к поверхности масла расположены контакты 11 электрода 5, на среднем расстоянии от поверхности масла находятся контакты 12 электрода 6 и более всего удалены от поверхности масла контакты 13 электрода 7. Напротив контактов 11, 12, 13 в корпусе 3 симметрично расположены контакты 14, 15, 16 соединенные между собой и с источником тока (на рис. не показан). Сигнализирующее устройство 2 имеет панель 17 (рис. 4.16), на которой симметрично расположены шесть сигнальных 18, 19, 20, 21, 22, 23 и одна зеленая 24 лампы. Сигнализирующее устройство 2 имеет также звуковой сигнал 25, соединенный с красными сигнальными лампами 18 23, а желтые сигнальные лампы 20 и 21 соединены с нормально замкнутым реле 26 в цепи питания зеленой лампы 24 так, что при включении лампы 20 или 21 выключается зеленая лампа 24. Красные сигнальные лампы 19 и 22 соединены соответственно с нормально замкнутыми реле 27 и 28 в цепи питания желтых сигнальных ламп 20 и 21 так, что при их включении выключаются желтые сигнальные лампы 21 или 22. Сигнальные лампы 18, 19, 20, 21, 22, 23 электрически соединены с электродами 5, 6, 7, причем желтые сигнальные лампы 20 и 21 соединены соответственно с левым и правым электродами 7, красные сигнальные лампы 19 и 21 соединены соответственно с левым и правым электродами 6, а красные сигнальные лампы 18 и 23 соединены соответственно с левым и правым электродами 5 и с звуковым сигналом 25.

Устройство работает следующим образом.

При работе грузоподъемной машины в горизонтальной плоскости от источников тока подают питание на контакты 14, 15, 16, а корпус 3 креномера 1 и электроды 5, 6, 7 находятся в горизонтальном положении, цепь питания сигнальных ламп разомкнута и на панели 17 сигнализирующего устройства 2 горит зеленая лампа 24. При наклоне грузоподъемной машины влево или вправо на угол равный заданному, наклоняется на этот же угол креномер 1, и электроды 5, 6, 7 за счет свойства свободной жидкости сохранять горизонтальное положение, под действием масла 4 останутся в горизонтальной плоскости, причем контакт 13 электрода 7 замкнет контакт 16 левой или правой емкости, тем самым включает левую или правую сигнальную желтую лампу 20 или 21 и через реле 26 выключая зеленую лампу 24 на панели 17 сигнализирующего устройства 2. При наклоне грузоподъемной машины влево или вправо на угол близкий к предельно допустимому, для данной марки машины на этот же угол наклоняется корпус 3 креномера 1, тем самым, замыкая контакты 12 и 15 электродом 6 под действием масла 4 в левой или правой емкости и выключая соответственно желтую сигнальную лампу 20 или 21 через реле 27 или 28 и включая красную сигнальную лампу 19 или 23 на панели 17 сигнализирующего устройства 2. Если наклон грузоподъемной машины продолжается, то на заданном угле наклона, под действием масла 4 замыкаются контакты 14 и 11 электрода 5 в левой или правой емкости, и одновременно включается красная сигнальная лампа 18 или 23 (в зависимости от стороны наклона грузоподъемной машины) на панели 17 и звуковая сигнализация 25 сигнализирующего устройства 8.

13 12 11

У. iS, -16 м. /6 а

9, Ю\ \ 7

А-А

8 9 so р <%> <8> р <8> <Х> ^

1S / /9/20! ] 2l\ г2 \ 23 б)

Рис. 4.1. Сигнализатор углов наклона мобильной грузоподъемной машины (а - схема датчика крена; б - панель сигнализации)

На рис. 4.1 а схематично изображен сигнализатор углов наклона, на рис. 4.1 б - панель сигнализирующего устройства.

4.3.2. Глушитель, снабженный средством очистки

Разработанное устройство относится к машиностроению, в частности к двигателестроению, а именно к глушителям шума выхлопа, снабженного средством очистки газов, преимущественно дизельного двигателя внутреннего сгорания.

Данное изобретение защищено патентом РФ № 2137625 (приоритет от 13. 04. 1999г.). [105]

Глушитель, снабженный средством очистки, содержит корпус 1, имеющий в торце 2 сливное отверстие 3, закрытое пробкой 4. Причем торец 2 в своей средней части выполнен вогнутым. К боковым стенкам корпуса 1 жестко крепится вентилятор 5 при помощи, например кронштейнов 6 на опоре 7. В центре вентилятора 5 жестко закреплен конус 8. К торцу 2 корпуса 1 жестко закреплено основание впускного патрубка 9, выполненного в виде усеченного конуса, над вентилятором 5 расположен узел фильтрации 10, состоящий, например, из трехслойного угольно-волокнистого фильтра, закрепленного в опорах уплотнениях 11. Часть корпуса 1, расположенная после узла фильтрации 10, имеет перфорированные отверстия 12. В противоположном торце корпуса 1 закреплена крышка 13, под которой расположена шумопоглощающая ткань 14. Для лучшей герметизации устройства с выхлопной трубой, в верхней части патрубка хомутом 15 крепится резиновый пласт 16, который надевается сверху на выхлопную трубу и фиксируется хомутом 18.

На рис.4.2 изображен схематично в разрезе глушитель, снабженный средством очистки.

Глушитель работает следующим образом. Глушитель устанавливают на выхлопную трубу и закрепляют хомутами 15 и 17. Отработанные газы поступают через впускной патрубок 9 в корпус глушителя 1 и попадают на лопасти вентилятора 5, рассеиваясь конусом 8. Лопасти вентилятора 5 начинают вращаться. Капли масла, ударяясь о конус 8, под действием центробежной силы попадают на лопасти вентилятора 1, с которых осаждаются на стенки корпуса 1 и стекают вниз. Отработавшие газы проходят через угольно-волокнистый фильтр 10, в котором происходит их очистка и частичное снижение шума.

Выйдя из фильтра 10, установленного в опорах-уплотнениях 11, выхлопные газы ударяют по шумопоглощающему материалу 14, где теряют скорость и при отражении меняют направление, что способствует еще большему снижению шума.

В атмосферу очищенный газ входит через отверстия 12, расположенные в верхней части корпуса 1 устройства.

4.3.3. Устройство для предотвращения опрокидывания мобильной грузоподъемной машины

Разработанное устройство относится к области техники безопасности, а именно к устройствам повышающим безопасность использования мобильных грузоподъемных машин.

Автором проведен патентный поиск [1, 95], и оформлена заявка на патент на изобретение РФ.

На рис. 4.3 схематично представлено устройство для предотвращения опрокидывания мобильной грузоподъемной машины.

Устройство для предотвращения опрокидывания мобильной грузоподъемной машины (преимущественно автомобильных кранов) содержит датчик 1 крена, звуковой сигнал 2, две сигнальных лампочки 3 и 4, электромагнитньй клапан 5, гидролинии, электропроводку, гидронасос, гидрораспределитель и маслобак (последние три узла являются общими для машины и устройства). Датчик 1 крена имеет корпус 6, состоящий из двух симметрично расположенных герметичных емкостей, изготовленных из токонепроницаемого материала, до определенного уровня наполненных маслам 7. С поверхностью масла соприкасается два электрода, каждый из которых выполнен из токопроводящего материала и одним концом шарнирно закреплен на корпусе, а на другом конце имеет поплавок 9, находящийся в масле и контакт 10, расположенные напротив друг друга. Напротив контактов 10 симметрично расположены контакты 11, соединенные между собой и с источником тока 12. Противоопрокидываю-щий выбросной механизм содержит корпус 13 с двумя гидроцидиндрами 14 и 15, направляющими 16 и 17, балластными грузами 18 и 19, пружину 20, нормально закрытые электромагнитные клапаны 21 и 22 и нормально открытые электромагнитные клапаны 23 и 24 со своими гидролиниями и линиями электропитания. Электроды соединены с электроклапанами х-образно (левый электрод соединен с электромагнитными клапанами, управляющими правым гидроцилиндром, а правый - с электромагнитными клапанами, управляющими левым гидроцилиндром, что дает возможность осуществлять выброс балластного груза 10 или 19 в сторону, противоположную опрокидыванию).

Устройство работает следующим образом.

При работе мобильной грузоподъемной машины в нормальных условиях от источника подают электропитание на контакты 11 датчике 1, а гидронасосом обеспечивают подачу масла под давлением через гидрораспределитель в гидролинию и гидроцилиндр 14 и 15 корпуса 13, и управляемые ими грузы 18 и 19 приводят в состояние равновесия. Пружина 20 сжимается в корпусе 13, поскольку электромагнитное клапаны 5, 21 и 22 закрыты, масло редуцируется в распределителе. При нахождении машины в горизонтальной плоскости контакты 11 и электроды 8 разобщены. Питание не звуковую и световую сигнализации и электромагнитные клапаны не подается. Устройство не работает.

При наклоне машины влево или вправо на угол, более нормального, либо левый, либо правый электроды 8 под действием переливающегося масла, замыкают контакты 10 и 11. Включается звуковой сигнал 2 и лампа 3 или 4 (в зависимости от наклона) и подается напряжение на электромагнитный клапан 5, а также на электромагнитные клапаны 22 и 23 (при наклоне машины вправо) или 21 и 24 (при наклоне машины влево).

При прохождении тока указанные электромагнитные клапаны срабатывают, при этом клапаны 5 и 22 (или 21, в зависимости от того, в какую сторону осуществляется наклон) открываются, а электромагнитный клапан 22 (или 24, если наклон машины осуществляется влево) закрываются. Через открытый клапан 5 поступает масло из гидронасоса в гидролинию корпуса 13. Одновременно при наклоне машины вправо через закрывшийся электромагнитный клапан 23 прекращается питание гидроцилиндра 14 и через открытый электромагнитный клапан 22 сообщается полость гидроцилиндра 14 со сливной линией гидросистемы машины, при этом благодаря давлению масла в корпусе 13 и сжатой пружине 20 шток гидроцилиндра переместится влево, и переместится груз 18 в направляющей 17 влево, создавая тем самым проти-воопрокидывающий момент наклоненному и пытающемуся опрокинуться вправо агрегату. При наклоне машины влево команда поступает от замыкания левого контакта 11 и контакта 10 электрода на срабатывание тех же клапанов 5, 21 (открывается) и 24 (закрывается), создавая противоопрокиды-вающий момент путем выброса груза 19 посредством гидроцилиндров 15 вправо.

При возвращении машины в горизонтальное положение контакты 10 и 11 разъединятся, прекращается подача тока на электромагнитные клапаны 5, 21, 22, 23, 24. Они занимают первоначальное положение, в это же положение возвращаются грузы 18 и 19.

Направляющие 16 и 17 предохраняют от травмирования в период выброса грузов в стороны, они одновременно служат опорой для грузов в положении максимального «выброса», исключают прогиб штоков гидроцилиндров.

Величина противоопрокидывающего момента создается массой груза и плечом его выброса, а также скоростью выдвижения.

Рис.4.3. Устройство для предотвращения опрокидывания мобильной грузоподъемной машины

Разработанное устройство относится к машиностроению, в частности к устройствам, которые снижают вероятность опрокидывания транспортного средства, а именно к устройствам, повышающим безопасность использования транспортных средств, и может применяться на мобильных грузоподъемных машинах.

В данном направлении автором проведен патентный поиск [81, 94] и оформлена заявка на патент на изобретение РФ

Устройство для предотвращения опрокидывания транспортного средства имеет датчик крена (рис. 4.4), включается в электрическую цепь транспортного средства и содержит корпус 1, в верхней части которого на кронштейне 2 закреплены полая 3 и шаровая 4 сферы. К шаровой сфере 4 крепится маятниковый шток 5 в нижней части которого имеется груз 6. В нижней части корпуса 1 находится крепежное кольцо 7, выполненное из диэлектрического материала, по окружности которого закреплены блоки контактов (I -VI), состоящие из нормально замкнутых 8 и нормально разомкнутых 9 электрических контактов, закрепленных на диэлектрической пластине 10 способной к изгибу. В верхней части пластины 10 закреплены кронштейны 11, соединенные с соответствующими им сегментами кольца 12. Корпус 1 жестко крепится к транспортному средству. Устройство для предотвращения опрокидывания имеет звуковую 13 и световую 14 сигнализации. В электрической цепи, питающей данное устройство и двигатель внутреннего сгорания 15 через ключ зажигания 16 от генератора 17 транспортного средства, устанавливается электромагнитный выключатель 18, состоящий из электромагнитной катушки 19 и пластины 20.

Устройство работает следующим образом. При горизонтальном положении (рис 4.5) транспортного средства, маятниковый шток 5 с грузом 6 находится в вертикальном положении, а сегментное кольцо 12 в горизонтальном. При подаче электрического тока через ключ зажигания 16 от генератора 17 он проходит через нормально замкнутые контакты и электромагнитный выключатель 18 к двигателю внутреннего сгорания 15. Звуковая 13 и световая 14 сигнализации не работают.

При предельном наклоне транспортного средства или при резком торможении или ударе (рис 4.6) груз 6 маятникового штока 5 взаимодействуя с каким-либо сегментом кольца 12 (в зависимости от стороны наклона или удара) осуществляют давление на пластину 10 посредством кронштейна 11. Пластина 10 изгибается, замыкая нормально разомкнутые 9 и размыкая нормально замкнутые 8 контакты. Таким образом, электрический ток через ключ зажигания 16 от генератора 17 поступает на звуковую 13 и световую 14 сигнализации и прекращается подача электрического тока на двигатель внутреннего сгорания 15. При этом срабатывает электромагнитный выключатель 18: электромагнитная катушка 19 притягивает пластину 20, исключая повторный запуск двигателя внутреннего сгорания 15. Для возобновления работы двигателя внутреннего сгорания 15 необходимо вручную включить электромагнитный выключатель 18.

На рис. 4.4 схематично изображен датчик крена устройства для предотвращения опрокидывания мобильной машины.

На рис. 4.5 представлена электрическая схема устройства для предотвращения опрокидывания мобильной машины, связанная с генератором и двигателем внутреннего сгорания, при горизонтальном положении транспортного средства.

На рис. 4.6 представлена электрическая схема устройства для предотвращения опрокидывания транспортного средства, связанная с генератором и двигателем внутреннего сгорания, при наклоне транспортного средства на предельный угол наклона. и X

Рис. 4.4. Датчик крена устройства для предотвращения опрокидывания мобильной машины

Рис. 4.5. Электрическая схема устройства для предотвращения опрокидывания мобильной машины при горизонтальном положении транспортного средства

Рис. 4.6. Электрическая схема устройства для предотвращения опрокидывания мобильной машины при наклоне транспортного средства

5Л. Экспериментальные исследования по условиям труда операторов мобильных грузоподъемных машин в АПК

Экспериментальные исследования по условиям труда операторов мобильных грузоподъемных машин проводились в производственных условиях, в качестве экспериментальных установок выбраны мобильные грузоподъемные машины: кран автомобильный грузоподъемностью 14 т на шасси MA3-5337 «Ивановец» с гидравлическим приводом КС-3577-4 и кран автомобильный грузоподъемностью 6,3 т на шасси ЗИЛ 431412 КС-2561 К с решетчатой стрелой.

Кран КС-3577-4 «Ивановец» управляется оператором 42-летнего возраста (25 лет стаж на кране), образование среднеспециальное.

Кран КС-2561 К управляется оператором 33-летнего возраста (стаж 14 лет на кране), образование среднеспециальное.

Наблюдение и фиксация основных факторов системы "человек - мобильная грузоподъемная машина - среда", влияющих на здоровье, работоспособность и безопасность операторов проводились с использованием комплекса специальных приборов (см. гл.З).

5.1.1. Экспериментальная установка - «автомобильный кран с гибкой подвеской стрелы»

В качестве данной экспериментальной установки использовался кран автомобильный с решетчатой стрелой на шасси ЗИЛ 431412 КС-2561 К (рис.5.1), управляемый оператором 33-летнего возраста.

Общие сведения об экспериментальной установке

Предприятие-изготовитель Клинцовский механический завод им. Н.А.Щорса, 243100, г.Клинцы , Брянской обл., ул. Дзержинского, 10

Тип крана Стреловой, автомобильный общего назначения

Заводской номер № 8048

Год изготовления 1992

Назначение крана Производство монтажных и погрузочно-разгрузочных работ с обычными грузами на рассредоточенных объектах

Группа режима работы крана ЗК

Тип привода: механизма передвижения механизмов, расположенных на поворотной платформе Механический от двигателя, расположенного на шасси То же

Окружающая среда, в которой может находиться и работать кран: температура, К (°С) наибольшая наименьшая относительная влажность воздуха, % взрывоопасность пожароопасность 313(+40) 233 (-40) до 100 взрывоопасная пожароопасная

Допустимая скорость ветра на высоте 10м, м/с для рабочего состояния крана для нерабочего состояния крана 14 40

Допустимый уклон площадки, на которой устанавливается кран, % (град.): при работе на выносных опорах при работе без выносных опор 5(3) 5(3)

Требования к площадке, по которой допускается передвижение крана с грузом: давление на грунт (удельное), Мпа уклон, % (град.) 0,65 5(3)

Ограничение или возможность одновременного выполнения операций Одновременно могут выполняться следующие операции: Подъем груза и опускание стрелы, Опускание груза и подъем стрелы, Подъем груза и поворот платформы вправо, Опускание груза и поворот платформы влево moo

Рис. 5.1. Основные размеры экспериментальной установки - крана КС-2561 К

Библиография Бузлуков, Владимир Юрьевич, диссертация по теме Охрана труда (по отраслям)

1. Агапов И.Т., Шкрабак B.C. Противоопрокидывающее устройство для мобильных машин//Сб. науч. труд. «Охрана труда в сельском хозяйстве». - JL: ЛСХИ, 1980.-С. 3-9.

2. Амбарцумян В.В., Шкрабак B.C., Сарбаев В.В., Шкрабак В.В., Смирнов Н.В. Системный анализ проблем обеспечения безопасности дорожного движения: Учебное пособие: С-Пб.: СПГАУ, 1999. 352 е.: ил.

3. Андронов М.А., Мотевич Р.Е., Немцов Ю.М. Безопасность конструкции автомобилей. М.: Машиностроение, 1985. - 160 с.

4. Ачин В.А. Основы безопасности труда в строительстве. Л.: Строй-издат, 1976.-88 с.

5. Балычев. А. А. Устройство для определения угла наклона объекта. А. С. СССР № 757849, кл. G 01 С 9/10, G 01 С 9/36.

6. Банхиди Л. Тепловой микроклимат помещений: Расчет комфортных параметров по теплоизоляции человека/Пер. В.И. Прохорова, А.Л. Наумова. -М.: Стройиздат, 1981. 248 е.: ил.

7. Барабаш В. И., Шкрабак B.C. Психология безопасности труда: Учебн. пособ. С-Пб.: СПГАУ, 1995.- 293 е.: ил.

8. Безопасность жизнедеятельности: Учебник для вузов/ С.В. Белов, А.В. Ильницкая, А,Ф. Козъяков и др.: Под общ. Ред. С.В. Белова. 2-е изд. испр. и доп. - М.: Высш. шк., 1999. - 448 е.: ил.

9. Брауде В.И., Тер-Мхитаров М.С. Системные методы расчета грузоподъемных машин. Л.: Машиностроение. Ленингр. отд-ние, 1985.-181с.: ил.

10. Брауде В.Н., Смирнов Л.Н. Надежность подъемно-транспортных машин: Учеб. Пособие для студентов вузов. Л. Машиностроение, Л.О., 1986. -183 с.

11. П.Бузлуков В.Ю. Анализ причин травматизма при эксплуатации мобильных грузоподъемных машин в АПК//С6. научн. труд. «Пути профилактики травматизма в АПК». С-Пб.: СПГАУ, 2000. -С. 93-94.

12. Бузлуков В.Ю. Охрана труда как наука, изучающая систему «человек машина - среда» в АПК//Роль научного обеспечения в реформировании АПК: Тезисы докладов научной конференции молодых ученых. - С-Пб.: СПГАУ, 2000.-С. 14-16.

13. Бузлуков В.Ю. Рекомендации по совершенствованию условий и охраны труда операторов мобильных грузоподъемных агрегатов в АПК//С6. научн. труд. «Проблемы охраны труда в АПК и пути их решения». С-Пб.: СПГАУ, 1999.-С. 220.

14. Вознесенский В.А. Статистические методы планирования эксперимента в технико-экономических исследованиях. 2-е перераб. и доп. - М.: Финансы и статистика, 1981. - 263 е.: ил.

15. Вычислительная математика для инженеров-экологов: Методическое пособие/ А.Н. Супрун, В.В. Найденко. М.: АСВ, 1996. - 319 е.: ил.

16. Гальянов И.В. Улучшение условий и охраны труда механизаторов сельского хозяйства путем совершенствования техники и технологии. Диссерт. на соиск. учен. степ, д.т.н. С-Пб.: СПГАУ, 1999. - 385 с.

17. Генфельбейн С. П., Неволько Н. М., Оковалков В.В., Трущин Ю.П., и др. Сигнализатор предельного угла наклона объекта. А. С. СССР № 607101, кл. G 01 С 9/18.

18. Гоберман J1.A. Основы теории расчета и проектирования строительных и дорожных машин. М.: Машиностроение, 1988. - 464 е.: ил.

19. Годфруа Ж. Что такое психология: В 2-х т. Т2: пер. с франц. М.: Мир, 1992.-376 е.: ил.

20. ГОСТ 12.1.003 83* ССБТ. Шум. Общие требования безопасности

21. ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

22. ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования.

23. ГОСТ 12.1.049-86 ССБТ. Вибрация. Методы измерения на рабочем месте самоходных колесных строительно-дорожных машин.

24. ГОСТ 12.1.050-86 ССБТ. Методы измерения шума на рабочем месте.

25. ГОСТ 12.2.011-75* ССБТ. Машины строительные и дорожные. Общие требования безопасности.

26. ГОСТ 12.2.032-78 ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования. Расположение и характеристики. Общие принципы.

27. ГОСТ 12.2.034-78*ССБТ. Строительные машины. Общие требования безопасности при эксплуатации.

28. ГОСТ 12.2.120-88*ССБТ. Кабины и рабочие места операторов трактористов, самоходных машин, тягачей, самосвалов. Общие требования безопасности.

29. ГОСТ 12.3.033-84 ССБТ. Строительные машины. Общие требования безопасности при эксплуатации.

30. ГОСТ 16675-87. Краны стреловые самоходные общего назначения. Приемка и методы испытаний.

31. ГОСТ 21958-76. Система «человек-машина». Зал и кабины операторов. Взаимное расположение рабочих мест.

32. ГОСТ 22269-76. Система «человек машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования.

33. ГОСТ 27552-87 (ИСО 430612-85). Краны стреловые самоходные. Термины и определения.

34. ГОСТ 27913-88. Краны грузоподъемные. Органы управления. Расположение и характеристики. Общие принципы.

35. ГОСТ Р 50046-92. Краны грузоподъемные. Требования безопасности к гидравлическому оборудованию.

36. Данилевич А.П. К вопросу устойчивости автомобильного крана//Сб. научн. труд. «Проблемы безопасности в АПК в условиях многоукладной экономики». С-Пб.: СПГАУД995. - С. 38-43.

37. Епифанов С.П., Поляков В.И. Краны стреловые пневмоколесные и гусеничные: Учебник для сред. проф. техн. училищ. - 4-е изд., перераб. и доп. -М.: Высш. шк, 1979,- 319 с.

38. Ерофеев Н. И., Предохранительные и сигнализационные устройства кранов. Изд. 2-е., перераб. и доп. М.: Машиностроение, 1970. -168 с.

39. Зайцев JI.B., Полосин М.Д. Автомобильные краны: Учебник для сред, и проф. техн. училищ.-3-е изд. перераб. и доп. - М.: Высш. шк., 1982. - 208 е.: ил.

40. Инф. письмо № 12-01/332 от 04.04.2000г. Госгортехнадзора России в адрес территориальных органов. Аварийность и смертельный травматизм при эксплуатации подъемных сооружений.

41. Инф. письмо № 12-1/374 от 31.05.94г. Госгортехнадзора России в адрес местных органов. Предложения в целях предупреждения аварийности и травматизма при эксплуатации кранов и повышения надежности приборов безопасности.

42. Инф. письмо № 12-1/570 от 28.10.93г. Госгортехнадзора России в адрес местных органов. Предложения в целях предупреждения аварийности и травматизма при работе кранов.

43. Канарев Ф,М., Пережогин М.А., Гряник Г.Н. Охрана труда. М.: Колос, 1982.- 351 е.: ил.

44. Квинтицкий Р.А., Вильсон А.Г., Мельниченко С.С. Организация безопасных условий труда в строительстве. М.: Стройиздат, 1976. - 160 с.

45. Керселидзе Ш. Я., Габуния Н. А., Лордкипанидзе А. А. Датчик наклона. А. С. СССР № 359511, кл. G 01 С 9/20.

46. Клбельсберг Дитер. Транспортная психология: Пер с нем. / под ред. Мазуркевича В. Б. М.: Транспорт, 1989. -376 с.

47. Климов Е. А. Психология профессионала. М.: Изд-во «Институт практической психологии», Воронеж: НПО «МОДЕК», 1996.-400 с.

48. Кованский Г.С. Номография и ее возможности. М.: Наука, 1977. 162е.: ил.

49. Копылов Г.М., Шкрабак B.C. Статистический анализ травматизма в сельскохозяйственных предприятиях//Сб. науч. труд. «Охрана труда работников сельского хозяйства при использовании мобильных средств механизации». -Л.: ЛСХИ, 1986.-С. 4-14.

50. Кох П.И. Климат и надежность машин. М.: Машиностроение, 1981.175 с.

51. Кошкин Н.И,, Ширкевич М.Г. Справочник по элементарной физике. -М.: Гос. изд-во физико-математической литературы, 1962. 208 е.: ил.

52. Кузнецов О.П., Адельсон-Вельский Г.М. Дискретная математика для инженера. М.: Энергия, 1980.-342 с.

53. Кулапин Р.П. Конъюнктура рынка продукции подъемно-транспортного и строительно-дорожного машиностроения//Строительные и дорожные машины, 1997, № 8. С. 6-7.

54. Летальный травматизм в АПК России в 1998 году. Орел: ВНИИОТ Минсельхозпрода РФ, 1999. 30 с.

55. Летальный травматизм в строительстве за 1988-1998 гг.//Отчет ВНИИОТ РФ «Летальный травматизм в АПК РФ». М.: ВНИИОТ, 2000. - 22с.

56. Лобов Н.А. Динамика грузоподъемных кранов. М.: Машиностроение, 1987. - 160 е.: ил.

57. Луковников А.В. Охрана труда. 4-е изд., перераб. и доп. - М.: Колос, 1978.-320 е.: ил.

58. Львовский Е.Н. Статистические методы построения эмпирических формул: Учебн. пособие. М.: Высш. шк., 1982. - 224 е.: ил.

59. Межотраслевая методика расчета социально-экономической эффективности от внедрения достижений эргономики в народное хозяйство: М.: Экономика, 1988. -74 с.

60. Митрофанов П. Г. Улучшение условий и охраны труда работников АПК путем совершенствования эргономических параметров рабочих мест и внедрения организационно-технических мероприятий. Автореф. На соиск. учен. степ, д.т.н. С-Пб.: СПГАУ, 1999.-46 с.

61. Мовсесян Р. А., Бегларян А. Г., Амбарцумян П.В., Товмасян А. К. Устройство для измерения углов наклона. А.С. СССР № 1318787, кл. G 01 С 9/06.

62. Мышкин В.Г. Автомобильные краны. 2-е изд., перераб. - М.: Маш-гиз, 1961.-210 е.: ил.

63. Невзоров Л.А. Требования к сертификации машины, предъявляемые в отраслях ЕС//Строительные и дорожные машины, 1994, №12. С. 9-10.

64. Невзоров Л.А., Зарецкий А.А., Волин Л.М. и др. Башенные краны. -М.: Машиностроение, 1979. 292 е.: ил.

65. Норенков И.П. Введение в автоматизированное проектирование технических систем. М.: Высш. шк., 1980. - 432с.

66. Орлов Г.Г. Охрана труда в строительстве: Учебник для строит, специальностей вузов. М.: Высш. шк., 1984. - 343 е.: ил.

67. Основы инженерной психологии /под ред. Б.Ф. Ломова. М.: Высш. шк., 1977.-336 с.

68. Охрана труда в машиностроении: Учебник для машиностроительных вузов/Е.Я. Юдин, С,В. Белов, С.К. Баланцев и др.; Под ред. Е.Я. Юдина, С.В. Белова. 2-е изд., перераб. и доп. - М.: Машиностроение, 1983. - 432 е.: ил.

69. Павлов Н.Г. Примеры расчета кранов. 4-е изд., перераб. и доп. Л.: Машиностроение, 1976. - 320 е.: ил.

70. Паргамалик И.М. Грузоподъемные краны стрелового типа: Справ, по-соб. -М.: Энергоатомиздат, 1992. 141 е.: ил.

71. Правила устройства и безопасной эксплуатации грузоподъемных кра-нов/Отв. исп. B.C. Котельников, Н.А. Шишков и др. С-Пб.: ЦОТПБ и СП, 2000.- 188 с.

72. Пэнтл Р. Методы системного анализа окружающей среды. М.: Мир, 1979.-213 с.

73. РД 22-145-85. Краны стреловые самоходные. Нормы расчета против опрокидывания. -М.: ВНИИстройдормаш, 1985.

74. Русин В.И., Орлов Г. Г. Охрана труда в сельском строительстве. М.: Агропромиздат, 1978. - 282 е.: ил.

75. Рябцев Б.И. Эргономичность самоходных сельскохозяйственных машин как показатель эффективности управления охраной труда//Сб. научн. труд. «Вопросы совершенствования управления охраной труда». Орел: ВНИИОТ Госагропрома СССР, 1988. - С. 75-82.

76. Сборник документов охрана труда в строительстве. Часть l./Отв. За вып. С.Г. Сергеева.- С-Пб.: ЦОТПБ и СП, 1999. 125 с.

77. Сборник нормативных и справочных документов по безопасной эксплуатации грузоподъемных машин. В 2-х т.т./Сост. B.C. Котельников, Н.А. Шишков, П.И. Стеценко, A.M. Горлин. М.: НПО ОБТ, 1995. - 464 с.

78. Сигорский В.П. Математический аппарат инженера. Изд. 2-е, стереотип. Киев: «Технка», 1977.-768 с.

79. Скоробогатов В. В., Шкрабак В. С., Мирзляев Ш. М. и др. Устройство для предотвращения опрокидывания транспортного средства. Патент РФ № 21115581, кл. В 62 D 49/08.

80. Справочная книга по охране труда в машиностроении / Г.В. Бектобе-ков, Н.Н. Борисова, В.Н. Короткое и др., Под общ. ред. О.Н. Русака. JL: Машиностроение, 1989. - 541 е.: ил.

81. Справочник по инженерной психологии/Под ред. Б.Ф. Ломова. М.: Машиностроение, 1982. -368 е.: ил.

82. Строительные машины: Справочник в 2 т.т. т.1.: Машины для строительства промышленных, гражданских сооружений и дорог/А.В. Раннев, В.Ф. Корелин, А.В. Жаворонков и др., Под ред. Э.Н. Кузина. 5-е изд., перераб. -М.: Машиностроение, 1991. - 496 е.: ил.

83. Сушинский В.А., Маш Д.М., Шишков Н.А. Приборы безопасности грузоподъемных кранов. Часть 1. М.: Центр учебных и информационных технологий, 1996.

84. Фиделев А.С., Чубук Ю.Ф. Строительные машины: Учебник для вузов. 4-е изд., перераб. и доп. Киев: Вища школа. Головное изд-во, 1979. - 336 е.: ил.

85. Фильев В.И. Охрана труда на предприятиях РФ (охрана труда на основе ГОСТов РФ). -М.: Журнал «Управление персоналом», 1997. 106 с.

86. Чичкин В.А., Гасянец Г.И. Справочник по безопасной эксплуатации грузоподъемных машин. Киев: Будивэльнык, 1988.-256 е.: ил.

87. Шишков Н.А. Пособие для инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин. М.: ПИО ОБТ, 1998.-82 с.

88. Шишков Н.А. Пособие для инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии. -М.: НТБ ПОТ, 1997.-272 с.

89. Шкрабак В. С., Калинин В. И., Прокопенко Ю. Я., Шкрабак В. В. Устройство для предотвращения опрокидывания транспортного средства. Патент РФ № 2040424, кл. В 62 D 49/08.

90. Шкрабак В. С., Шкрабак А. С., Мушкудиани М. И., Шкрабак В. В., Михайлов В. Н. Устройство для предотвращения опрокидывания мобильной машины. А. С. СССР № 1452740, кл. В 62 D 49/08.

91. Шкрабак В.В. Повышение безопасности мобильных сельскохозяйственных агрегатов за счет инженерно-технических мероприятий. Дисс. на соиск. учен. степ. канд. техн. наук. С-Пб.: СПГАУ, 1999. - 219 с.

92. Шкрабак B.C., Агапов Н.П., Шварц Э.Э. и др. Инженерно-технические средства безопасности серийных и перспективных машинно-тракторных агрегатов в сельском хозяйстве. Рекомендации. М.: Россельхозиз-дат, 1985.-30 с.

93. Шкрабак B.C., Гальянов И.В., Сорокин Ю.Г., Михайлов В.Н., Шкра-бак В.В. Анализ причин несчастных случаев в АПК//С6. научн. труд. «Проблемы охраны труда в АПК и пути их решений».- С-Пб.: СПГАУ, 1999. С. 83-89.

94. Шкрабак B.C., Казлаускас Г.К. Охрана труда. М.: Агропромиздат, 1989.-480 е.: ил.

95. Шкрабак B.C., Митрофанов П.Г., Алмазов О.В., Митрофанов С.П. Моделирование состояния эргатической системы «оператор агрегат - среда». - Курган: КГСХА, 1999. - 66 с.

96. Шкрабак B.C., Торопов Д.П., Голдобина Л.А., Шкрабак В.В. Анализ травматизма в сельскохозяйственном строительстве//Сб. научн. Труд. «Пути профилактики травматизма в АПК». С-Пб.: СПГАУ, 2000. - С.27-54.

97. Шкрабак B.C., Шкрабак В.В., Шкрабак Р.В., Митрофанов П.Г., Митрофанов С.П., Бузлуков В.Ю. Глушитель, снабженный средством очистки. Патент Р.Ф. № 2159338, кл-F 01 N3108, 2000.

98. Шкрабак B.C., Юрков М.М., Голдобина Л.А., Шкрабак В.В. Устройство для защиты от солнечного излучения кабины подъемно-транспортного средства. Патент РФ № 2137625, кл. В 60 N 2102, В 66 С 13/54, 1999.

99. Электрические измерения неэлектрических величин/Под ред. А. Новицкого. -М: Энергия, 1975. 576 с.

100. Энциклопедия по безопасности и гигиене труда/Пер. с англ. Ред-кол. Советского изд.: гл. ред. Г.Ф, Сухорученкова, Т.2. 3-Н.- М.: Профиздат, 1986. - С.697-1408.: ил.

101. Эргономика: проблемы приспособления условий труда к человеку/Под ред. В.Ф. Венда: М.: Мир, 1971. 419 е.: ил.

102. Эргономика: Учебник/Под ред. А.А. Крылова, Г.В. Сухо дольского. Л.: Изд-во Ленигр. ун-та, 1988. - 184 с.

103. Юрков М.М. Методология интегральной оценки условий труда операторов мобильных сельскохозяйственных агрегатов//Сб. научн. труд, «проблемы безопасности в АПК в условиях многоукладной экономики». -С-Пб.: СПГАУ, 1998.

104. Юрков. М.М. Улучшение условий и охраны труда операторов мобильных сельскохозяйственных агрегатов за счет совершенствования методов их оценки и инженерно-технических мероприятий. Диссерт. на соиск. учен, степ. д.т.н. С-Пб.: СПГАУ, 1997. -700 с.

105. Ausstatungsvarianten // F+H: Fordern und Heben, 1994.-1994, Rept, -С. 28-нем.

106. Feibherr Nruer 160-f- Mobilkran // F+H: Fordern und Heben, 1995.-45, № 9.-C. 655- нем.

107. Grov Weltpremiere im "hohen Norden" // F+H: Fordern und Heben, 1997.-47, №11.-C. 830-832- нем.го\п П Т * Г< Г\ Т го и VI и а

-

Похожие работы

- Повышение уровня безопасности операторов мобильных колесных машин сельскохозяйственного назначения организационными и техническими мероприятиями

- Совершенствование условий и охраны труда в сельскохозяйственном строительстве за счет разработки и использования инженерно-технических мероприятий

- Улучшение условий и охраны труда операторов мобильных колесных машин сельскохозяйственного назначения за счет инженерно-технических мероприятий

- Снижение травматизма в сельскохозяйственном производстве за счет разработки и внедрения инженерно-технических мероприятий

- Улучшение условий и безопасности труда операторов мобильных колесных машин в сельскохозяйственном производстве за счет автоматических устройств