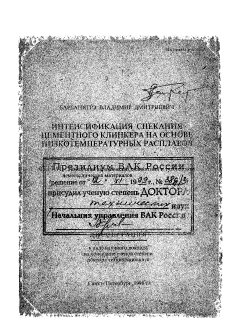

автореферат диссертации по химической технологии, 05.17.11, диссертация на тему:Интенсификация спекания цементного клинкера на основе низкотемпературных расплавов

Автореферат диссертации по теме "Интенсификация спекания цементного клинкера на основе низкотемпературных расплавов"

Санкт- Петербургский государственный технологический институт (технический университет)

р Г Б од

3 1 ДВГ 1553

На правах рукописи

БАРБАНЯГРЭ ВЛАДИМИР ДМИТРИЕВИЧ

ИНТЕНСИФИКАЦИЯ СПЕКАНИЯ ЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ НИЗКОТЕМПЕРАТУРНЫХ РАСПЛАВОВ

05.17.11 - Технология керамических силикатных и тугоплавких неметаллических материалов

, ДИССЕРТАЦИЯ

в виде научного доклада на соискание ученой степени доктора технических наук

Санкт- Петербург, 1998 г.

Работа выполнена в Белгородской государственно! технологической академии строительных материалов (БелГТАСМ).

Официальные оппоненты:

■ доктор технических наук, профессор Андреев В.В. • доктор технических наук, профессор Судакас Л .Г. » доктор технических наук , профессор Егоров Г.Б.

Ведущая организация - АО Научно-исследовательский институт цементной промышленности { НИИЦемент)

Защита состоится октября_ 1998 г

на заседании диссертационного совета Д063.25.06 при Санкт Петербургском государственном технологическом институт! ( технический университет) по адресу : 198013, С-Петербург, Загородньп проспект, 49

С диссертацией можно ознакомиться в библиотеке Санкт Петербургского государственного технологического института (технический университет)

Диссертация в виде научного доклада разослана _ _ 1998 г

Ученый секретарь диссертационного совета к.т.н., с.н.с.

/л

О.Г. Кожевнш

¡стуальность работы.

1И проблемы постоянно занимают внимание исследователей : повыше-е прочности цементного камня, снижение энергетических затрат в про-водстве цемента и нейтрализация вредных примесей :

При безусловно высоком современном уровне развития производства строительных материалов, прочность цементного камня составляет лишь одну пятую часть от предельно возможной величины, достигнутой пока в лабораторных условиях;

Из-за высокой температуры синтеза больше половины расхода топлива при обжиге клинкера приходится на теплопотери ;

Все более ощутимым и зачастую неуправляемым технологическим фактором оказываются примеси в составе сырья и вторичных отходов, используемых в производстве цемента.

В связи с выше сказанным остается по-прежнему актуальной едпринятая разработка физико-химических принципов создания новых совершенствования существующих технологических процессов обжига рентного клинкера.

Работа выполнялась в соответствии с совместным приказом Мин-т и МПСМ № ВК-1-581 от 3.04.1980 г., согласно комплексной цеяе-й программе МПСМ на 1981 - 1985 гг. По совершенствованию мокрого эсоба производства ( проблема 2.11.1-0.32) "Задел" и на 1986 - 90 гг. по ограмме «Топливо» (проблема 01.07).

Цель работы состояла в разработке физико-химических прин-пов интенсификации процессов синтеза цементного клинкера на основе зкотемпературных расплавов и экономии энергетических ресурсов, соответствии с поставленной целью определились основные задачи и правления исследований :

построение и анализ объединенной диаграммы состояния системы СаО- БЮя- АЬОз -РегОз в виде сочлененной развертки четырех граней исходной пирамиды и выявление составов, обладающих более низкой температурой плавления, чем клинкерный расплав ;

исследование условий образования и способов реализации низкотемпературных расплавов при обжиге цементной сырьевой смеси ;

разработка основных параметров процесса обжига, реализующего преимущества образования низкотемпературных расплавов (двух-шихтовая технология).

Научная новизна.

Разработаны физико-химические принципы и методы интенсификации спекания клинкера, заключающиеся в создании концентрационной неравновесности системы и регулировании последовательности взаимодействия компонентов путем предварительного раздельного нагревания исходной сырьевой смеси в виде двух шихт специально подобранного состава, обеспечивающего образование в процессе последующего совместного обжига повышенного (в 2 раза) количества низкоосновного высококремнеземного расплава при 1130- 1280°С.

Изучены состав, свойства, количество и условия образование указанных низкотемпературных раславов, определена область их существования на диаграмме состояния C-S-A-Fh установлен интенсифицирующий эффект расплавов со снижением температуры спекания клинкера с 1450 до 1300°С.

Развиты представления об особенностях неравновесных процессов, лежащих в основе интенсификации спекания цементного клинкера в режиме двухшихтовой технологии, в условиях скоростного обжига и при оптимальном увеличении гранулометрии известково - карбонатного компонента :

■ при выделении из состава сырьевой смеси части карбонатного компонента в виде самостоятельной шихты, оставшаяся вторая шихта представляет низкоплавкий состав, который после предварительного раздельного нагревания в процессе последующего совместного обжига с известковым компонентом образует повышенное количество низкоосновного высококремнеземного расплава при температуре, на 150 - 200°С ниже эвтектической в системе C-S-A-F, с соответствующим интенсифицирующим эффектом жидкофазного спекания ;

■ в условиях скоростного нагревания сырьевой смеси образовавшиеся первоначально низкоосновные силикаты, алюминаты и ферриты кальция образуют расплав, аналогичный расплаву двухшихтовой технологии;

» при нагревании сырьевой смеси с увеличенным размером зерен карбонатного компонента, часть СаО ( порядка 30 - 40 % от всей смеси ) в виде центральных участков крупных зерен оказывается временно выведенной из сферы реакции, в результате чего создается концентрационная неравновесность (дефицит по СаО) и продукты реакции приобретают низкоосновный состав с температурой плавления 1130 -1280°С, количество которого может достигать 50 - 60 %, что обеспечивает соответствующее ускорение спекания клинкера при условии оптимальной гранулометрии сырьевой смеси.

Установлены новые закономерности кислотно - основного взаимо-

действия в оксидных системах в областях с повышенным содержанием оксида кальция :

■ в системах С-А-ИнС-Б - Р образуются новые высокоосновные ферритные твердые растворы предельного состава Сз(АодРо,9) и С3(5о.ззРо,67), что объясняет на 10 - 12 % меньшее содержание СзБ (в сравнении с расчетным) в железистых клинкерах ; » в системах СаО-АЬОз-2пО и СаО-ЗЮг - АЬОз - ХпО оксид цинка ведет себя как кислотный компонент, оказывается в тетраэдрической координации по кислороду, входит в состав новых соединений ЗСаО 2А12Оз гпО, 14СаО 5А1гОз бгпО и 1 бСаО 11БЮ2 5АЬ03 ЗгпО и образует низкотемпературные расплавы при 1210 и 1150°С соответственно с сильным минерализующим эффектом при спекании как белого, так и железосодержащего клинкера.

Выявлено наличие вяжущих свойств у синтезированных алюмоцинкатов кальция при водном затворении, что расширяет представления В.Ф. Журавлева о периодичности проявления вяжущих свойств у соединений элементов II группы периодической системы Д.И. Менделеева.

Практическая ценность.

Разработана и апробирована в полузаводских и промышленных условиях новая энергосберегающая низкотемпературная двухшихтовая технология обжига цементного клинкера и показана принципиальная возможность ее практической реализации с экономией до 20 % топлива при высоком качестве продукции.

Подготовлены технологические регламенты и выполнены проекты опытно-промышленной установки по обжигу цементного клинкера в режиме двухшихтовой технологии для мокрого (Белгородский цемзавод) и сухого (Спасский цемзавод) способов производства со следующими показателями соответственно:

• экономия топлива — 20 и 12 %

• повышение производительности вращающейся печи — 20 и 60 % .

Синтезированы два новых трехкомпонентных соединения состава ЗСаО 2АЬОз гпО и 14СаО 5АЬОз бгпО , которые являются гидравлическими вяжущими, превосходящими по прочности многие алюминаты кальция и могут применяться в качестве высокотемпературных замазок специального назначения.

Получены рентгенометрические характеристики в виде набора межплоскостных расстояний и соответствующих им максимумов интенсивности для пяти новых синтезированных фаз, позволяющие идентифицировать их в составе технических продуктов. Данные двух новых алюмоцин-

катов кальция введены в Американскую рентгенометрическую картотек Результаты диссертации используются в курсах лекций « Химия тве дого тела» и «Химическая технология вяжущих материалов», читаем! студентам специальности 25.08.01.

Апробация работы.

Результаты работы представлялись на VI, IX, X Международш конгрессах по химии цемента (Москва, 1974 ; Нью-Дели, Индия, 199: Гетеборг, Швеция, 1997);

IV - IX Всесоюзных совещаниях по химии и технологии цемен (Москва, 1969,1978, 1980, 1983, 1988, 1996 гг.);

IV - V Международных семинарах по цементу и строительш материалам (Нью-Дели, Индия, 1994,1996 гг.) , VII Всесоюзном совей нии по экспериментальной минералогии и технической петрограф (Львов, 1964), II Всесоюзном совещании по химии окислов при высок температурах (Ленинград, 1967), VI Всесоюзном симпозиуме по изомс физму (Звенигород, 1988), Научных Чтениях (Белгород, 1989, 1995, 1S гг.), Научно-технической конференции «Прогрессивные строительн материалы и изделия на основе использования природного и техногеш го сырья» (Санкт-Петербург, 1992 г.); «Порошковая дифракция и хиы | кристаллов» (Санкт-Петербург, 1994 г.),

VII Совещании по кристаллохимии неорганических и коордш ционных соединений (Санкт-Петербург, 1995 г.), XII, XIII Междунарс ных совещаниях по рентгенографии минерального сырья (Сочи, 19 Белгород, 1995) и др.

На защиту выносятся:

« состав, количество, свойства и условия образования высококрем земных низкотемпературных расплавов в интервале температур 112 1280°С;

» интенсифицирующий эффект высококремнеземного низкоосновнс расплава со снижением температуры спекания клинкера с 1450 1300°С;

■ двухшихтовая технология обжига цементного клинкера как спос реализации минерализующего эффекта высококремнеземных низ температурных расплавов;

» преимущества двухстороннего питания вращающейся печи в режиме двухшихтовой технологии;

" физико-химическое обоснование интенсификации процессов спекания клинкера в условиях быстрого обжига и при укрупненном помоле карбонатного компонента сырьевой смеси;

« вариант гегеровалентного изоморфизма гп+2 <-» А1+3 в технических оксидных системах с образованием новых трехкомпонентных соединений - алюмоцинкатов кальция состава : Са1*А!ю2пбОз5 и СазА^пОю ;

1 вариант гетеровалентного изоморфизма в двух тетраэдрических позициях по схеме: 2п+2+81+4->2А1+3 с образованием нового соединения, имеющего структуру мелилита и кристаллохимическую формулу Са2(А1о,бз2по,з7)(8Ь,б9А1о,з1)207.

■ наличие вяжущих свойств при водном затворении у синтезированных алюмоцинкатов кальция, расширяющие представления В.Ф. Журавлева о периодичности проявления вяжущих свойств у соединений элементов II группы периодической системы Менделеева;

' минерализующий эффект соединений Са14А1ю2пбОз5 и

Саи8тА1^Пз05б со снижением температуры спекания белого и железосодержащего клинкера до 1400°С и 1300°С соответственно ;

1 образование высокоосновных ферритных твердых растворов состава С3(АодРо,9) и Сз(Бо,33^0,67) с изменением фазовых соотношений в системах С-А-Р и С-Б-Р;

1 принцип регулирования последовательности взаимодействия компонентов при нагревании сырьевой смеси как способ интенсификации физико-химических процессов за счет создания заданной концентрационной неравновесности системы и образования низкотемпературных расплавов.

Исходные материалы и методы исследований.

Исследования проводились в основном на природных материалах 1ипецкого, Белгородского, Безмеинского, Спасского, Карачаево-1еркесского и др. цементных заводов. Для моделирования процессов в

лабораторных условиях использовались химические реактивы квалификации «ч», «чда», «хч», «оч».

В работе применялись такие широко распространенные методы исследований, как рентгенофазовый, термический, пирометрический, петрографический, рентгено - структурный, электронно - микроскопический, а также известные химические и физико-механические методы испытаний вяжущих материалов.

1.Условия образования низкотемпературных расплавов при нагревании цементной сырьевой смеси.

Процессы диффузии при спекании цементного клинкера в присутствии расплава протекают на 2 - 3 порядка быстрее, чем в твердой фазе, в связи с чем клинкерный расплав, его количество и свойства, начало образования и температурный интервал существования составляют предмет неослабевающего внимания исследователей. Предложенные способы снижения температуры образования расплава, основанные главным образом на традиционном использовании минерализующих добавок , не нашли широкого практического применения по экологическим соображениям или ввиду чрезмерного усложнения технологии при использовании нескольких добавок одновременно.

В данной работе рассматриваются вопросы физико-химической интенсификации процессов спекания цементного клинкера, основанные на увеличении количества расплава и снижении температуры его образования. Из представленного на рис Л изображения всех трехкомпонентных систем в виде общей развертки внешних граней четырехкомпонентной пирамиды СаО-БЮг-АЬОз-РезОз следует, что в смеси из четырех указанных оксидов, составляющих основу цементного клинкера, возможны 3-х компонентные составы, имеющие значительно более низкую температуру плавления, чем клинкерный расплав. Составы некоторых эвтектик, приведенные в табл.1, свидетельствуют о том, что снижение температуры плавления может быть достигнуто соответствующим уменьшением содержания оксида кальция.

Для исследования возможности образования низкотемпературных расплавов в цементной сырьевой смеси, т.е. вне области их существования на диаграммах состояния, проведена серия экспериментов, в которых целенаправленно изменена концентрация реагирующих компонентов и последовательность их взаимодействия.

F

Рис.1. Объединенная диаграмма трехкомпонентных систем в четырехкомпонентной системе C-S-A-F.

2. Влияние последовательности взаимодействия компонентов при нагревании цементной сырьевой смеси на процессы спекания клинкера.

На композициях из оксидов были смоделированы возможные варианты различной последовательности взаимодействия компонентов сырьевой смеси, состав которой представлен в варианте 10, табл. 2.

При этом предварительным обжигом при 1400°С в течение 30 минут осуществлено взаимодействие двух или трех оксидов во всех возможных сочетаниях. Полученные композиции после измельчения дошихтовывались недостающими компонентами до одинакового конечного состава, соответствующего смеси варианта 10, и обжигались повторно при

температурах 1 100, 1250, 1300, 1350 и 1450°С с изотермической выдержкой в течение 30 минут и последующим быстрым охлаждением на воздухе.

Оценка степени взаимодействия компонентов осуществлялась рентгенофазовым анализом, а также по количеству не вступившего в реакцию оксида кальция по данным эти-логлицератного метода (табл. 3).

Таблица 1

Составы легкоплавких эвтектик

№ ФАЗЫ Химический состав, мас.% Тип., °<

п/п СаО БЮ2 А1203 Ре203

1 САБг + СБ +8 23,25 62,0 14,75 - 1170

2 СА82 + СгАБ +аСБ 38,00 42,0 20,00 — 1265

3 СА+СР+С2Р 27,80 — 10,50 61,70 1190

4 С А+/С Аз-СБз + СИ 26,00 - 10,50 63,50 1180

5 СА+1САз~СГзи + СР2 21,20 - 5,50 73,30 1175

6 СЗА+С28+С4АР 54,80 - 22,70 16,50 1338

Варианты последовательности взаимодействия компонентов

лганты vsecett Композиции предварительного обжига Компоненты дошихтовки

Вид Состав

1 Двухкомпонентная KIII + KIV KI+KII

2 Двухкомпонентная KII + KIII KI+KIV

3 Двухкомпонентная КII -I- КIV KI+ К III

4 Трехкомпонентная КII + Kill -(-к IV KI

5 Двухкомпонентная KI + KIV KII+ К III

6 Двухкомпонентная KI4-KIII KII+ KIV

7 Двухкомпонентная KI+KII К III +KIV

8 Трехкомпонентная KI+Kin + KIV KII

9 Четырехкомпонентная KI -50 + KII + Kill + К IV KI-17

10 Четырехкомпонентная KI+KII+ Kill + KIV —

11 Трехкомпонентная KI+KII+ Kill KIV

12 Трехкомпонентная KI+KII+ KIV KIII

13 Двухкомпонентная смесь 1+смесь 7

14 Двухкомпонентная смесь2+смесь 5

15 Двухкомпонентная смесьЗ+смесь 6

Состав компонентов : KI - СаО (67%); KII - SiCh (22%);

КШ - АЬОз (6%); KIV - Fe203 (5%)

Порченные результаты показывают, что предварительное взаимодействие дов по рассмотренным вариантам приводит к изменению структуры и состава реа-ов, существенно изменяет кинетику и гоаклрттелыюстъ взаимодействия, оказыва-адаклвие на состав и структуру конечных фаз и на гвдратационную активность «ированного клинкера. Кратко эти изменения состоят в следующем.

___ ____Таблица 3

лера сей таено и.2 Содержание неусвоенного оксида кальция по высоте пика л о 6= 1,700 А, мм, при температуре обжига, С.

1100 1250 1300 1350

1 226 160 126 59

г 206 145 95 48

3 210 133 94 42

4 180 112 68 41

5 198 167 120 26

6 195 153 140 76

8 154 130 128 49

9 150 108 65 20

10 280 182 157 83

Предварительное взаимодействие БегОз и АЬОз (вариант 1) пр водит к образованию взаимных твердых растворов, которые при повто ном нагревании в составе всех оксидов несколько ускоряют реакщ взаимодействия компонентов в сравнении с исходным вариантом 10, к гда оксиды подвергаются обычному одновременному взаимодействию.

Нагревание БЮг с АЬОз (вариант 2) и с Ре20з (вариант 3) прив дат к образованию активной формы а-кристобалита, межплоскостш расстояния в кристаллической решетке которого увеличены внедривш мися большими по размеру ионами железа и алюминия. При совместнс

обжиге БЮг, АЬОз и БегОз (вариант 4) кроме СС-кристобалита образ ется значительное количество активного муллита. Смеси 2,3,4, в табл. 2 3 отражают влияние кремнеземного компонента, активированного оке дами алюминия и железа, на процессы образования клинкера. Одновр менное присутствие обоих полуторных оксидов (вариант 4) оказыва наибольшее воздействие. Обжиг смеси по варианту 4приводит к пояш нию при 1250°С максимального количества железосодержащего гелен та, который является характерным признаком образования высококре неземного низкотемпературного расплава , обеспечивающего повыше ную реакционную способность смеси 4.

При нагревании смеси СаО + АЬОз + БегОз (вариант 8, табл. 2 3) кроме СзА и С*АР установлено образование неизвестного высокос новного железистого твердого раствора предельного состава СзСАодРо, Предварительное взаимодействие оксидов алюминия и железа с оксид* кальция снижает скорость его последующего усвоения в твердофазов! реакциях в большей степени, чем взаимодействие полуторных оксидо! кремнеземом, однако с образованием расплава воздействие оксида же; за через известковый компонент выше 1350°С оказывается более благ приятным (смесь 5, табл. 3).

Рис. 1. Температура плавления низкоосновных высококремнезем ных составов в системе С - Б - А - Р 1,2,3,4,5 - эвтектические точки на диаграмме С -Б - А

При совместном обжиге СаО + БЮг + РегОз (смесь 12, табл.2) установлено образование еще одной неизвестной высокоосновной фер-ритной фазы состава Сз^о.ззРо.ет) , благодаря которой в быстро охлажденных высокожелезистых клинкерах фактическое содержание Сз8 оказывается на 10-12% меньше расчетного.

Рентгенометрическая характеристика высокоосновных феррит-ных фаз занимает промежуточное положение между С2Р и СбАБг в ряду известных алюмоферритов кальция (табл. 4).

В вариантах 13, 14, 15 повторному нагреванию подвергнуты предварительно обожженные смеси 1 и 7; 2 и 5; 3 и 6 соответственно. Результаты, приведенные в таблице 5, показывают, что химическая активность на заключительном этапе спекания смеси 15 значительно выше, чем смеси 14. Следовательно, более предпочтительно предварительное взаимодействие СаО + АЬОз и Ре20з +БЮ2, а не наоборот.

Таблица 4

С2Р С3(АодРо.9) Сз(8озэРо.в7) СбАР2 СбА1.5р1.5 СеА^ СвАзР

п 1,% п 3,% *Х п 1,% ¿X п 1% г/ ° -,А п 3,% и п 1,%

7.450 10 7.375 И 7.330 33 7.320 60 7.310 51 7.290 47

3.910 12 3.890 6 3.880 7 3.857 4 3.835 5 - -

3.708 21 3.678 21 3.675 22 3.670 18 3.648 20 3.630 27

2.959 10 2.950 7 2.945 13 2.940 4 2.920 6 2.910 7

2.803 41 2.797 37 2.801 47 2.788 41 2.774 33 2.765 36

2.718 41 2.710 43 2.687 49 2.679 53 2.663 41 2.656 41

2.687 100 2.667 100 2.658 100 2.648 100 2.638 100 2.633 100

2.614 16 2.607 21 2.589 17 2.582 20 2.571 17 2.567 18

2.190 11 2.181 10 2.170 11 2.160 12 2.150 12 2.140 14

2.085 17 2.076 14 2.060 24 2.050 32 2.045 32 2.040 41

1.950 40 1.941 31 1.937 35 1.930 35 1.922 28 1.914 42

1.888 11 1.873 10 1.870 11 1.866 10 1.859 7 1.850 10

1.850 20 1.841 17 1.820 86 1.817 56 1.812 26 1.810 32

1.746 13 1.743 17 1.740 11 1.734 12 1.728 11 1.721 11

1.592 20 1.588 14 1.585 14 1.580 15 1.573 15 1.568 15

1.546 10 1.542 16 1.546 12 1.540 14 1.533 10 1.528 13

1.528 12 1.523 12 1.526 7 1.520 7 1.516 6 1.514 8

Номера смесей (см. табл.2) Содержание неусвоенного БЮг и СаО при температуре, °С

1100 1250 1300 1350

БЮ2 СаО БЮг СаО ЭЮг СаО БЮ! Са<

14 150* 195** 84 135 60 88 20 22

15 115* 220** 32 115 21 82 12 5

о

* Высота пика <1= 4,04 А,мм — для БЮг;

о

** Высота пика <1= 1,700 А,мм — для СаО ;

Предварительное взаимодействие реагентов оказывает влияние не только на кинетику и промежуточный фазовый состав, но и на структуру и на гидратационную активность клинкера. Оптимальным оказался вариант 8, в котором сначала были сформированы алзоминатная и алю-моферритная фазы, а последующим обжигом с дошихтовкой кремнезема образованы силикатные минералы. Микроструктура такого клинкера отличается мелкой, равномерной, четкой кристаллизацией минералов без взаимных включений фаз.

Значения гидравлической активности синтезированных клинкеров, измельченных с 4% гипса, в образцах кубической формы с размером ребра 1,41 см из цементной пасты с водоцементным отношением 0,25, приведены в таблице 6.

Из таблицы 6 следует, что изменение последовательности взаимодействия реагирующих компонентов оказывает значительное влияние на гидравлическую активность клинкера. Прочность цементного камня на сжатие в возрасте 3-х суток изменяется от 50 до 126 МПа, т.е. более чем в два раза. Наблюдается широкий интервал прочности и после 28 суток твердения в пределах 98- 175 МПа при высокой абсолютной величине, почти в два раза превосходящей активность клинкера обычной технологии (клинкеры 8 и Ш табл.6).

Номера клинкеров согласно табл. 2 Удельная по-2 верхность, кг Прочность на сжатие, МПа, в возрасте, суток:

3 28

1 370 84,5 143,8

2 360 68,1 107,2

3 330 88,2 133,8

4 310 88,9 144,4

5 280 50,0 138,7

б 360 73,3 159,4

7 280 82,1 132,9

8 330 126,2 175,2

9 350 57,9 123,7

10 310 67,3 98,6

11 300 78,5 129,8

12 330 77,3 172,1

13 280 99,8 126,3

14 310 84,2 133,7

15 320 82,0 148,9

Естественно, не все лучшие варианты могут быть реализованы на практике из-за отсутствия соответствующих природных компонентов в чистом виде, однако в определенной степени рассмотренные особенности взаимодействия могут иметь место в процессе нагревания заводских сырьевых смесей, содержащих такие предварительно подвергнутые тепловой обработке компоненты, как шлаки и золы или нефелиновые шла-мы.

Наибольший интерес представляет вариант 9, в котором наблюдается наименьшее количество СаО, не вступившего в реакции в исследуемом интервале температур. Ускорение реакций взаимодействия при этом обусловлено тем, что выбранное сочетание компонентов предварительного нагревания образует расплав при 1200°С. Последующий обжиг с дошихтовкой СаО позволяет получить клинкер заданного состава при наиболее низкой температуре из всех рассмотренных вариантов.

Полученные в данном разделе результаты позволили выдвинуть принцип регулирования последовательности взаимодействия компонентов при нагревании их смеси как способ создания заданной концентрационной неравновесности системы , позволяющий:

• интенсифицировать процессы взаимодействия реагентов ;

■ придавать продуктам обжига заданные свойства, изменяя состав и структуру их фаз;

■ повышать гидравлическую активность вяжущей системы. Применительно к цементному клинкеру принцип регулирования последовательности взаимодействия компонентов развит в способе двухших-товой технологии.

3. Образование высококремнеземного низкоосновного расплава н его влияние на процессы синтеза клинкера.

Принцип регулирования последовательности взаимодействия компонентов путем создания заданной концентрационной неравновесно-:ти позволяет формировать составы, обладающие значительно более шзкой температурой плавления , чем клинкерный расплав. Выбор таких составов можно было бы осуществить на основе четырехкомпонентной ■-истемы С-Б-А-Р, но она в объеме своего тетраэдра изучена лишь в очень ограниченной области: в частности в системе С-СгБ-СпАтС^АР (Ли и 1аркер, 1934, 1935 гг.) и в системе С-СгЗ-С^-СгР (Швайз, 1946).

Таким образом, составы, обладающие наиболее низкой темпера-урой плавления в системе С-Б-А-Р, остаются неизвестными. Поиск низ-гатемпературных составов в этой области осуществлен по отдельным очкам в сечениях, соответствующих составам с содержанием РегОз в ин-ервале 10-16,7 %. В сечениях выбраны 5 точек, проекции которых на юноваиие пирамиды образуют известные эвтектики в системе С-Б-А с

емпературой плавления 1170, 1265, 1310, 1380 и 1455 °С. Таким образом, оставы 1 - 5 в таблице 7 представляют собой железосодержащие аналои эвтектик системы С-Б-А. Температуры плавления составов указанных

яти точек, по данным термического анализа (рис.2) , на 35 -175°С ниже,

ем в отсутствии РегОз, и находятся в интервале 1130 - 1280°С.

Закристаллизованные составы пяти указанных точек диаграммы ■-Б-А-Р (рис. 3) представлены низкооснозными соединениями: состав над точкой 1 включает геленит, псевдоволластонит, однокаль-циевьш феррит и а-кристобалит. Значительная часть материала остается в стеклообразном состоянии, о чем свидетельствует высокий фон над штриховой линией на дифрактограмме;

закристаллизованный состав над эвтектической точкой 2 содержит в основном геленит, псевдоволластонит и некоторое количество а-крисгобалита;

• над точкой 3 состав представлен главным образом геленитом и псев-доволластонигом. Оксид железа, как и в предыдущей точке, не образует самостоятельной фазы, а входит в силикатные соединения;

• продукт кристаллизации над точкой 4 содержит С4АР, СгАБ и незначительное количество СА;

• над точкой 5 расплав состоит преимущественно из СвАгР;

Три первых состава в принципе пригодны для получения порт-ландцементного клинкера. Состав 3 может быть взяг в количестве 52% с дошихтовкой 48% СаО, но величина кремнеземного модуля клинкера получается в 2 раза ниже оптимальной величины : КН= 0,92; п= 1,05; р= 1,00. Состав 2 обеспечивает максимальное содержание расплава , равное 58% , однако кремнеземный модуль клинкера остается заниженным : КН=0,91;п=1,74; р=1,00.

Состав I обеспечивает оптимальные модули клинкера ( КН=0,92; п = 2,10; р = 1,00), но при количестве расплава в 40%, которое заметно выше, чем в существующей технологии, но ниже, чем в составах 2 и 3.

Проведенный анализ показывает, что составы, оптимальные по количеству расплава и температуре его образования, находятся на диаграмме состояния С-8-А-!7 левее рассмотренных трех точек, а их проекции на плоскость С-Б-А располагаются левее эвтектических точек с температурой плавления 1265 и 1310°С соответственно.

Приведенные в таблице 7 составы показывают, что снижение температуры плавления в цементной смеси может быть достигнуто созданием соответствующей концентрационной неравновесносги путем выделения части компонентов в виде самостоятельной шихты. Наиболее удачной и простой в технологическом исполнении является операция изъятия из исходной сырьевой смеси часта известково-карбонатного компонента в виде самостоятельной шихты. Создание низкотемпературных составов осуществляется специально разработанным способом двухшихто-вой технологии.

I у

* АД'к^А^"^

д -

■/■ - еС'С5 □ - яС-лр-т($10,) ® - С4 А г О - СсА,Г

а- СА

Л дЛ\"

В /

А

("лЧ*

5

Рис.3 Фазы низкоосновных высокремнеземных закристаллизованных составов в системе С - Э - А - Р 1*5- эвтектические точки на диаграмме С - Б - А.

Суть двухшихтовой технологии состоит в том, что, если из сост ва исходной сырьевой смеси выделить заданную часть известков* карбонатного компонента в виде самостоятельной шихты-И, то оста шаяся часть исходной смеси в виде шихты-1 образует состав с температ рой плавления значительно более низкой, чем у клинкерного расплава.

Для закрепления легкоплавкого состава необходима его предв рительная раздельная тепловая обработка до спекания }после чего о( шихты обжигаются совместно для завершения синтеза клинкера.

Количество карбоната кальция, выделяемое в виде самостоятел ной шихты-Ц, может варьировать в интервале 35 - 65 % от всей смес При этом в указанных пределах изменяется количество легкоплавкс шихты-1, а также ее состав и температура плавления,согласно данны приведенным в таблице 7.

Представленный способ двух шихт обладает рядом преимущест Он позволяет использовать состав исходной сырьевой смеси для расче вещественного и химического состава каждой шихты и их количестве ного соотношения как в исходном состоянии так и в прокаленном ввд соответствующем конечному составу клинкера.

3.1. Свойства низкотемпературных расплавов двухшихтовой технол гии.

В таблице 7 приведены составы, которые представляют наибол ший интерес для получения портландцементного клинкера. Широкий и тервал изменения химического состава по кремнеземному (п) и глинозе ному (р) модулям в 3 раза, по модулю основности (т0) в 4 раза позволя регулировать количество расплава от 15 до 60 % и изменять температу;

его образования от 1130 до 1280°С.

Обычный клинкерный расплав имеет основный (т0=1.21) и ну кокремнеземный состав. В отличие от него, расплавы двухшихтовой т« нологии по химическому составу являются низкоосновными и высок | кремнеземными-: их модуль основности в два раза ниже, а кремнеземш модуль в 15 раз выше, чем у обычного клинкерного расплава. Имен] благодаря вовлечению практически всего кремнезема в расплав, колт ство последнего возрастает в 2 раза. Температура плавления шихт завис от соотношения четырех главных оксидов, определяемого значениями чет рех модулей, снижаясь с уменьшением величины КН, п, р и Шо. Наряду с температурой плавления одним из главных свойств распла является вязкость, от величины которой зависят диффузионные проц< сы, лежащие в основе синтеза клинкерных минералов. Расчетные велич ны вязкости низкоосновных высококремнеземных расплавов двухшихт вой технологии (составы 7-15, табл. 7), приведенные на рис. 4 и рис.

свидетельствуют о том, что вязкость их в 2-3 раза выше, чем у обычного алюмоферритного клинкерного расплава. Вязкость расплавов возрастает с ростом величины кремнеземного (п) и глиноземного (р) модулей, но монотонно снижается при увеличении модуля основности (Ш0). Значения модулей п, р определяются составом конечного продукта - клинкера. Величина Шо может изменяться в значительных пределах, оптимальным является интервал 0,3< Ш0 5=0,9. Если Шо < 0,3, резко увеличивается вязкость расплава, при Шо >1 температура плавления становится выше

1280°С, и оба случая приводят к снижению эффективности действия легкоплавкой шихты на спекание клинкера.

Влияние некоторых из указанных показателей расплава на его реакционную способность оказывается взаимно противоположным. Так, снижение температуры плавления сопровождается уменьшением количества расплава и увеличением его вязкости, что может свести на нет положительный эффект более раннего плавления. Аналогично, увеличение количества расплава сверх 50% от массы клинкера приводит к быстрому росту температуры плавления, которая в конечном счете приближается к температуре обычного клинкерного расплава. В контексте сказанного, оптимальный состав низкотемпературного расплава может быть установлен лишь опытным путем. Это будет тот состав, который обеспечит наибольшую скорость и наибольшую степень участия оксида кальция в процессах синтеза клинкера. Количество СаО, вступившего в реакцию, определялось по содержанию свободного оксида кальция, которое находилось этилоглицератным методом и количественным рентгенофазовым анализом.

Номера шихт Содержание оксидов, масс.% Модули Тпл., °С

БЮа АЬОз БегОз СаО прочие элементы КН п Р Шо

1 54,04 12,85 12,85 20,26 - -0,036 2,10 1,00 0,254 1135

2 35,00 16,67 16,67 31,66 - -0,017 1,05 1,00 0,463 1180

3 36,68 10,55 10,55 42,22 - 0,206 1,74 1,00 0,73 1240

4 8,08 25,00 16,70 40,26 - -1,03 0,16 2,10 0,67 1265

5 7,26 27,50 16,70 48,58 - -1,29 0,16 1,65 0,94 12 80

6 41,20 10,20 10,00 28,10 М0О-7,О КгО-3,5 0,06 2,04 1,02 0,39 1200

7 39,88 12,98 9,33 33,86 3,95 0,082 1,79 1,39 0,54 1130

8 38,67 12,57 9,11 35,84 3,81 0,11 1,78 1,38 0,59 1170

9 44,56 9,30 5,29 37,10 3,75 0,16 3,05 1,76 0,63 1205

10 43,07 9,00 5,02 39,21 3,70 0,19 3,07 1,79 0,69 1240

11 32,13 10,33 7,61 44,80 5,13 0,28 1,79 1,33 0,89 1270

12 39,20 8,24 6,71 42,25 3,60 0,24 2,62 1,23 0,78 1215

13 38,61 9,67 7,68 40,48 3,56 0,20 2,22 1,26 0,73 1205

14 33,41 8,41 6,65 48,16 3,37 0,34 2,22 1,13 0,99 1275

15 37,45 6,00 4,20 46,93 5,42 0,34 3,67 1,43 0,98 1170 ф

16 41,19 7,83 8,92 38,30 3,75 0,19 2,46 0,89 0,66 1200

17 37,69 9,87 7,67 41,73 3,18 0,22 2,15 1,28 0,75 1190

18 36,00 9,51 9,37 44,38 0,72 0,25 1,91 1,01 0,80 1220

19 38,85 10,30 10,21 39,98 0,67 0,18 1,89 1,01 0,67 1175

20 39,59 11,25 7,56 40,81 0,71 0,18 2,10 1,49 0,70 1180

21 43,17 12,35 8,31 35,48 0,69 0,10 2,09 1,49 0,55 1165

22 34,68 7,84 7,86 45,99 3,63 0,31 2,21 1,00 0,91 1200

23 64,80 18,70 1,32 13,80 1,33 -0,006 3,24 14,17 0,16 1305

24 50,50 11,80 1,04 34,40 2,26 0,10 3,93 11,35 0,54 1275

25 42,80 11,80 0,09 43,00 1,00 0,19 3,37 13,11 0,78 1290

О 55

¡го,! — о;: "50 5 1боо

температура, С

Рис.4 Влияние состава на вязкость низкоосновных высококремнеземных расплавов (расчетные данные).

КР - вязкость клинкерного расплава при 1450°С (экспериментальные данные)

7 -г 15 - номера шихт в табл.7

Шихта 7, табл.7

0,45 - -0.4 ! -

о,з5 ; — 0,3 — 0 25 ' —

0,2 ---

0.15

|

0,1 .....-

10

135'ОсС

50

60

Шихта 9, табл.7

70

"У1 _

50 60

Содержание СаО, мольн. %

70

Рис. 5. Зависимость вязкости низкоосновных высококремнеземных расплавов от насыщения известью ( расчетные данные)

ЬСР - вязкость клинкерного расплава при 1450°С ( экспериментальные данные);

3.2. Влияние низкотемпературных расплавов на спекание клинкера.

Главные свойства легкоплавкой шихты : температура плавления, вязкость, поверхностное натяжение и количество расплава проявляются совместно как химическая активность шихты в процессах клинкерообра-зования. Активизация реакций синтеза минералов при спекании клинкера является главным и самый важным качеством легкоплавкой шихты, объединяющим все ее свойства.

В лабораторных условиях двухшихтовая технология моделировалась следующим образом. Визуально определялась температура плавления легкоплавкой шихты пироскопическим методом как температура, при которой наблюдается массовое оплавление образца. Легкоплавкая

шихта подвергалась спеканию при температуре, на 30 - 40° ниже температуры плавления во избежание образования приваров. Спеченная и тонко измельченная легкоплавкая шихта I смешивалась с соответствующим количеством известково-карбонатного компонента (шихта II) и в виде спрессованных таблеток подвергалась повторному обжигу одновременно с аналогичными образцами исходной сырьевой смеси одинакового конечного состава по клинкеру. После достижения соответствующей температуры в образцах, составленных из двух шихт, образуется низкотемпературный расплав, и последующие реакции синтеза минералов протекают с участием этого расплава.

Оба способа обжига клинкера - существующий и двухшихтовый апробированы первоначально на чистых оксидах по двум режимам обжига:

■ быстрому, приближенному к сухому способу обжига в печах с циклонными теплообменниками;

■ постепенному, соответствующему обжигу клинкера в печах мокрого способа производства.

Быстрый обжиг осуществлялся введением материала в разогретую до заданной температуры печь с изотермической выдержкой и последующим охлаждением на воздухе. При постепенном обжиге материал нагревался вместе с печью со скоростью 400 °/час и после аналогичной изотермической выдержки охлаждался на воздухе.

Приведенные в таблице 8 результаты показывают, что усвоение оксида кальция в присутствии низкотемпературного расплава происходит значительно интенсивнее, чем по существующей технологии и практически завершается при 1300-1350°С. Быстрый режим обжига обеспечивает большую степень спекания клинкера, чем постепенное нагревание. Преимущество быстрого обжига в усвоении свободного оксида кальция по сравнению с более длительным постепенным нагреванием требует особого рассмотрения.

Способы обжига, модули клинкера Исходная смесь Содержание свободного СаО, %

Быстрый обжиг при температуре, С Постеленный обжиг при температуре, °С

Состав Количество, % 1250 1300 1350 1250 1300 1350

Двухших- товый, КН= 0,93 п = 2,04 Р*1.02 ЛШ-1* ЛШ-Н (СаО) 50 50 17,05 0,73 0,10 17,78 10,33 0,77

Существующий КН= 0,93 п= 2,04 р= 1,02 СаО Si02 АЬОз ЕеЮз MgO К20 64,05 20,60 5,10 5,00 3,50 1,75 24,52 5,14 1,10 31,63 12,63 2,46

*- легкоплавкая шихта 6, табл.7.

Сам автор быстрого обжига М.Ф. Чебуков объяснял это преимущество совмещением процессов диссоциации исходных компонентов и синтеза новых соединений, которое осуществляется между ультрадисперсными и максимально дефектными оксидными фазами, появившимися в момент диссоциации карбоната кальция и глинистых минералов.

Для выяснения особенностей процесса быстрого обжига была выполнена специальная серия опытов, в которых цементная сырьевая смесь, спрессованная в таблетки (010 мм, h5 мм) обжигалась по быстрому режиму

при 1100, 1150 и 1200°С в течение 30 минут, после чего таблетки подвергались повторному кратковременному обжигу при 1350°С в течение 5 и 10 минут. Контроль неусвоенного оксида кальция в образцах (рис. 6) позволил установить, что количество оксида кальция, которое вступило в реакцию в течение 5 минут кратковременного обжига зависит от температуры предварительного нагревания и для 1100, 1150 и 1200°С составляет соответственно 70, 62 и 46% от начального содержания свободного СаО. Активное зародышевое состояние фаз при этом исключено режимом предварительного нагревания, степень их спекания и рекристаллизации в выбранном интервале температур отличается незначительно и не может оказать существенного влияния на скорость усвоения СаО.

9,1. I

5& 5Ь 43 Ы

36 ЪО 24 18 11

СаОсе,%

л

ю

-7

- 4

- 5

-2

- 1

1100

1150

1200

1СаОсв//

30

¿7

24

21

18

15

11

температура предварительного обжига, С

6. Синтез клинкера при кратковременном обжиге при 1350°С

1 - обжиг в течение 5 мин. нерастертон таблетки;

2 - обжиг в течение 5 мин. смаборастсртой спрессованной таблетки;

3 - обжиг в течение 10 мин. нерастертой таблетки;

Р — количество расплава в начале кратковременного обжига.

I

О

5

I

Рентгенофазовым анализом установлено, что при низкотемператур

ном обжиге (1100-1150°С), а также при кратковременном (1-3 мин.) высо котемпературном нагревании цементной сырьевой смеси образуютс. низкоосновные фазы: геленит и псевдоволластонит, которые являютс главными компонентами низкотемпературных высококремнеземных рас плавов. Именно эти расплавы являются основным фактором, обеспечи вающим повышенную скорость спекания клинкера в условиях быстрог обжига. Образование низкотемпературных расплавов при быстром высс котемпературном нагревании обусловлено тем, что первичные низкоос новные силикаты, алюминаты и ферриты кальция, будучи легкоплавким по своей природе, переходят в расплав. В рассмотренной серии опыто количество расплава (расчетное) составило 52, 47 и 32% для образцо

предварительного обжига 1100, 1150 и 1200°С соответственно. Образе вание низкотемпературного расплава подтверждено прямым эксперимеь

том: образец сырьевой смеси, предварительно обожженной при 1100°С течение 30 минут, после отмывки неусвоенного оксида кальция в дистш

лированной воде в последующем нагревании расплавился при 1230°С.

Ввиду более низкой степени подготовки исходного материала из-: меньшей длительности процесса, количество низкотемпературного ра плава при быстром обжиге обычной сырьевой смеси меньше, чем в дву: шихтовых смесях, но оно достаточно для того, чтобы обеспечить бот полное усвоение извести в сравнении с постепенным нагреванием. Пр имущества двухшихтового процесса, для которой всегда характерен у коренный режим обжига, проявляются в значительно большей степе* при сравнении с постепенным нагреванием. Однако в целях эконом! энергоресурсов в последующих экспериментах для сравнения принят 6i сгрый обжиг обычной сырьевой смеси, хотя он меньше отличается < двухшихтового способа, чем режим постепенного нагревания.

Двухшихтовая технология обжига клинкера отрабатывалась i сырьевых материалах шести цементных заводов в широком интерва

модулей (КН = 0,75 -г- 0,93; п= 1,80 4- 3,50; р= 0,97 9,98) при содерж нии легкоплавкой шихты от 40 до 60 %. Режим обжига - резкий. Пол ченные результаты, приведенные в таблице 9, показывают, что в прис> ствии низкоосновного низкотемпературного расплава в способе дв) шихтовой технологии спекание клинкера протекает интенсивнее и зака

чивается при 1300-1350°С, что на 100-150°С ниже, чем при существу щем способе.

Процесс синтеза клинкера в присутствии низкоосновного низкоте пературного расплава имеет ряд характерных особенностей, которые

О ш» р,% С,%

Л1/ите.М>К°с*п1 оХжиы, исиН-

Рис. 7. Особенности синтеза клинкера ( КН =0,92; п = 2,53;р = 1,15)

по двухшихтовой технологии при 1350 °С . С - неусвоенный СаО, %; р - количество расплава, % ;

Шо - модуль основности продукта синтеза, в долях по массе; О - основность продукта синтеза, в мольных долях .

рассмотрены на примере быстрого обжига двухшихтовой смеси при

1350° С в интервале от 1 до 30 минут (рис. 7). По данным химического состава исходной смеси и количеству неусвоенного СаО расчетным путем определены фазовый состав, массовый модуль основности и основность в молях продуктов обжига после кратковременного нагревания в течение 1, 5, 10 и 15 минут. Результаты расчета фазового состава подтверждены ренггенофазовым анализом (РФА).

Установлено при этом, что уже в течение первой минуты обжига в реакцию вступает 20% СаО, через 5 минут — 29%. Расчетный фазовый состав продуктов обжига после одной минуты нагревания, %: СаОсв - 28, СгАБ - 21, а-СБ - 21, СИ - 10, СзЗг - 20. Общее количество продуктов реакции, достигающее 72%, еще может находиться в виде расплава при

температуре 1310-1330°С. Однако по данным РФ А, в спеке нет СзБз, а есть СгБ, который, кристаллизуясь, снижает количество расплава до 48%. Через 5 минут содержание расплава составляет 38%, а через 10 минут остается обычный алюмоферритный клинкерный расплав (25%).

Таким образом, главное отличие двухшихтового процесса обжига клинкера состоит в том, что образующийся при этом низкотемпературный расплав меняет механизм реакции синтеза клинкерных минералов с твердофазового на жидкостный с соответствующим интенсифицирующим эффектом. Несмотря на сравнительно кратковременное действие (5-7минут) высокоосновных кремнеземных расплавов, более низкая температура образования и в два раза большее их количество позволяют завершить спекание клинкера при 1300-1350° С, что на 100-150° С ниже, чем по существующей технологии. Указанному эффекту способствует способность высококремнеземных расплавов резко (в 2-4 раза) снижать свою вязкость на начальной стадии насыщения известью вплоть до 65% мольных (60% массовых) (рис. 5). Важной особенностью синтеза клинкера по двухшихтовой технологии является жидкофазный механизм ситеза всех составляющих его минералов.

Разновидность сырьевых материалов не имеет существенного значения. Технологическое преимущество приобретают мергели, состав которых такоЕ, что для получения на их основе легкоплавкой шихты необходима лишь незначительная дошихтовка железосодержащим компонентом (2-3 %). Заметный эффект на свойства легкоплавкой шихты оказывает шлак фосфорного производства. При близких составах, шихта на

основе фосфошлака обнаруживает на 100°С более низкую температуру плавления, вероятно, из-за наличия в шлаке примесей фосфора и фтора. Степень усвоения оксида кальция при этом максимальна (шихта 13, табл.9).

Таблица 9

Номера шихт по табл.7 - Состав друл-ШИХГОВЫХ смесей прокаленных,' Модули Содержание свободного СаО, % Примечание: сырьевые материалы цементных, заводов

Легкоплавкая шихта ЛШ-1 Ш-П (известь) В двухшнхтовых смесях при температуре обжигец °С По обычной технагогии при температуре обжига, °С

КН п Р 1200 1250 1300 1350 1400 1200 1250 1300 1350 1400

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

7 51,10 48,90 0.75 1,80 1,30 16,20 7,91 0,59 0 — 26,01 9,90 0,66 0,16 _

8 50,83 49,17 0,80 1,80 1,30 18,53 9,87 0,57 0 _ 31,39 12,80 1,06 0,16 —

9 51,38 48,62 0,75 2,90 1,55 24,17 10,34 0,49 0 — 28,76 13,14 0,67 0,16 —

10 51,09 43.91 0,80 2,90 1,55 27,14 14,93 2,01 0 — 34,44 20,55 6,26 0,83 —

11 50,91 49,09 0,92 2,20 1,30 17,00 16,69 3,87 0,38 — 21,27 9,90 7,84 1,55 —

12 60,00 40,00 0,92 2,20 1,30 16,50 16,50 2,44 0,35 — 21,27 19.70 7,84 1,55 —

13 60,00 40,00 0.90 2,80 1,30 5,13 0,49 0,14 0 — 6,18 2,79 0 0 — фосфо-шлаж

14 51,00 49,00 0,93 2,39 0,97 — _ 10,14 2,02 0,50 — — 12,08 3,72 0,78 БЦЗ

15 40,00 60.00 0,90 2,40 1,42 _ 11,83 2.89 1,44 0,50 — 9,22 5,42 4,28 1,75 БезЦЗ

16 50,00 50.00 0,91 2,05 1,10 — 15,20 7,10 0,9 0,30 — 14,10 12,70 1,90 0,69 Снаажнй цемзявод

17 45,45 54,55 0,91 2,05 1,10 — 14,80 6,90 1.10 0.30 _ 14.10 12,70 1,90 0,69

18 45,64 54,36 0,90 2,24 1,54 — 14,66 7,85 0 _ _ 16,56 9,66 1,81 0,6!

19 41,11 58,89 0,90 2,24 1,54 — 15,44 8,55 0 — — 16,56 9,66 1,81 0,68

го 45,30 54,70 0,90 2,19 1,16 — 12,00 1,52 0,68 0 — 16,22 5,07 2.36 2,19 К-ЧЦЗ

Мапожелезнстые составы (белый клинкер)

1300° 1350° 1400° 1450° — 1300° 1350° 1400° 1450° —

21 32,00 68,00 0,90 3,50 9,98 12,00 7,62 2,58 1,05 — 15,26 11,15 5,02 1,14 — ЩЭТров-ский аеизавод

22 42,00 58,00 0,90 3,50 9,9» 10,3» 6,00 1,60 0,53 — 15,26 11,15 5,02 1,14 —

23 50,50 49,50 0.90 3.50 9,98 12,65 6,80 2,23 0,59 — 15,26 11,15 5,02 1,14 —

При постоянных значениях КН=0,91 и р=1,1 изучено влияние на процессы спекания клинкера кремнеземного модуля, величина которого принималась равной: 1,80; 2,20; 2,60; 3,00; 3,50. Контроль степени спекания по количеству неусвоенного оксида кальция показал, что легкоплавкая шихта интенсифицирует спекание клинкера при всех изученных значениях

кремнеземного модуля в заданном интервале температур обжига (1200 -1350°С) и ускоряющее действие тем значительнее, чем меньше п, оптимальная величина которого в способе двухшихтовой технологии находится в пределах П = 1,8-г- 2,20. Изменение глиноземного модуля ( р= 0,80; 1,10; 1,50; 2,50) не выявило однозначной зависимости в степени усвоения СаО. Более предпочтительной является величина р=1,10 -5- 1,50 при КН= 0,91 и

П= 1,80 -г 2,20, хотя высокосиликатные легкоплавкие шихты интенсифицируют спекание и белого клинкера при значениях глиноземного модуля

в пределах 9 -г 14 (составы 21-23, табл.9).

Отдельно изучено влияние на спекание клинкера степени предварительной термообработки легкоплавкой шихты при температурах 1050,

1100, 1150, 1200 и 1240°С. Установлено, что высокая активность легкоплавкой шихты сохраняется при предварительном обжиге не ниже 1150°С, что

лишь на 100°С ниже температуры плавления. Недожог легкоплавкой шихты резко снижает ее реакционную способность: низкотемпературного расплава при этом не образуется, т.к. не закреплен спеканием его состав. Допустимая степень спекания легкоплавкой шихты в процессе предварительной термообработки, оцененная по количеству не вступивших в реакцию исходных оксидов, следующая: СаОсв - не более 3- 4%; SÍO2 - не более 7-8 %. Такой недожог устраняется в процессе последующего совместного нагревания обоих шихт при спекании клинкера.

Проведена серия опытов по влиянию степени дисперсности обеих шихт на спекание клинкера. Дисперсность регулировалась введением определенного количества ( от 10 до 50 %) шихты заданного фракционного состава с размером зерен в интервале, мм: 0,63 - 0,315; 0,315 - 0,200; 0,200- 0,080. Определение степени усвоения СаО в образцах, обоженньга

при температурах 1300 - 1400°С показало, что в способе двухшихтовой технологии содержание зерен легкоплавкой шихты, размером порядка 80- 200 мкм может быть допущено до 20 - 30 %. Это позволяет нивелировать отрицательное влияние частичного агрегирования легкоплавкой шихты в процессе предварительного раздельного нагревания, но степень

мола исходного материала должна быть при этом не ниже, чем в суще-вующей технологии.

Что касается карбонатного компонента, то здесь можно утверждать, о определенная степень увеличения размера зерен карбоната кальция составе цементной сырьевой смеси может быть полезной. Особенности эго необычного явления заслуживают более детального рассмотрения, тановлено, что в образцах, содержащих 30 - 50% фракции карбоната гсьция с размером зерен от 0,08 до 0,63 мм уже при 1300°С образуется ачительное количество расплава, придающего им бурый цвет, харак-эный для низкоосновной легкоплавкой шихты. Темный оплавленный ц спеков при 1400°С также свидетельствует о повышенном содержании зплава. При 30 - 40% фракции зерен 0,2 - 0,08 мм количество неусвоен-го оксида кальция в образцах, обожженных при 1300 - 1450°С было в а раза ниже, чем в заводской сырьевой смеси аналогичного состава и зной удельной поверхности. Более полное усвоение извести обусловле-действием повышенного количества низкотемпературного низкоос-зного расплава, однако для его образования в данном конкретном слу-5 не требуется готовить две шихты и подвергать их раздельному нагре-гаю до спекания. Дело в том, что низкотемпературный высококремне-гный расплав, этот характерный компонент двухшихтовой технологии, эазуегся в данном случае в составе обычной сырьевой смеси, но с уве-1енным размером зерен карбоната кальция. Механизм образования данного расплава следующий: часть оксида кальция порядка 30 - 40% всей смеси оказывается временно выведенной из сферы реакции в виде [тральных участков крупных зерен, в результате чего первично могут >азовываться только низкоосновные силикаты, алюминаты и ферриты ьция, которые при достижении соответствующей температуры обра->т расплав, детально описанный в двухшихтовой технологии. Изменяя мер зерен карбоната в сырьевой смеси, можно регулировать состав и ичество низкотемпературного расплава в процессе обжига. В серии ITOB на сырьевых материалах Липецкого цементного завода опти-[ьные условия получены при содержании 30 - 40% фракции зерен из-гняка, прошедших через сито 0,2 и оставшихся на сите 008. В каждом кретном случае степень измельчения карбонатного компонента долж-сорректироваться опытным путем.

В отечественной цементной промышленности накоплен опреде-ный положительный опыт по увеличению гранулометрии карбонатно-юмпонента в составе сырьевого шлама с повышением производитель-ги вращающихся печей и снижением расхода топлива на обжиг клина, однако положительный эффект объяснялся (И. В. Кравченко, В.В. [ашев и др.) избытком тепловой мощности вращающихся печей ьшого диаметра и представлялся как частный случай. Проведенными гериментами эффект укрупненного помола шлама получил правиль-

большого диаметра и представлялся как частный случай. Проведенными экспериментами эффект укрупненного помола шлама получил правильное теоретическое обоснование и после соответствующей отработки технологии помола (С. В. Терехович с сотрудниками) сможет занять положенное место в оптимизации процессов измельчения и обжига цементной сырьевой смеси.

4. Свойства известково-карбонатного компонента и его влияние на спекание клинкера.

В способе двухшихтовой технологии на спекание клинкера оказывает влияние не только легкоплавкая шихта -1, но и свойства шихты -И, представляющей собой известково-карбонатный компонент. После диссоциации карбоната кальция шихта в виде извести в процессе последующего нагревания испытывает совокупность структурных превращений, таких как спекание, рекристаллизация и обжиг, в результате которых значительно изменяется химическая активность оксида кальция в реакциях синтеза клинкерных минералов. Наличие примесей в составе исходного карбоната вносит дополнительные коррективы в структурные превращения СаО и спекание клинкера.

Измерением кажущейся плотности и условной микротвердости установлено, что добавки оксидов магния, марганца и титана практически не изменяют степени спекания СаО. Оксиды фосфора, свинца, висмута и фторид кальция в значительной мере препятствуют спеканию оксида кальция, что подтверждено дополнительно электронно-микроскопическими исследованиями. Оксиды железа, меди, ванадия и хрома повышают в 1,5-2 раза степень спекания СаО. Под влиянием примесей оксид кальция образует широкую гамму твердых растворов, в результате чего разность между экстремальными значениями параметра кристаллической решетки достигает заметной по атомным масштабам величины, составляющей 0,0275 А. Наибольшее воздействие на параметр кристаллической решетки СаО оказывают элементы, не образующие соединений и имеющие катионы с ионным радиусом, отличающимся от ионного радиуса кальция на 10 - 25%. Таковыми являются элементы II группы периодической системы Менделеева - магний, цинк, стронций и барий. Согласно величине ионного радиуса, магний и цинк вызывают сжатие кристаллической решетки оксида кальция, тогда как стронций и барий значительно увеличивают параметр элементарной ячейки СаО.

Методом термического анализа исследовано влияние добавок примесных элементов в виде оксидов, введенных в состав иэвестковогс компонента, на его взаимодействие с белитовым клинкером. Для сравнения изучали действие добавок, введенных в общую шихту. Установлено,

го кристаллизация наоборот задерживается. Указанное увеличение про-олжительности существования расплава способствует более полному и ктенсивному протеканию реакций синтеза клинкерных минералов. Ми-кмальное содержание свободной извести наблюдается при введении в зстав СаО оксида цинка, которое даже ниже, чем в присутствииСаРг.

Таким образом в способе двухшихтовой технологии представля-гся дополнительная возможность целенаправленного воздействия на роцесс спекания клинкера через карбонатно-известковый компонент, несообразно вводить в его состав вторичные продукты, содержащие ^обходимые активизирующие элементы , и предварительную раздель-/ю тепловую обработку проводить в агрегатах, исключающих рекри--аллизацию и спекание извести (циклонные теплообменники с декарбо-«атором).

5. Особенности минерализующего действия цинкосодержащих низкотемпературных расплавов.

Исследованиями на сырьевых смесях обычного серого портланд-¡мента установлено, что ХпО в количестве до 1% обладает значитель->ш минерализующим эффектом, уступающим лишь СаРг. При более осокой концентрации оксида цинка в клинкере, уменьшается содержа-ге СзА, что свидетельствует о преимущественном воздействии ЪпО на юминатную фазу. Этот факт полностью подтвердился в предпринятых следованиях системы СаО - А12Оз - ТлхО.

Ввиду того, что СаО - сильное основание, а АЬОз проявляет сла-1е кислотные свойства, при нагревании смесей с повышенным содержали СаО (35 - 40%) оксид цинка ведет себя как кислотный компонент и юявляет неизвестный вариант гетеровалентного изоморфизма, в про-ссе которого цинк замещает алюминий в алюмокислородных тетразд-х с образованием новых трехкомпонентных соединений состава : 114А1ю2п«Оз5 или 14СаО 5А1203 бгпО, СазА^пОю или ЗСаО 2АЬОз Ю.

Оба соединения синтезированы нагреванием смеси оксидов стехиомет-ческого состава до 1350 - 1400°С соответственно с изотермической выдержкой минут и последующим охлаждением на воздухе. Определена реттенометри-жая характеристика новых фаз в виде совокупности межплоскостных рас-зяний и интенсивносгей дифракционных максимумов, что обеспечивает их дежную идентификацию.

Медленным охлаждением из расплава по специальному режиму пучены монокристаллы новых соединений и определены параметры металлической решетки и атомная структура.

Рис.8. Структура Са^Ьс^ПбОзэ ( проекция на 110 ).

Соединение СанАЬс,2пбОз5 имеет гранецентрированную кубиче-

0

скую решетку с параметром элементарной ячейки а = 14,868 А и образует кристаллы в виде кубооктаэдров оранжевого цвета.

СоединениеЗСаО 2А12Оз ZnO кристаллизуется в виде бесцветных прозрачных гексагональных призм ромбической сингонии с параметрами о

(А): а = 5,142; Ь = 16,756; с = 10,710.

Кристаллическая структура СамА1к^ПбОз5 состоит из двух параллельных 001 слоев из шестичленных тетраэдрических колец, связанных друг с другом посредством тетраэдра и четверки тетраэдров, имеющих общую вершину. Между собой слои связаны с помощью тетраэдров, находящихся на 1/2 высоты по оси г, образуя бесконечный сложносочле-ненный трехмерный каркас из тетраэдров. В пустотах этого каркаса располагаются катионы кальция.

В структуре четыре из пяти независимых позиций, занятых Ъа. и А1, находятся в тетраэдрическом окружении, а пятая - в октаэдре, причем (А1, Zn) - октаэдр непосредственно не связан с тетраэдрическим каркасом, а окружен различными Са-полиэдрами (рис. 8 ).

Основу атомного строения соединения ЗСаО 2А12Оз 2пО составляет бесконечный трехмерный каркас из (А1, 7x1)- и А1- тетраэдров. Характерными структурными элементами каркаса являются пятичленные кольца тетраэдров, внутри которых располагаются катионы кальция. Атомы кислорода образуют вокруг них полиэдры двух типов: слегка искаженных октаэдров и восьмивершинников в виде квадратных антипризм. Наряду с пятичленными кольцами, можно выделить трехчленные из (А1, Ъп )-тетраэдров, параллельные плоскости Ш. (рис. 9).

Обе фазы образуют гидравлические вяжущие, превосходящие по прочности многие алюминаты кальция. В продуктах гидратации установлены кристаллогидраты состава 2СаО А12Оз 8Н20; СаО 2ХпО 5Н20; х2п(ОН)2 уА1(ОН)з ач и рентгеноаморфный гель.

Соединение Са14А1к^ПбОз5 обнаружено в составе белого клинкера, полученного обжигом сырьевой смеси с добавкой гпО. Оно фиксируется на рентгенограмме в интервале температур обжига 1100 - 1250°С, образуя при более высоких температурах расплав, который кристаллизуется лишь при медленном остывании, оставаясь при быстром охлаждении в виде стекла, что затрудняет его идентификацию.

Дифференциально-термический анализ показал образование расплава при 1280°С, количество которого пропорционально содержанию ХпО. По данным рентгенофазового анализа, СзА взаимодействует с ZnO и образует СаиА1н^ПбОз5, который входит в состав низкотемпературно-

Рис. 9. Структура СгыиЯпОга (проекция на 100) сопряжение (А1,2п) - тетраэдров (сеч. А - А)

> высокоподвижного расплава, интенсифицирующего синтез алита. Ус-)ение свободного оксида кальция в присутствии Zт^O завершается при 550 - 1400°С, тогда как в бездобавочной смеси остается еще 6% СаОсв. ри содержании 5 % ХпО количество СзА в клинкере уменьшается в три 1за, а аналитические отражения алита на рентгенограмме увеличивают-на 50%. Одновременно повышается белизна клинкера с 79 до 87. Гид-шлическая активность цинкосодержащих белых клинкеров несколько дше, чем у бездобавочных.

В четырехкомпонентной системе СаО-БЮг-АЬОз^пО синтезиро-1НО новое соединение состава Са^иА^с^пзОгб, которое имеет струк-ру типа мелилита (рис. 10) с гетеровалентными изоморфными замещении в двух тетраэдрических позициях: 2п+2+81+4->2А1+3. В тетраэдриче-ую позицию Т-1 входит 0,63 А1 и 0,37 Тп, позиция Т-2 занята 0,69 и 31 А1. Кристаллохимическая формула нового соединения может быть »едставлена в следующем виде:

Са2(А1о,бз2по,эт) (ЗЬ.бдАЬ.зОгОт

В четырехкомпонентной смеси СаО-8Ю2-А12Оз-2пО указанное единение образует расплав при 1210°С, в присутствие Ре2Оз температу-плавления расплава снижается до 1150°С (термограмма 6, рис. 2), что ¡ъясняет высокий, сравнимый с СаИг, минерализующий эффект 2пО при екании обычного (серого) цементного клинкера.

Таким образом, установлен механизм минерализующего дейст-я оксида цинка при спекании белого и серого клинкера, который со-эит в синтезе трехкомпонентного алюмоцинката кальция состава 114А1,огп6Оз5, и четырехкомпонентного соединения состава ПбЗи1А1ю2пз05б образующих низкотемпературный расплав при 12,Ю0С 1150°С соответственно с интенсификацией синтеза алита и увеличением 5 количества за счет СзА.

Рис. 10. Структура соединения С^цА^з ( проекция на плоскость

ху).

6. Полупромышленные и заводские испытания

Полупромышленные испытания проведены на опытной вращающейся печи 0,8 X 9 м, работающей на газе. Из сырьевых материалов Белгородского цементного завода рассчитывалась исходная сырьевая смесь следующего состава,(%): мел- 78,16; глина- 20,40; огарки -1,44; (КН = 0,92; п = 2,30; р = 1,30; Ре2Оз = 4,03). Из указанного состава в виде отдельной шихты - II выделено расчетом 55% мела. Оставшаяся часть составляет легкоплавкую шихту -1 состава, (%) : мел - 51,48; глина - 45,34;

огарки - 3,18. После помола в шаровой трубной мельнице 0.9X1.9 м легкоплавкая шихта обжигалась во вращающейся печи до спекания, после чего размалывалась совместно с шихтой - II. Полученная смесь обжигалась во вращающейся печи на клинкер при температуре в зоне спекания 1280 - 1340°С с контролем по оптическому пирометру.

Получено 5 партий клинкера общей массой 180 кг. Клинкер имел достаточно мелкую грануляцию, примерно 50% массы составляла фракция менее 1,5 мм, и отличался высокой кажущейся плотностью гранул (2,73- 2,86 г/см3). Размалываемость опытного клинкера оказалась выше, чем у заводского клинкера как по частным остаткам на ситах, так и по величине удельной поверхности. Все партии клинкера выдержали испытания на равномерность изменения объема и имели сроки схватывания в допустимых стандартом пределах. Гидратационная активность клинкеров двухшихтовой технологии соответствовала маркам 500 и 600. Через 3 месяца твердения прочность цементного камня возросла на 12 - 35%. Оптимальная температура обжига составила 1300°С.

Таким образом, многочисленными лабораторными экспериментами и полузаводскими испытаниями показана принципиальная возможность спекания клинкера более эффективным способом двухшихтовой технологии при температуре 1300 - 1350°С. Основной недостаток рас-;мотренного процесса получения клинкера - двукратный обжиг легко-тлавкой шихты, в заводских опытах устраняется способом двухсторонне--о питания печи.

Заводские испытания проводились в условиях Безмеинского цементного завода на вращающейся печи 4,0X132 м с рекуператорными юлодильниками, работающей на газе по мокрому способу производства. З^вухшихтовая технология осуществлялась по временной схеме следую-цим образом. Известняковый шлам, составляющий 2/3 от общего коли-юства сырьевой смеси в расчете на сухое вещество, подавался из верти-сального бассейна по существующему технологическому тракту в холодней конец вращающейся печи. Легкоплавкая шихта заданного состава (КН= 1,33; п= 2,67; р= 1,3; ¥егОг= 3,91%, тигр - 57,1%) в количестве 1/3 части ырьевой смеси, после помола в сепараторной мельнице, через отдельный

силос подавалась в бункер пневмовйнтового насоса, расположенного под электрофильтром и далее по трубопроводу и отдельной пыльной форсунке вдувалась сжатым воздухом с горячего конца в зону горения вращающейся печи. Во взвешенном состоянии в высокотемпературном газовом потоке легкоплавкая шихта за несколько секунд достигает максимальной температуры, оседает за зоной спекания на разогретый слой извести и в виде общей смеси поступает в зону спекания для завершения синтеза клинкера. Процесс спекания клинкера успевает завершиться за время пребывания материала в зоне спекания в течение 20 - 30 минут и относится к наиболее благоприятному быстрому режиму обжига.

Общая длительность испытаний составила 24 часа, выработано 670 т клинкера с активностью 400 и 500. При производительности печи 28 т/час удельный расход в отдельные периоды испытаний достигал 177 кг условного топлива на тонну клинкера, что на 28% ниже, чем по существующей технологии. Принципиальных затруднений, таких как образование колец, сваров, недостаточное усреднение состава материала, недожог топлива и другие, в ходе проведенных испытаний не возникло.

Полученные результаты показали принципиальную возможность промышленной реализации двухшихтовой технологии обжига клинкера способом двухстороннего питания вращающейся печи. Для более достоверной оценки этой возможности выполнен теплотехнический расчет вращающейся печи по зонам. Решающее значение имеет тепловой баланс зоны спекания (табл. 10), в которой должна поддерживаться температура достаточная для завершения синтеза клинкера при условии, что в нее дополнительно вводится 0.6 кг/кг кл. легкоплавкой шихты и 0.2 нм3/кг кл холодного воздуха.

Анализ теплотехнического расчета показывает, что при двухсторон нем питании вращающейся печи по способу двухшихтовой технологии I сравнении с существующим режимом обжига происходит значительно! перераспределение материальных и тепловых потоков по длине печи, ко торое состоит в следующем:

■ в зону спекания поступает дополнительное количество материала ] виде легкоплавкой шихты и холодного воздуха для вдувания шихты;

■ образовавшийся в зоне горения концентрированный пылегазовьп поток перемещается в остальные зоны печи, постепенно осаждаясь и газового потока на поверхность слоя материала.

Анализ теплового баланса зоны спекания позволил установить, чт< дополнительные затраты теплоты на разложение глинистой и карбонат ной составляющих легкоплавкой шихты компенсируются такими статья ми прихода теплоты, как экзотермические реакции синтеза низкоосное ных соединений, снижение теплопотерь через корпус печи за счет лучше обмазки и за счет более низкой температуры в зоне спекания, а так же результате снижения теплопотребления на диссоциацию углекислоты

водяных паров. Все три статьи экономии тепла в зоне спекания обусловлены исключительно особенностями двухшихтовой технологии. Несмотря на значительное потребление теплоты в зоне горения, достигающее 28% от общего теплосодержания, разность температур между пылегазо-вым потоком и слоем материала остается в пределах 150°С, что обеспечивает надежность процесса спекания клинкера.

Аналогичные расчеты теплового баланса зоны спекания вращающейся печи, работающей по существующей технологии, показали, что подача в зону 40% обычной сырьевой смеси недопустима, т.к. температура в зоне становится ниже температуры спекания клинкера на 150 - 200°С.

Еще одним важным теплотехническим преимуществом двухшихтовой технологии в режиме двухстороннего литания вращающейся печи является мощный конвективный перенос геплоты пылегазовым потоком из зоны спекания в зону декарбонизации с последующей передачей избыточной теплоты спою материала за счет осевшей легкоплавкой шихты. Указанный эффект обеспечивает дополнительную диссоциацию 15% карбоната кальция в слое материала. В совокупности с 23% карбонатного компонента легкоплавкой шихты, разложение которого происходит во взвешенном состоянии в зоне спекания, общая степень декарбонизации сырьевой смеси по двухшихтовой технологии достигает 38% в печах мокрого способа производства и 64% - в агрегатах сухого способа. Указанный теплотехнический эффект выше чем у конвейерного кальцинатора или у системы четырехступенчатых циклонных теплообменников, вследствие чего производительность вращающейся печи в способе двухшихто-зой технологии может быть превышена не менее, чем на 50 - 60% с сохранением аэродинамики в допустимых пределах.

Расчеты показывают, что повышение концентрации легкоплав-той шихты в газовом потоке до 0,48 кг/кг кл. увеличивает теплоотдачу от -азового потока материалу в три раза, и производительность печи оканчивается не условиями теплообмена, который имеет значительный ре-1ерв, а скоростью газового потока, возрастающей пропорционально рас-соду топлива. При очевидных преимуществах работы вращающейся печи i режиме двухшихтовой технологии, этот агрегат - не лучший вариант реализации процесса. Нет окончательного инженерного решения по конструкции пыльной форсунки для подачи столь значительного количест-sa (до 45%) материала сжатым воздухом в зону спекания. При концен-грации пылевоздушного потока 3 - 5 кг/ нм® наблюдается нестабильная >абота эжектора, а также значительно возрастает сопротивление пыль-юй форсунки, что делает проблематичной скорость вылета струи, рав-юй 50 - 60м/с, необходимой для осаждения легкоплавкой шихты на рас-тоянии 30 - 40 м от разгрузочного конца печи. Вращающаяся печь лишь юзволяет применить способ двухшихтовой технологии с минимальными :апитальнымн затратами на реконструкцию.

Тепловой баланс зоны спекания.

Приход теплоты кДж кгкл. Расход теплоты кДж кг кл.

1.Теплота сжигания топлива 4106.2 1 1.Образование расплава 94.5

2.Теплосодержание воздуха 2.52 2.Потери в окружающую среду 167.2

З.Теплосодержание легкоплавкой шихты 10.2 З.Потери на диссоциацию легкоплавкой шихты 636.2

4.Теплосодержание топлива 8.8 4.Потери с клинкером при КПД холодильника 0.75 367.8

5.Теплосодержание первичного воздуха 8.0 5.Теплосодержание отходящих из зоны газов, в т.ч. теплосодержание легкоплавкой шихты 3331.5 674.0

б.Теплота экзотермических реакций. 461.9

Итого 4597.6 Итого 4597.6

Оптимальным вариантом реализации двухшихтовой технологии является раздельный подогрев каждой шихты в двух ветвях циклонных теплообменников с последующим обжигом общей смеси до спекания в короткой вращающейся печи. Преимущества такого варианта подтверждены соответствующими авторскими свидетельствами на изобретение.

Основные выводы

1. Разработаны физико-химические принципы и методы интенсификации процессов спекания клинкера, позволяющие увеличить температурный интервал жидкофазного синтеза минералов в результате образования повышенного ( в 2 раза) количества низкотемпературного низкоосновного высококремнеземного расплава в интервале температур 1130-1280°С, а также в результате образования высокоподвижных цинксодержащих расплавов при 1210°С и 1150°С на основе трех-компонентного соединения состава 14СаО-5А1гОз-62пО и четырех-компонентного соединения состава 16Са0118102-5АЬ0з-32л0 соответственно.

2. Обоснована теоретически возможность создания нового технологического процесса обжига клинкера, для чего построена диаграмма состояния системы СаО - БЮг - АЦОз- ГегОз в виде сочлененной развертки четырех внешних граней исходной пирамиды, объединяющей все трехкомпонентные системы, и выполнен ее анализов результате которого выявлены составы, которые за счет меньшего содержания СаО обладают более низкой температурой, чем клинкерный расплав. Эти составы находятся вне области существования портландцемента и для их реализации необходимо создание соответствующей концентрационной неравновесности по СаО, осуществленной в способе двухшихтовой технологии на основе принципа регулирования последовательности взаимодействия компонентов.

3. Подтверждена экспериментально целесообразность создания нового технологического процесса обжига клинкера путем изменения последовательности взаимодействия компонентов при нагревании сырьевой смеси, для чего выполнены все возможные варианты тепловой обработки в различных сочетаниях четырех исходных оксидов СаО, БЮг.АЬОз, Ре203.

Установлено, что предварительное взаимодействие оксидов в различных сочетаниях приводит к изменению структуры и состава реагентов, существенно изменяет кинетику их последующего взаимодействия, повышает щгфатационнуюшаиЕгольсинкяфсганкжзклинкера.

В соответствие с анализом диаграмм трехкомпонентных оксидных систем, установлены композиции предварительного обжига, которые за счет дефицита СаО образуют низкотемпературные расплавы, обеспечивающие наибольшую степень химического взаимодействия. Это низкоосновные же-

лезосодержащие гелешпо-волласгонитовые составы, реализованные и изученные в двухшихтовой технологии. 4. Разработан новый двухшихтовый процесс обжига цементного клинкера , заключающийся в предварительной раздельной тепловой обработке исходной сырьевой смеси в виде двух шихт спецально подобранного состава, обеспечивающего в процессе последующего совместного обжига образование повышенного количества низкоосновного расплава, интенсифицирующего синтез клинкера и снижающего температуру спекания на 100 - 150°С . Изучены составы, количества, условия образования и свойства легкоплавких составов , определена область существования на диаграмме состояния C-S-A-F.

Установлены основные параметры двухшихтовой технологии обжига клинкера: количество легкоплавкой шихты -1 - 30 - 60 %; количество второй шихты - II - 40 - 70 % ;

модули легкоплавкой шихты:

основный то = 0,3 - 1,0

кремнеземный п = 1,7- 3,5

глиноземный р = 0,9 - 1,5

температура плавления легкоплавкой шихты 1130 - 1280°С ; минимальная температура раздельного обжига легкоплавкой шихты:

1100- 1180 °С (на 50- 100°С ниже температуры плавления) ; тонкость помола обеих шихт - не более 15% остатка на сите 008 ; степень спекания легкоплавкой шихты в процессе раздельного нагревания, оцененная по количеству не вступивших в реакцию исходных оксидов:

свободного СаО - не более 3 - 4 %

нерастворимого в HCl остатка (SiCh) - не более 7 - 8 %;

температура спекания клинкера 1300-1350 °С

5. Исследован способ практической реализации двухшихтового процесса обжига цементного клинкера в условиях действующего производства методом двухстороннего питания вращающейся печи, согласно которому шихта II в виде известково-карбонатного шлама подается с холодного конца, а порошкообразная легкоплавкая шихта I вдувается сжатым воздухом по отдельной форсунке с горячего конца в зону спекания при следующих параметрах : концентрация пыле-воздушного потока - 4 - 5 кг/нм3, скорость его вылета из форсунки -50 - 60 м/с.

Установлено, что при работе вращающейся печи в режиме двухшихтовой технологии на ряду с физико-$ЙИической интенсификацией за счет образования повышенного количества низкотемпературного расплава, имеет место мощная теплотехническая интенсификация в результате увеличения теплоотдачи от концентрированного пыле-газового по-

тока к слою материала в 3 раза в сравнении с обычным обжигом. Предварительная степень декарбонизации сырьевой смеси в способе духших-товой технологии достигает 38% в печах мокрого способа производства и 64% - в агрегатах с циклонными теплообменниками.

6. Установлено, что низкотемпературные низкоосновные расплавы, создаваемые специально в двухшихтовом процессе, образуются и в^оста-ве обычной высокоосновной сырьевой смеси, но в неравновесных: условиях обжига, а именно:

в условиях быстрого нагревания цементной сырьевой смеси, образовавшиеся первоначально низкоосновные силикаты, алюминаты и ферриты кальция достигают температуры плавления и образуют неравновесный нкзкосснссиый расплаз, аналогичный расплаву двухшихтовой технологии. Последующий синтез минералов с участием этого расплава обеспечивает более высокую скорость спекания клинкера при быстром обжиге, чем при постепенном нагревании ;

« при нагревании сырьевой смеси с увеличенным размером зерен карбонатного компонента часть оксида кальция порядка 30 - 40 % от всей смеси, в виде центральных участков крупных зерен оказывается временно выведенной из сферы реакции, в результате чего создается концентрационная неравновесность ( дефицит по СаО ) и продукты реакции образуют аналогичные низкоосновные составы с температурой плавления 1130 - 1280°С. Количество такого неравновесного расплава также может достигать 50-60%, что обеспечивает соответствующую интенсификацию спекания клинкера при условии оптимальной гранулометрии сырьевой смеси. 7. Выявлены новые закономерности кислотно-основного высокотемпературного взаимодействия в оксидных системах в областях с повышенным содержанием СаО, позволившие синтезировать новые многокомпонентные вяжущие соединения, выяснить механизм минерализующего эффекта ZnO в цементных смесях и объяснить ряд явлений в технологии цемента:

в системах С-А-Р и С-Р-Б образуются высокоосновные феррит-ные твердые растворы предельного состава Сз(Ао,1Ро,9) и Сз(8о.ззРо,б7), что объясняет меньшее на 10- 12 % содержание СзБ в высокожелезистых клинкерах ( в сравнении с расчетным) ;

в системах СаО - АЬОз - ZnO и СаО - АЬОз - 2пО оксид цинка ведет себя как кислотный компонент ,в результате чего цинк замещает алюминий в алюмокислородных тетраэдрах с образованием новых многокомпонентных соединений состава: Са14А1ю2щОз5 или 14СаО 5АЬОз 62пО СазАЬгпОю или ЗСаО 2А12Оз гпО Са1б Бш А1ю2т05б или 1 бСаО 11 БЮг 5АЬОз ЪХпО

Получены монокристаллы синтезированных фаз и определены параметры кристаллической решетки и атомная структура. Соединение 14СаО 5АЬОз 62пО имеет кубическую гранецентрированную решетку с параметром а = 14,868 А и образует оранжевые кристаллы в виде кубо-октаэдров. Соединение ЗСаО 2АЬОз ЯаО кристаллизуется в виде прозрачных бесцветных гексагональных кристаллов ромбической сингонии < | параметрами,(А): а = 5,142; Ъ = 16,756; с = 10,710.

Оба соединения являются самостоятельными гидравлическим! вяжущими водного затворения, что расширяет представления В.Ф. Жу равлева о периодичности проявления вяжущих свойств у соединений эле ментов II группы П.С. Менделеева. Цементный камень синтезированные алюмоцинкатов кальция представлен кристаллогидратами состава 2 СаО-АЬОз-вНгО, Са0-2гп0-5Н20, хгп(ОН)гуА1(ОН)3ач и рентгеноа морфным гелем.

Соединение 14СаО 5АЬОз бгпО обеспечивает сильный минерали зующий эффект при спекании цинксодержащих смесей белого клинкера механизм которого заключается в том, что 14СаО 5АЬОз 6ZnO образуе

высокоподвижный низкотемпературный расплав при 1210°С с интенси фикацией синтеза алита и увеличением его содержания за счет уменьше

ния СзА. Спекание белого клинкера завершается при 1350 - 1400°С. Ол новременно повышается гидравлическая активность и белизна на 8%.

Соединение 16СаО 11 БЮг 5АЬОз 32пО в присутствии БегОз об

разует расплав при 1150°С, что обеспечивает высокий, сравнимый с СаР минерализующий эффект ZnO при спекании обычного (серого) цемент ного клинкера.

Получены рентгенометрические характеристики пяти синтезирс ванных фаз, обеспечивающие их надежную идентификацию. 8. Энергосберегающая низкотемпературная двухшихтовая технологи обжига цементного клинкера апробирована в полупромышленных и з; водских условиях и показана принципиальная возможность ее практич! ской реализации с экономией до 20% топлива при высоком качестве ц мента.