автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.03, диссертация на тему:Совершенствование технологии восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз

Автореферат диссертации по теме "Совершенствование технологии восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз"

На правах рукописи

Завороткин Евгений Алексеевич

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИВОССТАНОВЛЕНИЯБЛОКОВ ЦИЛИНДРОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПОСТАНОВКОЙ РЕМОНТНЫХ ЧУГУННЫХ ГИЛЬЗ

Специальность 05.20.03 - Технологии и средства технического обслуживания в сельском хозяйстве

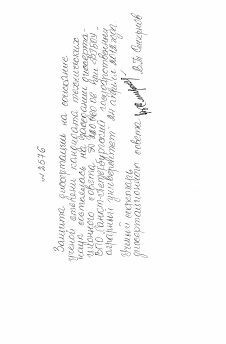

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

2 9 ц\? 20(2

Санкт-Петербург - 2012

005012786

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный аграрный университет» (ФГЪОУ ВПО СПбГАУ).

Научный руководитель: кандидат технических наук, доцент

Антипов Александр Иванович

Официальные оппоненты: Зуев Анатолий Алексеевич,

Ведущая организация: ФГБОУ ВПО «Санкт-Петербургский

государственный лесотехнический университет имени С-.М. Кирова».

Защита диссертации состоится 24 апреля 2012 года в 13 ч. 30 мин. на заседании диссертационного совета Д 220.060.06 при ФГБОУ ВПО СПбГАУ по адресу: 196601, г. Санкт-Петербург, г. Пушкин, Петербургское шоссе д. 2, ауд. 2.719.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО

Автореферат разослан и размещён на сайте ВАК Министерства

доктор технических наук, профессор, ФГБОУ ВПО СПбГАУ, заведующий кафедрой технологии конструкционных материалов.

Иванов Андрей Владимирович,

кандидат технических наук, доцент, ГОУ ВПО «Санкт-Петербургский государственный

университет сервиса и экономики» - «Институт сервиса автотранспорта, коммунальной и бытовой техники», доцент кафедры автосервиса.

СПбГАУ.

образования и науки РФ « ^» марта 2012 года.

Ученый секретарь диссертационного совета

Смирнов Василий Тимофеевич

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Автомобильная техника находит широкое применение в различных отраслях производства. В сельском хозяйстве автомобили используются на транспортных работах. Для надежного выполнения своих функций автомобильная техника должна поддерживаться в работоспособном состоянии за счет своевременного проведения ее технического обслуживания и ремонта.

В последнее время на автомобили малой грузоподъемности отечественного и зарубежного производства все чаше устанавливаются двигатели внутреннего сгорания (ДВС), блоки цилиндров которых изготовлены из алюминиевых сплавов. Для одних моделей двигателей производителями предусмотрена возможность восстановления изношенных поверхностей цилиндров, для других нет. Ремонт блоков цилиндров позволяет не только восстанавливать работоспособность ДВС, но и использовать их остаточный ресурс. В результате обеспечивается экономия материальных, энергетических и трудовых затрат.

Технология восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз все чаще применяется в ремонтной практике, но ее широкое распространение сдерживается отсутствием обоснованных рекомендаций по выбору значений технологических параметров соединения «гильза-блок цилиндров».

Цель исследования. Совершенствование технологии восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз.

Объект исследования. Блоки цилиндров автомобильных двигателей рабочим объемом 1,5-2,9 л, изготовленные из алюминиевых сплавов.

Предмет исследования. Техническое состояние цилиндров, условия теплопередачи соединения «гильза-блок цилиндров», монтажные деформации цилиндров.

Методы исследования. Экспериментальные исследования проводились с использованием известных и отработанных методов, современных контрольно-измерительных приборов, теории планирования эксперимента, теории вероятности и математической статистики, с учетом действующих стандартов.

Научная новизна:

- определена связь между конструктивными особенностями блоков цилиндров и характером повреждений цилиндров;

- определены характер и степень влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи соединения и монтажные деформации цилиндров;

- разработана математическая модель, описывающая влияние величины натяга в соединении, шероховатости и толщины стенки гильзы на условия теплопередачи соединения.

Практическая значимость работы заключается в рекомендациях ремонтному производству по выбору значений технологических параметров

соединения «гильза-блок цилиндров» при восстановлении блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз.

Реализация результатов исследования. Результаты работы внедрены в Научно-исследовательской лаборатории надежности восстановленных деталей ФГБОУ ВПО СПбГАУ.

Апробация работы. Основные результаты исследований докладывались на ежегодных научно-технических конференциях ФГБОУ ВПО СПбГАУ, в 2009-2011 гг., на международной научно-технической конференции «Научные проблемы развития ремонта, технического обслуживания машин, восстановления и упрочнения деталей» ГНУ ГОСНИТИ 2010 года.

Публикации. Основные положения работы изложены в 4 научных статьях, в изданиях рекомендованных ВАК РФ.

На защиту выносятся:

- результаты исследования дефектов цилиндров блоков современных ДВС;

- результаты исследования влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи;

- математическая модель, описывающая влияние технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи;

- результаты исследования влияния технологических параметров соединения «гильза-блок цилиндров» на монтажные деформации цилиндров.

Структура и объем диссертации. Диссертация состоит из введения, пяти глав, общих выводов, списка литературы и приложений. Диссертация изложена на 141 странице машинописного текста и содержит 51 рисунок, 6 таблиц, список литературы из 102 источников и 29 приложений.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность научной проблемы, определены цель и объект исследования, приведены положения, выносимые на защиту.

В первой главе «Состояние вопроса и задачи исследования» произведен анализ современного состояние вопроса, определены цель и задачи исследования.

Анализ конструкций блоков цилиндров современных ДВС показывает, что в настоящее время все большее распространение получают автомобильные двигатели, блоки цилиндров которых изготовлены из алюминиевых сплавов. Конструктивное исполнение отдельных элементов блоков, в особенности цилиндров и поверхности прилегания к головке блока цилиндров (ГБЦ) в значительной мере определяет причины выхода из строя ДВС и характер повреждений деталей.

Исследованиями причин отказов ДВС и повреждений деталей цилиндропоршневой группы (ЦПГ) занимались: И.М. Алексаньян, Н.М. Вагабов, И.Б. Гурвич, A.C. Денисов, Д.В. Кузнецов, А.Д. Назаров, В.В. Чепелевский и многие другие ученые. Анализ работ этих авторов показывает, что от 30 до 50 % всех отказов ДВС приходится на отказы ЦПГ, которые связаны с износами и повреждениями цилиндров, поршней и

поршневых колец. Несмотря на большое число работ по исследованию технического состояния цилиндров ДВС, в литературе до настоящего времени практически отсутствует информация о характере повреждений цилиндров блоков из алюминиевых сплавов современных ДВС.

Разработке и совершенствованию способов восстановления цилиндров ДВС посвящены работы E.JI. Воловика, A.A. Зуева, И.М. Зейналова, А.Ю. Костюкова, А.Э. Хрулева, В.И. Черноиванова, Р.У. Шахмаметова, О.Г. Ширая, М.И. Юдина и многих других авторов. Анализ известных способов восстановления цилиндров ДВС показывает, что большинство из них применимы для восстановления гильз цилиндров «мокрого» типа и только способы обработки в ремонтные размеры и постановки «сухих» ремонтных гильз могут быть использованы для восстановления цилиндров блоков из алюминиевых сплавов. При этом в целом ряде случаев способ восстановления цилиндров постановкой «сухих» ремонтных гильз является единственной альтернативой замене дефектных блоков цилиндров новыми. Опубликованные в литературе рекомендации по выбору значений технологических параметров соединения «гильза-блок цилиндров» имеют общий характер и не всегда должным образом обоснованы.

При восстановлении блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз вносится существенное изменение в конструкцию цилиндров, изменяется их тепловая проводимость и жесткость. До сих пор неисследованным остается вопрос о том, в какой мере данная технология влияет на эксплуатационно-технологические характеристики восстановленных блоков цилиндров.

Исходя из вышеизложенного, были поставлены следующие задачи исследования:

- произвести оценку технического состояния цилиндров, поступающих в ремонт блоков;

- теоретически обосновать выбор значений технологических параметров соединения «гильза-блок цилиндров» из условий теплопередачи и монтажных деформаций цилиндров;

- исследовать влияние технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи;

- исследовать влияние технологических параметров соединения «гильза-блок цилиндров» на монтажные деформации цилиндров;

- разработать рекомендации ремонтному производству по выбору значений технологических параметров соединения «гильза-блок цилиндров» при восстановлении блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз.

Во второй главе «Расчетно-теоретическое обоснование технологических параметров соединения гильза-блок цилиндров» приведены теоретические исследования влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи и монтажные деформации цилиндров.

Работоспособность ЦПГ ДВС в значительной мере определяется условиями отвода тепла из цилиндра в систему охлаждения двигателя.

Установка «сухих» гильз в блоки приводит к изменению теплопроводных свойств цилиндров и повышению теплонапряженности деталей ЦПГ.

В зоне контакта гильзы с блоком появляется так называемое контактное термическое сопротивление. При прохождении теплового потока через контакт между сопрягаемыми поверхностями гильзы и блока возникает температурный перепад, величина которого определяется теплопроводными свойствами контакта. Анализ работ Е.А. Ганина, Н.Б. Демкина, A.A. Згуры, И.В. Крагельского, В.М. Попова, Н.Ю. Тайц, Б.В. Флоринского, С.Н. Царевского, Ю.П. Шлыкова показывает, что основной причиной появления термического сопротивления контакта является дискретный характер соприкосновения твердых шероховатых тел. Фактическая площадь контакта, по разным данным, составляет 1-К2 % от его номинальной площади. Так как теплопроводность контактирующих материалов во много раз выше теплопроводности межконтактной среды, происходит так называемое стягивание линий теплового потока к пятнам фактического контакта, при этом часть тепла передается теплопроводностью через межконтактную среду. Условия теплопередачи в контакте оцениваются его тепловой проводимостью. Анализ известных методик расчета тепловой проводимости контакта показывает, что наиболее адекватные результаты дает зависимость, предложенная Е.А. Ганиным и Ю.П. Шлыковым:

~ - 1*«...+2д1к.10\ (1)

' Со

ср.1 ср. 2

где а, - тепловая проводимость контакта двух твердых шероховатых тел, Вт/(м2-град); Ас- коэффициент теплопроводности межконтактной среды, Вт/(м-град); Кр - средняя высота выступов микронеровностей, м; р - контактное давление на поверхностях сопрягаемых деталей, Н/м2;

= 2ЯЛ|Ял,2 /(Я„, + Хмг) - приведенная теплопроводность контактирующих материалов, Вт/(м-град); С - коэффициент, учитывающий несущую способность контакта; сг, - предел прочности материала, Н/м2.

Первое слагаемое выражения (1) представляет собой тепловую проводимость через межконтактную среду, второе слагаемое - тепловую проводимость через места фактического контакта.

Анализ выражения (1) показывает, что на условия теплопередачи в контакте влияют: теплопроводность межконтактной среды, чистота обработки контактирующих поверхностей, теплопроводность контактирующих материалов, механические свойства контактирующих материалов и контактное давление на поверхностях сопрягаемых деталей.

Контактное давление на поверхностях сопрягаемых деталей в соединении «гильза-блок цилиндров» определяется следующим образом:

Р = ^.„/(с1„с-(С1/£г„.+С2/£а)), (2)

Cr

н4

, 1 D

/11-1%

+ Нг, (3)

гДе N»0.« ~ номинальный натяг в соединении, мм; ¿нс - номинальный диаметр соединения, мм; и Е^ - модули упругости материалов соответственно гильзы и блока, Па; С\ и С2 - коэффициенты Ляме; ¿1, и ,ц, - коэффициенты Пуассона материалов соответственно гильзы и блока; <1 - внутренний диаметр гильзы, мм; Э - наружный диаметр цилиндра, мм.

Расчеты показывают, что с увеличением натяга в соединении пропорционально возрастает контактное давление на поверхностях сопрягаемых деталей. Максимальное контактное давление обеспечивается при толщине стенки гильзы 2,5< Вг„ <3,5 мм.

Для соединения «гильза-блок цилиндров» физико-механические свойства контактирующих материалов, а также теплопроводность межконтактной среды являются вполне определенными величинами. Таким образом, на тепловую

проводимость контакта влияют такие переменные ^/акторы, как чистота

обработки (шероховатость) контактирующих поверхностей гильзы и блока и контактное давление на поверхностях сопрягаемых деталей, величина которого определяется натягом в соединении и толщиной стенок гильзы и блока.

Расчет изменения тепловой проводимости контакта в зависимости от контактного давления в соединении и шероховатости посадочной поверхности гильзы показывает, что с ростом контактного давления в соединении пропорционально возрастает тепловая проводимость контакта. При отсутствии контактного давления в соединении (р=0) обращается в ноль второе слагаемое выражения (1), и тепло в контакте передается только через межконтактную среду. При увеличении шероховатости гильзы Иа с 0,20 до 3,20 мкм тепловая проводимость контакта снижается более чем вдвое (на 20390 Вт/(мг-°С)). Лучшие условия теплопередачи в контакте наблюдаются при максимальных контактных давлениях в соединении и минимально возможной шероховатости контактирующих поверхностей гильзы и блока.

На работоспособность ЦПГ ДВС в большей степени оказывает влияние тепловая проводимость всего соединения «гильза-блок цилиндров» в целом, а не только тепловая проводимость контакта. Тепловая проводимость соединения оценивается коэффициентом теплопередачи [Росляков А.Д.]:

где к - коэффициент теплопередачи составной стенки цилиндра, Вт/(м2-°С); Впи и Вбл - толщина стенки соответственно гильзы и блока, м; ^тия. и ^бл _ коэффициенты теплопроводности материалов соответственно гильзы и блока, Вт/(м-°С).

Расчеты показывают, что изменение толщины стенки гильзы от 1,5 до 2,5 мм приводит к снижению коэффициента теплопередачи составной стенки цилиндра на 10-И4 %. С увеличением тепловой проводимости контакта от 15000 до 45000 Вт/(м2-°С) коэффициент теплопередачи составной стенки цилиндра возрастает на 37+43 %.

Установка «сухих» гильз в блоки приводит к изменению жесткости цилиндров, что влияет на величину и характер их деформаций. Монтажные

(4)

Расчеты показывают, что изменение толщины стенки гильзы от 1,5 до 2,5 мм приводит к увеличению жесткости составного цилиндра на изгиб с 2,07-105 до 2,16-Ю5 Н-м2. Столь малое приращение жесткости цилиндра при изменении толщины стенки ремонтной гильзы в данном диапазоне, наиболее вероятно, не должно оказывать существенного влияния на величину монтажных деформаций цилиндров.

При установке ремонтных гильз в блоки с натягом в блоке создаются растягивающие, а в гильзе сжимающие радиальные и окружные напряжения. Эти напряжения лежат, преимущественно, в плоскости перпендикулярной к оси цилиндра и не оказывают значимого влияния на его изгиб. Однако изменение общего напряженно-деформированного состояния блока может повлиять на величину и характер монтажных деформаций цилиндров.

Расчетно-аналитическим путем установлено, что на условия теплопередачи в соединении «гильза-блок цилиндров» существенное влияние оказывают: величина натяга в соединении, шероховатость посадочных поверхностей гильзы и блока и толщина стенки гильзы. От толщины стенки гильзы и величины натяга в соединении зависят также жесткость цилиндра на изгиб и напряженно-деформированное состояние блока цилиндров, что может влиять на величину и характер монтажных деформаций цилиндров.

В третьей главе «Методика исследования» приведены общая и частные методики исследования.

Исследования дефектов цилиндров проводились по ГОСТ 14846-81, на блоках из алюминиевых сплавов, рабочая поверхность цилиндров которых образована «сухими» чугунными вставками. Исследовались цилиндры диаметром 75+90 мм, не имеющие аварийных повреждений. Измерения размеров цилиндров производились индикаторным нутромером НИ-100 ГОСТ 868-82 в четырех направлениях: в плоскости качания шатуна (А-А), по оси коленчатого вала (Б-Б), под углами 45° (В-В) и 135° (Г-Г) к оси коленчатого вала. На расстояниях от верхней плоскости блока: 5, 10, 15, 20, 25, 30, 40, 50, 65, 80, 95, 110,125 мм. При этом определялись отклонения размеров цилиндров от номинальных значений и овальность цилиндров. Исследования проводились отдельно для блоков с верхней связующей плитой и блоков без верхней связующей плиты. По каждой конфигурации блока было исследовано по 30 цилиндров.

Сравнительные лабораторные исследования влияния величины натяга в соединении, шероховатости посадочной поверхности и толщины стенки гильзы на условия теплопередачи соединения производились по методу нестационарного теплового режима. Из работ В.М. Попова и Ю.П. Шлыкова известно, что тепловая проводимость контакта при нестационарном тепловом режиме определяется по следующей зависимости:

V -Ь

Т i ■ (8)

деформации цилиндров возникают вследствие действия монтажных напряжений от затяжки резьбовых соединений блока и приводят к изменению исходных размеров и формы цилиндров. При этом изменяются монтажные зазоры в соединении «поршень-цилиндр» и ухудшается прилегание поршневых колец к цилиндру, в результате чего снижаются эксплуатационные и экологические показатели двигателя.

Исследования напряженно-деформированного состояния блоков цилиндров и монтажных деформаций гильз цилиндров «мокрого» типа отражены в работах: Ш.М. Билика, Н.М. Вагабова, Б.Я. Гинцбурга, И.Б. Гурвича, A.C. Денисова, A.A. Симдянкина, Г.П. Чугунова, Р.У. Шахмаметова, H.A. Шиловского. Анализ результатов исследований влияния затяжки различных резьбовых соединений блоков цилиндров на монтажные деформации показывает, что наибольшие деформации цилиндров возникают при затяжке резьбовых соединений крепления ГБЦ к блоку.

Уплотнение стыка «головка блока - блок цилиндров» осуществляется за счет применения специальных прокладок ГБЦ. Конструкция прокладки ГБЦ обеспечивает увеличение уплотняющего усилия по периметру цилиндров за счет несколько большей толщины и жесткости прокладки в этой зоне. Неравномерность распределения удельного давления по поверхности стыка приводит к деформациям поверхностей прилегания блока и ГБЦ. Таким образом, к поверхности прилегания блока к ГБЦ прикладывается изгибающий момент Мшг., величина которого определяется осевым усилием затяжки резьбовых соединений (F3aT.), удельным давлением в стыке (qym) и величиной плеча / (рис.1).

M„r.=/(FMI,i>ra,0. (5)

Изгибающий момент, приложенный к поверхности прилегания блока к ГБЦ, передается на стенку цилиндра, в результате чего происходит ее изгиб. Величина деформации (прогиба) цилиндра определяется величиной изгибающего момента и жесткостью цилиндра на изгиб:

У(х) = ^, (6)

где С - жесткость цилиндра на изгиб, Н-м2.

Жесткость составного цилиндра на изгиб определяется следующим образом:

Рис.1. Схема действия сил в соединении «головка блока -блок цилиндров»

С =ЕЯ

д-Р4 64

1-

d + 2В„ D

\

+Е„

д ■ (d + 2ВП 64

,.)4

1-

d +2В„

(7)

где - скорость подъема температуры на внешних границах образцов (скорость нагрева), град/с; Ь - изменение скорости повышения температуры в контактной зоне, град/с; а, и а2 - тепловая проводимость материала соответственно гильзы и блока, Вт/(м2 -град).

Так как для работоспособности ЦПГ ДВС большее значение имеет тепловая проводимость всего соединения «гильза-блок цилиндров» в целом, а не только тепловая проводимость контакта, то при проведении эксперимента в качестве меры тепловой проводимости соединения была принята скорость нагрева (У^) одной из контактирующих деталей - блока, при нагреве другой

контактирующей детали - гильзы.

В качестве модели соединения «гильза-блок цилиндров» использовались специальные составные биметаллические втулки. Внутренняя гильза

1 ПГ'ЛТАОПОТ7г» т>о ОЛтП'Р П

Т1ЛГЛ >114./1. V

алюминиево-кремниевого сплава А18)9Си3. Суммарная толщина стенки всех образцов оставалась постоянной (В=8 мм). Изменение толщины стенки гильзы компенсировалось соответствующим изменением толщины стенки наружной втулки. Отклонения размеров и формы посадочных поверхностей гильзы и втулки обеспечивались <0,02 мм. Шероховатость посадочных поверхностей образцов измерялась профилометром МШйоуо 81-301 по ГОСТ 2789-73 на базовой длине 1 = 0,80 мм. Сборка образцов осуществлялась поперечным методом.

Схема экспериментальной установки представлена на рис. 2а. Температура образцов измерялась хромель-копелевыми термопарами с открытым спаем, закрепленными согласно схеме (рис. 26).

3_

Рис.2. Схемы экспериментальной установки (а) и закрепления термопар (б): 1 - образец с закрепленными термопарами; 2 - измерительный прибор «Овен» МВА-8; 3 - адаптер для подключения прибора к компьютеру; 4 - персональный компьютер; 5 - спай термопары; 6 - внешняя стенка образца; 7 - теплоизоляционная прокладка; 8 - прижимной винт; 9 - кронштейн; 10 - основание

Нагрев образцов осуществлялся заполнением их внутреннего объема теплоносителем. Опыты проводились при постоянных условиях: температура воздуха 20±1,5°С, температура теплоносителя 99^100°С, объем теплоносителя 200 мл.

Оценка характера и степени влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи производилась с использованием теории планирования эксперимента. Выбор уровней факторов был сделан на основании известных рекомендаций и результатов поисковых экспериментов. Значения уровней факторов приведены в табл. 1. В качестве функции отклика (У) была принята скорость нагрева внешней стенки образца У„агр.. По каждому образцу было проведено по 11-12 повторностей с использованием рандомизации порядка проведения опытов.

Таблица 1

Значения уровней факторов

Фактор Обозначение Единицы измерения Код Нижний уровень фактора (-1) Верхний уровень фактора (+1)

Натяг N мм X, 0,040±0,005 (0,GÛ04j-Ùhc ) 0,120±0.005 (0,0014ч1я.с.)

Шероховатость гильзы Ra мкм Х2 0,20-Ю,32 2,5-3,2

Толщина стенки гильзы Вгил. мм Х3 1,50±0,05 2,50±0,05

Монтажные деформации цилиндров исследовались на блоках из алюминиевых сплавов с верхней связующей плитой. Исследовались деформации цилиндров блоков серийного исполнения и блоков с установленными ремонтными чугунными гильзами. Монтаж ГВЦ и затяжка резьбовых соединений крепления ГБЦ к блоку во всех опытах осуществлялись в соответствии с ТУ на ремонт. Деформации определялись как разность размеров цилиндров в свободном и напряженно-деформированном состояниях. Измерения размеров цилиндров производились индикаторным нутромером повышенной точности НИ-100 0,002 ГОСТ 9244-75 в четырех направлениях и в восьми поясах, на расстояниях от верхней плоскости блока: 10, 20, 30, 40, 50, 65, 95 и 125 мм. Ремонтные гильзы устанавливались в блок поперечным методом с монтажным зазором 0,22-^0,30 мм при различных значениях технологических параметров соединения. Натяг в соединении обеспечивался равным: 0,04; 0,08; 0,12 мм; толщина стенки гильзы составляла: 1,5; 2,0; 2,5 мм; выступание гильзы над плоскостью блока составляло 0<5<0,04 мм. Для каждого сочетания уровней факторов проводилось по две серии параллельных опытов.

Статистическая обработка опытных данных производилась по стандартным методикам с помощью компьютерных программ: Microsoft Office Excel, STATGRAPHICS Plus 3.0 и Owen Process Manager.

В четвертой главе «Результаты исследований» представлены результаты исследования дефектов цилиндров и исследований влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи и монтажные деформации цилиндров.

Исследованиями технического состояния поступающих в ремонт блоков цилиндров установлено, что характер изменения размеров и формы цилиндров у блоков различных конфигураций существенно отличается. У блоков

цилиндров с верхней связующей плитой происходит увеличение размеров цилиндров и по длине цилиндра, и в диаметральных сечениях (рис. 3). Наибольший износ цилиндры имеют в плоскости качания шатуна, наименьший - в направлении оси коленчатого вала. Такие изменения размеров и формы цилиндров характерны для нормальных условий изнашивания деталей ЦПГ. У блоков цилиндров без верхней связующей плиты в плоскости качания шатуна происходит увеличение размеров цилиндров, а в направлении оси коленчатого вала, в верхней части цилиндра - уменьшение размеров (рис. 4), что говорит о деформации цилиндров.

О 10 20 30 W 50 60 70 80 90 100 110 120 130

Длина цилиндра мм- «-»»« А-А - Б-Б

Рис 3. Отклонения размеров цилиндров блоков с верхней связующей плитой

0,06

0,05

ж 0,04

§ 0,03

1 0.02

1 rv. 0,01

1 0

1 -0.01

-0,02

-0,03

? Л\

J i 4L. f | ' i ! 1 1 ! i 1 1 ! 1 ¡ i i 1 1

N ч

Л S"

! Ь 1 X \

i

10 20 30 W 50 60 70 80 90 100 110 120 130

Длина цилиндра мм- <***»*«* А-А - Б-Б

Рис 4. Отклонения размеров цилиндров блоков без верхней связующей плиты

Как видно из рисунков, среднестатистическая величина износа цилиндров блоков обеих конфигураций составляет 0,045+0,055 мм. Овальность цилиндров

у блоков с верхней связующей плитой не превышает 0,02 мм, у блоков без верхней связующей плиты достигает 0,07+0,08 мм, что вдвое превышает допустимое значение. Максимальный износ цилиндров у блоков обеих конфигураций располагается в плоскости качания шатуна на расстоянии 10+20 мм от верхней плоскости блока, что соответствует месту остановки поршневых колец при положении поршня в верхней мертвой точке.

Исследованиями установлено также, что у отдельной группы блоков без верхней связующей плиты, имеющей определенное конструктивное исполнение, характер повреждений цилиндров существенно отличается от повреждений цилиндров блоков основного массива. Износ цилиндров этой группы блоков сопоставим с максимальным ремонтным увеличением, и достигает 0,38+0,40 мм, овальность в верхней части цилиндров составляет 0,07 мм.

В результате проведения трехфакторного эксперимента Т получена математическая модель, описывающая характер и степень влияния технологических параметров соединения «гильза-блок цилиндров» на скорость нагрева образцов:

У = 5,116 + 0,162 X, - 0,0505 Х2- 0,214 Х3 + 0,083 Х,Х3.

Оценка дисперсий опытов по й-критерию Кохрена показала, что дисперсии однородны. В результате оценки значимости коэффициентов модели по 1-критерию Стьюдента установлено, что значимы все факторы и одно взаимодействие Х1Х3. Физический смысл взаимодействия натяга в соединении и толщины стенки гильзы заключается в их совместном влиянии на контактное давление в соединении и, соответственно, на тепловую проводимость контакта

и скорость нагрева.

Оценка адекватности модели по коэффициенту множественной корреляции Л1 и Б-критерию Фишера показывает, что модель соответствует опытным данным с вероятностью 98,5 %. Полученная модель применима при изменении значений технологических параметров соединения в исследованной области факторного пространства.

Характер и степень влияния технологических параметров соединения «гильза-блок цилиндров» на скорость нагрева представлены на рис. 5.

Анализ зависимости показывает, что большее влияние на скорость нагрева образцов и, соответственно, условия теплопередачи в соединении «гильза-блок цилиндров» оказывают толщина стенки гильзы и величина натяга. Шероховатость посадочной поверхности гильзы влияет на условия теплопередачи в соединении в меньшей степени.

Условия теплопередачи в соединении «гильза-блок цилиндров» улучшаются при уменьшении толщины стенки гильзы, увеличении натяга в соединении и уменьшении шероховатости посадочной поверхности гильзы.

Рис. 5. Влияние натяга в соединении, шероховатости и толщины стенки гильзы

на скорость нагрева

Лучшие условия теплопередачи в соединении «гильза-блок цилиндров» в исследованной области факторного пространства наблюдаются при толщине стенки гильзы 1,5 мм, величине натяга в соединении 0,0014 с1нс. и шероховатости посадочной поверхности гильзы Ла 0,20 мкм.

Исследованиями монтажных деформаций цилиндров блоков серийного исполнения установлено, что деформации цилиндров имеют неравномерный характер (рис. 6). Как видно из рисунка, наибольшие монтажные деформации цилиндров блоков серийного исполнения наблюдаются в плоскости качания шатуна (А-А) на расстоянии 10 мм от верхней плоскости блока и составляют 21 мкм. Минимальные монтажные деформации цилиндров располагаются в направлении оси коленчатого вала (Б-Б), что объясняется наибольшей жесткостью цилиндров в этой зоне.

Исследованиями влияния технологических параметров соединения «гильза-блок цилиндров» на монтажные деформации цилиндров установлено, что выступание гильзы над плоскостью блока приводит к существенному увеличению деформаций цилиндров (рис. 7).

20 30 10 50 60 70 Длит ци — А-А -Б-Б -

вО 90 100 110 120 00 ---Г-Г

мм --8-В

X мкм

А

Рис. 6. Распределение отклонений размеров цилиндров блоков серийного исполнения: а - по длине цилиндра; б - в диаметральном сечении на расстоянии 10 мм от верхней плоскости блока

Д, мкм

А

Д, мкм

А

Рис. 7. Отклонения размеров цилиндров с установленными ремонтными гильзами на расстоянии 10 мм от верхней плоскости блока: а - при отсутствии выступания гильзы над плоскостью блока 8=0 мм; б - при выступании гильзы над плоскостью блока 8=0,04 мм

Увеличение толщины стенки гильзы от 1,5 до 2,5 мм приводит к снижению монтажных деформаций цилиндров с 20 до 17 мкм (рис. 8), что в несколько раз меньше допуска некруглости цилиндров и не может оказать значимого влияния на плотность прилегания поршневых колец к цилиндру и эффективность уплотнения камеры сгорания.

а б

Рис. 8. Отклонения размеров цилиндров с установленными ремонтными гильзами на расстоянии 10 мм от верхней плоскости блока; а - при толщине стенки гильзы 1,5 мм; б - при толщине стенки гш&зы 2,5 мм

Изменение натяга в соединении от 0,04 до 0,12 мм (что соответствует диапазон}' 0,00045-Ю,0014 (1ЯС), вне зависимости от толщины стенки гильзы, практически не сказывается на величине и характере монтажных деформаций цилиндров.

Анализ результатов исследования показывает, что характер монтажных деформаций цилиндров блоков серийного исполнения и блоков, восстановленных постановкой ремонтных чугунных гильз, в целом идентичен, а величина деформаций цилиндров с установленными ремонтными гильзами на Н4 мкм меньше деформаций цилиндров блоков серийного исполнения. Это свидетельствует об отсутствии негативного влияния технологии восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз на изменение геометрической формы цилиндров.

В пятой главе «Рекомендации и экономическая эффективность» приведены рекомендации ремонтному производству и определена экономическая эффективность усовершенствованной технологии.

Для достижения качественных результатов при восстановлении блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз рекомендуется:

- при дефектации поступающих в ремонт блоков цилиндров контроль отклонений размеров и формы цилиндров с особой тщательностью производить в верхней зоне цилиндров, на расстоянии 5-^20 мм от верхней плоскости блока;

- толщину стенки ремонтной гильзы предпочтительнее обеспечивать равной 1,5 мм; если для замены удаляемой «сухой» вставки цилиндра необходима ремонтная гильза с большей толщиной стенки, то толщину стенки ремонтной гильзьг следует обеспечивать минимально возможной;

- шероховатость посадочной поверхности гильзы обеспечивать равной 11а<0,32 мкм;

- натяг в соединении выдерживать равным 0,0012+0,0014 <1Н С;

- торец ремонтной гильзы после ее установки обрабатывать «заподлицо» с поверхностью прилегания блока цилиндров к головке цилиндров.

Расчетный экономический эффект от применения усовершенствованной технологии при восстановлении четырехцилиндрового блока цилиндров из алюминиевого сплава постановкой ремонтных чугунных гильз составляет 5400 руб.

ОБЩИЕ ВЫВОДЫ

1. Исследованиями технического состояния поступающих в ремонт блоков цилиндров установлено, что происходящие в процессе эксплуатации ДВС изменения размеров и формы цилиндров у блоков различного конструктивного исполнения существенно отличаются. Для блоков цилиндров с верхней связующей плитой характерным является незначительный износ цилиндров, составляющий 0,045 мм при овальности 0,02 мм. Для блоков без верхней связующей плиты преобладающим дефектом цилиндров является их деформация, достигающая в верхней зоне цилиндров 0,07+0,08 мм. При этом величина износа цилиндров в зависимости от особенностей конструкций блоков может быть незначительной (0,055 мм) или достигать 0,38+0,40 мм.

2. Определена математическая модель, описывающая с вероятностью 98,5% влияние технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи в нем. Установлено, что условия теплопередачи в соединении улучшаются, в большей степени, при уменьшении толщины стенки гильзы и увеличении натяга и, в меньшей степени, при уменьшении шероховатости посадочной поверхности гильзы. Лучшие условия теплопередачи в соединении «гильза-блок цилиндров» обеспечиваются при толщине стенки гильзы 1,5 мм, величине натяга 0,0014 с!„.с и шероховатости гильзы Иа 0,20 мкм.

3. В результате экспериментальных исследований определена степень влияния технологических параметров соединения «гильза-блок цилиндров» на величину монтажных деформаций цилиндров. Установлено, что выступание гильзы над плоскостью блока приводит к существенному увеличению монтажных деформаций цилиндров. Увеличение толщины стенки гильзы от 1,5 до 2,5 мм и натяга в соединении от 0,00045 до 0,0014 с1нс. не оказывает значимого влияния на величину монтажных деформаций цилиндров.

4. Исследованиями установлено отсутствие значимой разницы характера и величины монтажных деформаций цилиндров блоков, восстановленных постановкой ремонтных чугунных гильз, и блоков серийного исполнения.

5. Разработаны рекомендации ремонтному производству по выбору значений технологических параметров соединения «гильза-блок цилиндров» при восстановлении блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз. Расчетный экономический эффект при

восстановлении четырехцилиндрового блока цилиндров постановкой ремонтных чугунных гильз, в соответствии с разработанными рекомендациями, составляет 5400 руб.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В СЛЕДУЮЩИХ РАБОТАХ:

1. Завороткин Е.А. Особенности конструкций алюминиевых блоков цилиндров современных ДВС // Известия Санкт-Петербургского государственного аграрного университета №19. — СПб.: СПбГАУ, 2010. -С. 317-322.

2. Антипов А.И., Завороткин Е.А. Исследование дефектов цилиндров алюминиевых блоков цилиндров современных ДВС // Труды всероссийского научно-исследовательского технологического института ремонта и эксплуатации машинно-тракторного парка (ГНУ ГОСНИТИ) №107. - М.: ГНУ ГОСНИТИ, 2011. - С. 65-68.

3. Антипов А.И., Завороткин Е.А. Исследование монтажных деформаций цилиндров двигателей внутреннего сгорания // Известия Санкт-Петербургского государственного аграрного университета №24. - СПб.: СПбГАУ, 2011. - С. 291-297.

4. Касавченко Е.В., Завороткин Е.А. Исследование влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи // Известия Санкт-Петербургского государственного аграрного университета №24. - СПб.: СПбГАУ, 2011. - С. 315-321.

Подписано в печать 28.02.2012 Формат 60x90 Vjg Печать трафаретная. 1,0 усл. печ. л. Тираж 100 экз.

_Заказ № 12/03/05_

Отпечатано с оригинал-макета заказчика в НП «Институт техники и технологий» Санкт-Петербург-Пушкин, Академический пр., д.31, ауд. 715

Текст работы Завороткин, Евгений Алексеевич, диссертация по теме Технологии и средства технического обслуживания в сельском хозяйстве

Va

4

^ - r^

^ <- £

X -Ql

^ O ^ fi

-ДО r—_ -. -=0 V^

e^ 7л S ri

«es

я ^

-y

61 12-5/3544

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный аграрный университет»

На правах рукописи

Завороткин Евгений Алексеевич

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ БЛОКОВ ЦИЛИНДРОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПОСТАНОВКОЙ РЕМОНТНЫХ ЧУГУННЫХ ГИЛЬЗ

Специальность 05.20.03 - Технологии и средства технического обслуживания в сельском хозяйстве

Диссертация на соискание ученой степени кандидата технических наук

Научный руководитель: кандидат технических наук,

доцент Антипов А.И.

Санкт-Петербург - 2012

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ..............................................................................................................4

1 СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ............................6

1.1 Анализ конструкций блоков цилиндров современных двигателей внутреннего сгорания..............................................................................................6

1.2 Анализ причин отказов цилиндропоршневой группы и повреждений деталей....................................................................................................................15

1.3 Анализ способов восстановления цилиндров двигателей внутреннего сгорания..................................................................................................................19

1.4 Выводы. Цель и задачи исследования...........................................................32

2 РАСЧЕТНО-ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ СОЕДИНЕНИЯ «ГИЛЬЗА-БЛОК ЦИЛИНДРОВ»...............34

2.1 Анализ влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи.......................................34

2.2 Анализ влияния конструктивно-технологических параметров блоков цилиндров на монтажные деформации цилиндров...........................................47

2.3 Выводы.............................................................................................................60

3 МЕТОДИКА ИССЛЕДОВАНИЯ.....................................................................61

3.1 Общая методика исследования......................................................................61

3.2 Методика исследования дефектов цилиндров.............................................61

3.3 Методика исследования влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи..................65

3.4 Методика исследования влияния технологических параметров соединения «гильза-блок цилиндров» на монтажные деформации цилиндров.....................72

3.5 Методика обработки экспериментальных данных......................................78

4 РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ..................................................................81

4.1 Результаты исследования дефектов цилиндров...........................................81

4.2 Результаты исследования влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи..................87

4.3 Результаты исследования влияния технологических параметров соединения

«гильза-блок цилиндров» на монтажные деформации цилиндров.....................92

4.4 Выводы...........................................................................................................101

5 РЕКОМЕНДАЦИИ И ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ.............103

5.1 Рекомендации.................................................................................................103

5.2 Расчет экономической эффективности технологии восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз... 104

ОБЩИЕ ВЫВОДЫ..............................................................................................106

СПИСОК ЛИТЕРАТУРЫ...................................................................................108

ПРИЛОЖЕНИЯ...................................................................................................118

ВВЕДЕНИЕ

Автомобильная техника находит широкое применение в различных отраслях производства. В сельском хозяйстве автомобили используются на транспортных работах. Для надежного выполнения своих функций автомобильная техника должна поддерживаться в работоспособном состоянии за счет своевременного проведения ее технического обслуживания и ремонта.

Двигатели внутреннего сгорания (ДВС) являются одними из наиболее сложных агрегатов автомобилей. На их обслуживание и ремонт уходят большие затраты времени и средств.

В последнее время на автомобили малой грузоподъемности отечественного и зарубежного производства все чаше устанавливаются ДВС, блоки цилиндров которых изготовлены из алюминиевых сплавов. Блоки цилиндров из алюминиевых сплавов имеют существенные конструктивные и технологические отличия от чугунных блоков. В зависимости от конструктивных особенностей блоков цилиндров, могут существенно изменяться характер повреждений их рабочих поверхностей и причины поступления блоков в ремонт.

Для одних моделей двигателей производителями предусмотрена возможность восстановления изношенных поверхностей цилиндров, для других нет. Зачастую дефектные блоки цилиндров заменяются новыми без должной оценки их технического состояния. При этом выбракованные блоки могут иметь достаточно большой остаточный ресурс. Ремонт блоков цилиндров позволяет не только восстанавливать работоспособность ДВС, но и использовать их остаточный ресурс. В результате обеспечивается экономия материальных, энергетических и трудовых затрат.

Технология восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз все чаще применяется в ремонтной практике, но ее широкое распространение сдерживается

отсутствием обоснованных рекомендаций по выбору значений технологических параметров соединения «гильза-блок цилиндров».

Целью настоящего исследования является совершенствование технологии восстановления блоков цилиндров из алюминиевых сплавов постановкой ремонтных чугунных гильз.

Объектами исследования являются блоки цилиндров автомобильных двигателей рабочим объемом 1,5-^2,9 л, изготовленные из алюминиевых сплавов.

На защиту выносятся:

- результаты исследования дефектов цилиндров блоков современных ДВС;

- результаты исследования влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи;

- математическая модель, описывающая влияния технологических параметров соединения «гильза-блок цилиндров» на условия теплопередачи;

- результаты исследования влияния технологических параметров соединения «гильза-блок цилиндров» на монтажные деформации цилиндров.

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный аграрный университет» (ФГБОУ ВПО СПбГАУ) на кафедре «Надежность и технический сервис машин». Тема диссертации соответствует плану НИР ФГБОУ ВПО СПбГАУ на 2006-2011 гг. раздел 7.7 «Исследование и разработка прогрессивных технологий технического сервиса машин и оборудования в АПК».

Основные положения работы изложены в 4 научных статьях, в изданиях рекомендованных ВАК РФ.

Диссертация состоит из введения, пяти глав, общих выводов, списка литературы и приложений. Диссертация изложена на 141 странице машинописного текста и содержит 51 рисунок, 6 таблиц, список литературы из 102 источников и 29 приложений.

1 СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ

1.1 Анализ конструкций блоков цилиндров современных двигателей

внутреннего сгорания

Блок цилиндров двигателя внутреннего сгорания (блок) представляет собой литую конструкцию сложной конфигурации, внутри и снаружи которой в заданном положении располагаются детали и сборочные единицы двигателя. Блок воспринимает нагрузки от вращающихся и поступательно движущихся деталей.

Блоки цилиндров изготавливают из серого, ковкого или модифицированного чугуна, алюминиевых сплавов [47; 48; 96; 99] методами свободного литья, литья под низким давлением (0,2-0,5 бар), литья под высоким давлением (700-1000 бар), прессования [48; 61; 98]. В настоящее время все большее распространение получают бензиновые и дизельные двигатели внутреннего сгорания (ДВС), блоки которых изготовлены из алюминиевых сплавов [61; 96; 98; 99].

Широкое применение алюминиевых сплавов для изготовления блоков цилиндров обусловлено их значительно меньшим удельным весом и более высокой теплопроводностью по сравнению с чугуном [61; 73; 96; 98; 99]. Благодаря этому достигается снижение массы двигателя на 40^50 % и его более быстрый и равномерный прогрев при запуске. Высокая теплопроводность материала блока позволяет значительно снизить объем охлаждающей жидкости в системе охлаждения (глубина рубашки охлаждения блоков современных ДВС составляет 0,3-0,5 длины цилиндра) и разгрузить наиболее теплонагруженные зоны блока [61]. Хорошие литейные свойства, обрабатываемость и коррозионная устойчивость алюминиевых сплавов также являются причинами их широкого применения для изготовления блоков цилиндров.

Наряду с преимуществами алюминиевые сплавы имеют и существенные недостатки: большой коэффициент линейного расширения, сравнительно низкие износостойкость и механическая прочность, что требует применения ряда конструкторско-технологических решений для обеспечения необходимой жесткости конструкции и износостойкости рабочих поверхностей.

Блоки цилиндров могут иметь рядное, V-образное, V-образно-рядное (VR) и оппозитное расположение цилиндров. При этом количество цилиндров большинства автомобильных ДВС составляет от четырех до шести. При рядном расположении цилиндров блоки имеют наиболее простую конструкцию, однако рабочий объем таких двигателей лимитирован, что связано с определенными ограничениями по длине блока и количеству цилиндров. В современном автомобильном двигателестроении наблюдаются тенденции уменьшения диаметра и увеличения количества цилиндров. Так, все большее распространение в современной технике находят V-образные и VR конструкции блоков цилиндров. В VR конструкции блока (разработчик фирма Volkswagen) цилиндры расположены под углом 15° в шахматном порядке. При этом блок цилиндров имеет одну плоскость прилегания к головке блока цилиндров, а двигатель, соответственно, одну общую головку блока цилиндров. В результате подобные многоцилиндровые конструкции имеют сравнительно небольшие габаритные размеры.

По конфигурации поверхности прилегания блока к головке блока цилиндров (ГБЦ) и конструкции цилиндров, блоки цилиндров современных ДВС существенно отличаются друг от друга. Рассмотрим принципиальные отличия конструкций блоков, их преимущества и недостатки.

По конфигурации поверхности прилегания блока к ГБЦ следует выделить блоки с верхней связующей плитой (рис. 1.1) и блоки без верхней связующей плиты (рис. 1.2) или «Closed-Deck» и «Open-Deck» по терминологии фирмы Kolbenschmidt [61; 99].

Рис. 1.1. Общий вид блока цилиндров с верхней связующей плитой

Рис. 1.2. Общий вид блока цилиндров без верхней связующей плиты

Изначально блоки цилиндров из алюминиевых сплавов изготавливали с верхней связующей плитой, по аналогии с чугунными блоками. Позднее, с развитием технологий появилась конфигурация блока без верхней связующей плиты, что существенно упростило технологию изготовления блоков [61; 99]. В настоящее время обе эти конфигурации (с верхней связующей плитой и без нее) имеют широкое распространение, причем каждая из них имеет свои преимущества и недостатки.

Блоки с верхней связующей плитой имеют большую жесткость верхней части, менее подвержены температурным деформациям цилиндров. При

такой конфигурации блока лучше осуществляется уплотнение ГБЦ. У блоков без верхней связующей плиты цилиндры не связаны с внешними стенками блока и могут располагаться отдельно друг от друга или быть совместно отлиты. В этом случае лучше происходит охлаждение верхней, наиболее теплонагруженной части цилиндра. При такой конфигурации блока сложнее осуществляется уплотнение ГБЦ и цилиндры более склонны к температурным деформациям.

По конструкции цилиндров можно выделить следующие конфигурации.

Блок с «мокрыми» чугунными гильзами цилиндров. Подобная конструкция начала применяться еще в 30-х годах 20 века [81;82] и находит свое применение по настоящее время: ЗМЗ-402 и модификации, Peugeot, Renault, Citroen, Fiat и другие. Общий вид блока цилиндров с «мокрыми» чугунными гильзами представлен на рис. 1.3.

Рис. 1.3. Общий вид блока цилиндров с «мокрыми» чугунными гильзами

Преимуществом такой конструкции является сохранение положительных свойств блоков из алюминиевых сплавов (меньшая масса, лучшие теплопроводные свойства) и чугунных гильз цилиндров (классические пары трения: «поршень-цилиндр» и «поршневое кольцо-цилиндр», традиционная технология обработки гильз цилиндров). К недостаткам такой конструкции следует отнести меньшую, в сравнении с

цельнолитыми конструкциями, жесткость блока, что приводит к необходимости увеличения толщины стенок блока. Коррозионные повреждения посадочных поверхностей под гильзы цилиндров могут приводить к разгерметизации стыка «гильза-блок» и, как следствие, попаданию антифриза в масло.

Для большинства блоков такой конструкции производителем предусмотрена возможность обработки изношенных гильз цилиндров в ремонтные размеры. Также предусмотрена возможность замены изношенной цилиндропоршневой группы новой.

Блок с «сухими» чугунными вставками. В подобной конструкции в блок из алюминиевого сплава, как правило, А1819Си3 [61; 96; 98; 99] на этапе изготовления залиты «сухие» тонкостенные (1,5-2,0 мм) вставки из износостойкого чугуна. Для плотного прилегания заливаемой чугунной вставки к основному материалу блока используется литьё под давлением. Различие коэффициентов линейного расширения материалов вставки и блока приводит к появлению некоторого зазора между сопрягаемыми поверхностями при нагреве двигателя до рабочей температуры. Для исключения перемещения вставки в осевом направлении используют вставки с кольцевыми канавками на наружной поверхности (рис. 1.4).

Более совершенной конструкцией является чугунная вставка шероховатого литья или струйной обработки. При этом вставка имеет сильно «изборожденную» наружную поверхность, чем обеспечивается плотное ее сцепление с материалом блока. Применение вместе с шероховатым литьем гальванического покрытия (альфинирования) или плазменного напыления алюминия наружной поверхности вставки цилиндра позволяет обеспечить лучшие условия ее контактирования с материалом блока. При заливке такой вставки алюминий на ее поверхности оплавляется и соединяется с основным материалом блока, чем обеспечивается надежный контакт материалов вставки и блока [61; 98; 99].

Рис. 1.4. Вставка цилиндра с кольцевыми канавками на наружной

поверхности

Конструкция блока из алюминиевого сплава с «сухими» чугунными вставками цилиндров начала применяться мировыми автопроизводителями с конца 70-х годов 20 века [81; 82] и имеет, на сегодняшний момент, наибольшее распространение. В подобных конструкциях удается сочетать положительные свойства блоков из алюминиевых сплавов и чугунных цилиндров.

Для большинства таких блоков производителем предусмотрена возможность обработки изношенных отверстий цилиндров в ремонтные размеры. При израсходовании всех ремонтных размеров, а также в случае аварийных повреждений цилиндров (задиры, пробоины, трещины) дефектный блок подлежит замене.

Блок из алюминиевого сплава с повышенным содержанием кремния. В данной конструкции весь блок изготовлен из заэвтектического алюминиевого сплава с высоким содержанием кремния (AlSiI7Cu4Mg). Часть кремния выкристаллизовывается и откладывается среди насыщенного алюминиево-кремниевого сплава (эвтектика). Размер кристаллов кремния составляет 20-70 мкм. Данная технология носит название Alusil (терминология фирмы Kolbenschmidt) или Silumal (терминология фирмы Mahle) [61; 99; 100].

Применение специальной технологии изготовления блока (быстрое охлаждение участков заготовки в зоне цилиндров) приводит к направленной кристаллизации кремния у поверхности цилиндров и позволяет повысить содержание кремния на рабочей поверхности цилиндров до 18-25 % [61; 81]. После механической обработки цилиндров (расточка и хонингование) производят операцию раскрытия кристаллов кремния (осаживание алюминиевой основы окружающей кристаллы кремния). Глубина раскрытия составляет 0,3-0,7 мкм. Раскрытие кристаллов кремния осуществляется методом химического травления едким натром, с помощью специальных притирочных паст с частицами кремния и механически, с помощью специальных высокопористых эластичных брусков для раскрытия с зернами корунда [61; 81; 99; 100]. В результате на поверхности цилиндра остаются только твердые кристаллы кремния, образующие устойчивую к износу рабочую поверхность цилиндра.

Преимуществами данной конструкции является обеспечение минимальной массы блока цилиндров. Сходность материалов цилиндра и поршня позволяет минимизировать тепловой зазор в соединение «поршень-цилиндр» до 0,01-^0,02 мм, что приводит к увеличению ресурса двигателя примерно в 1,5 раза [81; 82]. Недостатками данной конструкции является то, что цилиндры, выполненные по технологии А1шН (8Пшпа1), практически не переносят перегрева и плохих условии смазки. В резу

-

Похожие работы

- Восстановление гильз цилиндров дизельных двигателей сельскохозяйственной техники термопластическим деформированием в матрице

- Металловедческие аспекты технологических методов формирования потребительских свойств деталей цилиндро-поршневой группы дизельных двигателей

- Повышение износостойкости цилиндропоршневой группы автотракторных дизелей путем биметаллизации внутренней поверхности гильзы цилиндров

- Повышение послеремонтного ресурса гильз цилиндров автотракторных двигателей финишной антифрикционной безабразивной обработкой (ФАБО)

- Повышение эксплуатационных характеристик двигателей лесовозных автомобилей