автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.01, диссертация на тему:Разработка и обоснование конструктивно-технологической схемы и параметров устройства для группового учета надоев молока на фермах КРС

Автореферат диссертации по теме "Разработка и обоснование конструктивно-технологической схемы и параметров устройства для группового учета надоев молока на фермах КРС"

РГБ ОД 1 9 ИЮН 2000

На правах рукописи

Васюцкий Андрей Юрьевич

Разработка и обоснование конструктивно-технологической схемы и параметров устройства для группового учета надоев молока на

фермах КРС

Специальность 05.20.01 - механизация сельскохозяйственного

производства

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

Санкт-Петербург - Пушкин 2000

Работа выполнена в Великолукской государственной сельскохозяйственной академии

Научный руководитель:

заслуженный деятель науки и техники РФ, доктор технических наук, профессор Вагин Б.И.;

кандидат технических наук, профессор Макарова Г.В.

Официальные оппоненты:

заслуженный деятель науки и техники РФ доктор технических наук, профессор Сечкин B.C.; доктор технических наук Ковальчук Ю.К.

Ведущая организация:

сзниимэсх

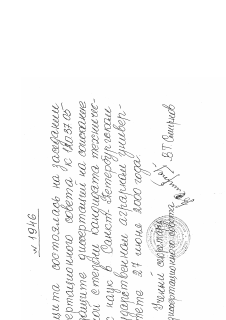

Защита состоится " 27 " июня 2000 г. в 14 часов 30 минут на заседании диссертационного совета К. 120.37.05 Санкт-Петербургского государственного аграрного университета по адресу: 189620, г. Санкт-Петербург - Пушкин. Академический проспект, д. 23, ауд. 719.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного аграрного университета.

Автореферат разослан " мая_2000 г.

Учзный секретарь диссертационного совета доктор технических наук

Смирнов В.Т.

Общая характеристика работы

Актуальность темы. Одним из основных факторов, влияющих на эффективное использование техники, является материальная заинтересованность обслуживающего персонала в применении машин, повышении производительности труда и снижении себестоимости продукции.

Состояние молочно-товарного комплекса РФ за последние годы характеризуется сложившейся и продолжающей углубляться тенденцией резкого спада производства молока. Резкий спад производства обусловлен нарушением производственных связей, ■ сложившихся между сельским хозяйством и другими отраслями, установлением неэквивалентного обмена продукцией между ними, опережающим ростом цен на промышленную продукцию и знергоресурсы. Последнее определило стоимостную недоступность технических, материальных ресурсов и привело к значительному росту себестоимости всей сельскохозяйственной продукции и, особенно, молока. Сегодня, в момент становления рыночных отношений в сельском хозяйстве, снижение себестоимости производства молока за счет новых технических и технологических решений является актуальнейшей задачей.

При существующей технологии и организации труда, когда доение осуществляется в молокопровод, а современные устройства для учета количества молока либо отказывают в работе, либо работают с большой погрешностью, молоко сливается в одну емкость и делится по числу доярок поровну или пропорционально данным контрольных доек. Уравнительное распределение подрывает стремление обслуживающего персонала к увеличению производительности труда.

Чтобы ликвидировать создавшиеся трудности необходимо, прежде всего, решить вопрос организации учета молока. Для этого необходимы измерительные устройства, которые были бы надежны в работе и работали с минимальной погрешностью.

Цель и задачи исследований. Повышение эффективности работы измерительных устройств для группового учета надоев молока, путем разработки и обоснования конструктивно-технологической схемы и параметров устройства дох группового учета надоев молока на фермах КРС. Исходя из поставленной цели, намечены следующие задачи: * на основании патентного поиска и анализа существующих технических решений обосновать конструктивно-технологическую схему дозатора для группового учета надоев молока, отвечающего зоотехническим требованиям;

«> провести теоретические исследования статического и динамического режимов работы дозатора с целью обоснования основных конструктивных параметров;

провести лабораторные исследования и стендовые испытания; о получить математические модели, адекватно описывающие процесс дозирования;

* на основании теоретических и экспериментальных исследований обосновать оптимальные конструктивные и технологические параметры дозатора;

* выполнить экспериментальную проверку дозатора на установке АДМ-8 в условиях, приближенных к производственным;

е оценить экономическую эффективность предлагаемого дозатора и дать практические рекомендации.

Методика исследований. Для решения поставленных задач на основе комплексного системного подхода предусматривалось проведение теоретических и экспериментальных исследований.

В основу теоретических исследований положены математические модели статического и динамического режимов работы дозатора, методы теоретической механики, основы гидродинамики и высшей математики.

Основные экспериментальные исследования проведены на опытной установке проблемной лаборатории кафедры «Механизация и переработка продукции животноводства» СПГАУ и ООО «Красное Знамя» Великолукского района Пскозской области.

Аналитическую и исследовательскую работу выполняли в лабораториях кафедр механизации животноводства и применения электроэнергии в сельском хозяйстве, высшей математики ВГСХА, проблемной лаборатории кафедры «Механизация и переработка продукции животноводства» СПГАУ.

Экспериментальные исследования рабочих характеристик дозатора проводили с применением методов планирования многофакторных экспериментов. Ооработху экспериментальных данных осуществляли при помощи методов математической статистики с применением ПЭВМ.

Научная новизна. Предложена конструктивно-технологическая схема устройства для группового учета надоев молока при доении.

Получены математические модели, позволяющие обосновать некоторые параметры статического и динамического режимов работы устройства. Разработан метод расчета основных конструктивных параметров.

На защиту выносятся:

• конструктивно-технологическая схема устройства для группового учета надоев молока;

• теоретические предпосылки обоснования параметров статического и динамического режимов работы устройства;

« математические модели для определения конструктивных и технологических параметров дозатора;

• методика расчета основных конструктивных параметров.

Практическая ценность и реализация результатов исследований.

Практическая ценность заключается в том, что в результате проведенных не-

следований разработано и внедрено в производство устройство для группового учета надоев молока при доении.

Разработанные методы расчета и определения конструктивных и технологических параметров устройства могут быть использованы в конструкторских организациях, научных учреждениях при создании и совершенствовании средств механизации и измерительных устройств, а также в высших и средних учебных заведениях при обучении студентов сельскохозяйственных специальностей.

Апробация работы. Основные положения диссертационной работы были доложены и одобрены на научных конференциях профессорско-преподавательского состава и аспирантов в СПГАУ (Санкт-Петербург 19982000 г.), на международной научно-правстической конференции в СГСХИ (Смоленск 1999 г.), на межвузовской научно-практической конференции профессорско-преподавательского состава и аспирантов ВГСХА (Великие Луки 1998 г.), на расширенных заседаниях кафедры механизации животноводства и применения электроэнергии в сельском хозяйстве ВГСХА.

Публикации. Основные положения и результаты исследований опубликованы в пяти печатных изданиях.

Структура и объем работы. Диссертация состоит из введения, пяти разделов, выводов и рекомендаций, списка литературы, приложения. Работа изложена на 124 страницах машинописного текста, содержит 10 таблиц, 23 рисунка, сп иска литературы из 144 наименований, в том числе 8 на иностранных языках, 15 приложений.

Содержание работы

Во введении обоснована актуальность темы диссертации.

В первом разделе "Состояние вопроса и задачи исследования" даны: состояние и перспективы развития отрасли, результаты патентных исследований устройств для группового учета надоев молока и их классификация, технические решения в доильных системах по контролю и учету молока и их недостатки, а так же анализ научных исследований по учету и контролю молока на фермах КРС.

В настоящее время существуют различные типы дозаторов, измеряющих количество надоенного молока. Все они периодически накапливают небольшие, фиксированные по объему или массе, порции молока. При этом после каждой отмеренной порции, счетчик дозатора получает приращение. Его показания в конце дойки являются мерой удоя.

Объемные дозаторы работают по принципу заполнения молоком определенного мерного объема. В основу работы массового дозатора положен принцип взвешивания сосуда. Этот способ на первый взгляд может показаться не совсем приемлемым. На самом же деле такой способ измерения при использо-

вакии надлежащей конструкции оказывается более удобным. Его преимущество заключается в получении результатов измерения удоев в килограммах. Объемные измерения менее желательны из-за зависимости объема молока от плотности и температуры.

В технике измерения количества жидкости, протекающей через поперечное сечение трубопроводов, используется большое разнообразие учетных приборов. Однако ни один из известных классов учетных приборов не пригоден для использования в поточно-технологической линии (ПТЛ) доения в связи с особыми условиями. К этим условиям относятся: наличие двухфазных потоков жидкость-воздух с относительно большим газосодержанием и удельной поверхностью раздела фаз при пониженном давлении по сравнению с нормальны« атмосферным; случайный характер изменения расхода жидкости и воздуха в V олокопроводе; ярко выраженный неустановившийся режим движения жидкости и воздуха; интенсивное многократное механическое воздействие на молодо, сопровождающееся ценообразованием, соударением отдельных порций молока, барботажем молока воздухом, подсасыванием воздуха через неплотно-ста молокопровода; наличие в молочной линии участков, где наблюдается резкое возрастание скоростей и ускорений; плотностная неоднородность молока.

В связи с вышеизложенным, к измерительным устройствам для учета молока предъявляются следующие зоотехнические требования: измерительные устройства должны отмеривать определенную дозу молока независимо от присутствия в нем воздуха, они не должны оказывать влияния на работу доильных аппаратов и доильных установок, должны хорошо промываться, легко разбираться, быть надежными в эксплуатации.

Во втором разделе "Теоретическое обоснование технологических и конструктивных параметров рабочего процесса дозатора для группового учета надоев молока" приведена конструктивно-технологическая схема и принцип работа предлагаемого устройства; приведены теоретические выражения для описания статических и динамических режимов работы предлагаемого дозатора, а так же теоретическое обоснование необходимого расхода воздуха и вакуумного рехима дозатора, установлено условие устойчивой работы дозатора в переходном процессе.

На основе анализа обзора конструктивных схем дозаторов, с учетом отмеченных особенностей, мы пришли к выводу, что для измерения количества молока в ПТЛ доения наиболее приемлемым является массовый тип дозатора порционного принципа действия, с электрическим, либо пневматическим выходным сигналом.

На рис.1 представлена схема предлагаемого дозатора

Рабочий процесс дозатора осуществляется следующим образом. В исходном положении МР занимает верхнее предельное положение. По трубке (15) вакуум из МК поступает в ПК и далее через выходной патрубок (14) крышки ПК в вакуумную магистраль. Во время доения молоко по входному патрубку (13) крышки попадает в ПК, а затем по молочному шлангу (10) подводится к входному штуцеру МСК (3) и через обратный клапан (5) заполняет МСК. После

заполнения МСК молоко переливается в МР. По мере заполнения МР возраста, ет сила, воздействующая на опорные пружины. В момент достижения этой си.

Рис.1. Принципиальная схема предлагаемого дозатора 1-приемная камера; 2-мерная камера; 3-межстенная камера; 4-мерный резервуар; 5-обратный клапан; 6-сифон; 7-контакт; 8-кольцевой рези, новый упор; 9-вакуумная трубка; 10-молочный шланг; 11-электромагнит; 12-двухходовой клапан; 13-входной патрубок; 14-выходной патрубок; 15-воздушная трубка; 16-пружина; 17-полость; 18-яаправляющая втулка; 19-сумматор; 20-переливной конус.

лой заданной величины срабатывает датчик (7), контролирующий положение МР, который воздействует на электромагнит(11), вследствие чего срабатывает двухходовой клапан (12), впуская по трубке (15) атмосферный воздух в МК, резко повышая в ней давление. Под действием этого давления клапан (5) при. жимается к своему гнезду, а резиновые кольцевые упоры плотно соприкасают. ся друг с другом. Вакуум, подведенный к образовавшейся полости (17), удер. живает МР в нижнем положении до его полного опорожнения. В то же время молоко, находящееся в МР, через сифон по шлангу, соединяющему МК с ваку. уммированной емкостью, выдавливается в эту емкость. Происходит такт про. дувки МК. По окончании продувки МК давление в ней падает, и МР, под действием силы упругости опорных пружин, поднимается в верхнее предельное положение. Одновременно происходит размыкание контактов(7), срабатывает

электромагнит и двухходовой клапан перекрывает доступ атмосферного возду. ха в МК. Дозатор готов к следующему циклу.

На предлагаемое устройство для группового учета надоев молокаподана заявка о выдаче патента РФ изобретение.

Относительная погрешность дозатора определится из выражения:

б^бП-бвл+бо+би+Зд), (1)

где §р - погрешность, зависящая от расхода молока;

§„л - погрешность, зависящая от колебаний плотности молока;

- погрешность, зависящая от остатка молока в МК в конце дойки §„ - погрешность, зависящая от наклона дозатора; §д - погрешность, зависящая от колебаний давления в молокопроводе. Относительная погрешность находится из выражения

5р=ДтР100/тФ, (2)

где дтр - абсолютная погрешность;

тф - фактическая масса порции молока;

Дтр=тР - тФ, (3)

где шр - расчетная масса молока.

Определим составляющую погрешности, зависящую от расхода молока. Сила воздействия потока молока на опорные пружины (рис.2.) складывается из силы тяжести МР р„р, силы скоростного напора потока рн и силы тяже, сти массы молока р„, находящегося в МР

Рис.2. Расчетная схема дозатора р=рмр+рн-рм или Р=т§+Сп9зта1+рм§£1рЬх,

(4)

где ш - масса МР;

Оп ■ интенсивность потока молока, действующего на опорные пружины; § - скорость потока у поверхности молока МР; ш - угол потока воздействующей струи к поверхности молока в МР;

рм - плотность молока; g - ускорение свободного падения;

- площадь поперечного сечения МР; Ьх - текущее значение слоя молока в МР.

Скорость потока у поверхности с учетом конкретной технологической схемы олределим из выражения

& =(р^(Нх+1са$а + }ги), (5)

где ф - коэффициент скорости; Нх - уровень молока в ПК; 1 - длина образующей переливного конуса; а - угол наклона образующей 1;

Их - расстояние от переливного конуса до поверхности молока в МР. Учитывая, что при (Х1=90° зта)=1 и в процессе наполнения МР в некоторый момент времени расстояние Ь]Х принимает значение Иь а расстояния Нх и ь5 принимают соответственно значения Нтщ и Ь получим

^ = + +т ш. (6)

Сила Б уравновешивается силой сопротивления деформации пружин

Рпр^хед,^, (7)

где п - количество пружин;

Ьход х - рабочая деформация пружины; г - жесткость пружины.

Интенсивность потока молока определится из выражения — Мс^мскРм

л/2яЯтш , (8)

где цс - коэффициент расхода;

£„сх - площадь поперечного сечения МСК.

В некоторый момент времени деформация Ьход х пружин примет значение Ьход и принимая во внимание (7) и (8) получим

Для уменьшения барботажа молока и силы динамического напора в момент срабатывания дозатора необходимо, чтобы Ь,=0. Следовательно, запишем

= (10)

Сократив (10) на g, получим выражение для определения расчетной массы молока в МР

-(И)-

Для определения минимального уровня Нщш используем выражение, описывающее расход жидкости через кольцевой слив

з

в* = , (12)

где Цк - коэффициент расхода слива, зависящий от типа стенки, относительной высоты порога и других конструктивных факторов; е - коэффициент бокового сжатия, е<1;ап - коэффициент подтопления, а< 1 ',¿1 - диаметр слива.

Тогда минимальная абсолютная погрешность определится из совместного решения уравнений (3), (11), (12), откуда имеем

оф.

Подставляя (13) в (2) запишем

2 \з

оф

+/соза

+Рм/мрк~тф (13)

г —

ргюа

г

1 ?

п,ф ё

1 1

(7

■М&ё.

+/соза

\

п -1 10 . (И)

-1

Полученная зависимость показывает минимально возможную погрешность устройства от расхода молока через переливной конус и конструктивных параметров прибора.

Устойчивость рабочего процесса дозатора исследуется на основании сил, действующих на дно МР, расположенного на опорных пружинах. В процессе опорожнения МК на дно МР действуют силы: с одной стороны от разности давлений в ПК и МК Рь сила от массы самого МР Р2, сила давления столба молока на дно МР Ез, с другой стороны сила упругости опорных пружин Рд (рис.3).

Силы описываются следующими уравнениями

РгКРпа-РЖпол, (15)

где Гл0л - площадь поперечного сечения кольцевых упоров;

Рщг ~ текущее значение давления в мерной камере;

Р - давление в молокопроводе.

Г

тр§,

(16)

и

Рз—рм^&фИх ,

р4=пЬходх7£. (18)

Силы р2> р3 прижимают МР к эластичным упорам, а сила действует в противоположную сторону.

к, Р4 X -С

— —_ _ _

¡ы

1 1 ' Б, г р2 г Бз

Рис.3. Схема сил, действующих на дно МР во время опорожнения

В момент времени 1=0 МР опускается на эластичные упоры, срабатывает двухходовой клапан, давление в МК повышается и происходит истечение мо. лека через сифон. В течение процесса опорожнения силы, действующие на дно МР, претерпевают изменения. При этом в начальный момент времени силы принимают следующие значения

Р3

(19)

(20) (21)

(22)

При этом наблюдается равенство сил, действующих на дно МР

(23)

Если при опорожнении МР в некоторый момент времени

Р^+Рг+Рз, (24)

то МР займет верхнее положение, давление в МК и ПК сравняются, а процесс опорожнения прекратится.

При условии, что в некоторый момент времени возникает равенство сил

(25)

то процесс работы устройства находится на грани устойчивости. Если на всем протяжении переходного процесса

Е^-П^Ез, (26)

то рабочий процесс является устойчивым.

В некоторый момент времени I уровень молока в МР принимает значение 1у=0, следовательно, сила Р3=0. Поэтому устойчивая работа дозатора в переходном процессе наблюдается при условии

Р^+Рг (27)

или

Ш1ХОдгв<(Рт1 - Р)1п„л+трё=(Рт1 - Р)яс12/4 + изд, (28)

где - диаметр кольцевого упора.

Отсюда выразим диаметр кольцевого упора (1, который обуславливает устойчивую работу дозатора

"1 «И.-Я ■ <29)

В третьем разделе «Программа и методика экспериментальных исследований» приведены цели и задачи экспериментальных исследований.

Общей целью экспериментальных исследований являлась проверка теоретических предпосылок, разработанных во втором разделе настоящей диссертации. В соответствии с этим в программу экспериментальных исследований входило:

« определение оптимальной порции молока;

® определение влияния конструктивных параметров устройства на погрешность дозирования^" -

• определение зависимости погрешности дозирования от технологических факторов: давление в молокопроводе и интенсивности доения;

• определения влияния плотности молоковоздушной смеси на погрешность дозатора;

• определение влияния конструктивных параметров дозатора на время цикла;

• экспериментальная проверка дозатора на установке АДМ-8, в условиях, приближенных к производственным.

В четвертом разделе «Результаты экспериментальных исследований» приведены результаты по определению влияния плотности молока, давления в молокопроводе, интенсивности доения на погрешность дозирования; получены

математические модели, адекватно описывающие процесс дозирования, с по. мощью которых определены оптимальные конструктивные и технологические параметры дозатора; приведены результаты испытаний дозатора на установке АДМ-8.

Рабочий макет устройства для группового учета надоев молока был изго. товлен нами в 1999 году в экспериментальных мастерских ВГСХА и СПГАУ. С помощью предварительных поисковых опытов были определены наиболее зна. чимые факторы, влияющие на процесс дозирования. В качестве модельной жидкости при поисковых опытах использовалась вода. По окончании поиско. вых опытов в соответствии с методикой планирования многофакторного экспе. римента были выполнены трехфакторный и четырехфакторный эксперименты.

С целью выявления влияния величины давления в молокопроводе на по. грешность дозатора был проведен однофакторный эксперимент, в котором фак. тор (давление в молокопроводе) имел четыре уровня значений: 40, 50, 60, 70 кПа.

По результатам эксперимента построен график рис.3. Результаты экспе. римента были подвергнуты регрессионному анализу, выполненному на ЭВМ.

Зависимость погрешности дозирования от величины давления в молоко, проводе описывается следующим уравнением регрессии

5Д,%

0,25 0,2 0,15 0,1 0,05 0

30 40 50 60 70 80

Р,кПа

у = -бЕ-Обх3 + о.оооах2 - 0,0331 х + 0,51 ^ = 0,9327

Рис.4. Влияние давления в молокопроводе ка погрешность

5д=-6хЮ'бР3 + 0,0008Р2 - 0,0331Р+0,51 (30)

Полученный, в результате дисперсионного анализа, критерий Фишера показал, что его расчетное значение рР=38,3 больше табличного значения ртаб=4,1 для 5-% уровня значимости. Это позволяет сделать вывод о том, что действие фактора (давление в молокопроводе на погрешность дозирования) достоверно.

Как показали исследования, при изменении вакуума режим работы доза, тора и стабильность взвешивания каждой порции не нарушались

С целью выявления влияния плотности дозируемой жидкости на стабиль, ность работы дозатора был выполнен однофакгорный эксперимент, в котором фактор (плотность жидкости) имел три уровня значений. В качестве модельной жидкости использовались: в вода плотностью 1000 кг/м3-ф дизельное топливо плотностью 846кг/м3. ф раствор поваренной соли плотностью 1200 кг/м3

По результатам эксперимента построен график рис.5. Результаты экспе. римента были подвергнуты регрессионному анализу, выполненному на ЭВМ. Зависимость погрешности дозирования от плотности измеряемой жидкости р описывается следующим уравнением регрессии

5™=-0,0004р-Ю. 1688 (31)

6т>% 2 1 0 -1 -2 -3

1 1 1 1

■ Ч_ ... Т 1 *

Ю 8 ¡0 " 9 ю юро и 30 12 30 13

у = -0,0003х+ 0,4943 Р)КГ/мЗ

К2 = 0,0115

■экспериментальная--теоретическая

Рис.5. Влияние плотности молока на погрешность дозирования

Малая величина коэффициента при независимой переменной р свидетельствует о незначительной зависимости погрешности дозирования от плотно, ста.

Полученный, в результате дисперсионного анализа, критерий Фишера показал, что его расчетное значение Бр=о, 1 меньше табличного значения р1а{=5,1 для 5-% уровня значимости. Это позволяет сделать вывод о том, что действие фактора (плотности молока на погрешность дозирования) не досто. верно.

В результате исследований установлено влияние интенсивности доения на погрешность дозирования. Зависимости, построенные по расчетной формуле (14), и результаты экспериментов (рис.6) показывают хорошую сходимость теоретических и экспериментальных данных.

Расхождение между теоретиче. сксй и экспериментальной зависимостями не превышает девяти процентов.

5Р,%

45 -4 -3,5 -3 -2,5 -2 -1,5 -1 -0,5 0

50

100 150 200 250 300 у =-0,0131 х +0,02 воф, г/с

И2 = 0,9925

--экспериментальная-теоретическая

Рис.6. Влияние интенсивности доения на погрешность дозатора

Трехфакторный эксперимент проводился в Лабораторных условиях, в ко. торых факторы: отношение высоты МР к его диаметру (К), рабочий ход опор, ньгс пружин (Ьход) и угол наклона образующей переливного конуса (а), имели дв£. уровня значений. За критерий оптимизации была принята погрешность до. затора (§). Обозначения и уровни варьирования факторов приведены в табл.1.

После реализации полнофакторного эксперимента и получения критерия оппшизации была проведена обработка результатов и построение математиче. скс й модели. Для обоснования оценки влияния факторов по данным экспери. мента получено неполное квадратное уравнение (программа ОВ8ТАТ)> которое после отсеивания незначимых коэффициентов получило в кодированной форме следующий вид

у=1,08 - 0,105X1+0,205X2- 0,105хз+0,045хш+0,095х2хз (32)

Табличное значение критерия Фишера для 5-% уровня значимости при £^==4 и ^=16 равно рт=3,11, что больше расчетного значения рр=0,025, следова. тельно, модель адекватно описывает рабочий процесс.

Переходя от кодированных значений к натуральным получим зависи. мо(Ггь погрешности дозирования от конструктивных параметров МК

5=1,59-0,013а+0'03К-°'0831,^0,0006аЬх+0.038Ю1х (33)

Таблица 1

Факторы и уровни их варьирования —

Обозначение Факторы

Угол наклона образующей а, град. Отношение высоты к диаметру МР К=Ьир/с1„р Рабочий ход пружин Ьход, мм

X, х2 Хз

Верхний уровень(+) 65 1,5 20

Основной уровень(0) 50 1 13

Нижний уровекь(-) 35 0,5 6

Для нахождения оптимальных значений уровней факторов нами использовался встроенный модуль МБЕхсе1 «Поиск решения». В результате решения этой задачи независимые переменные, влияющие на критерий оптимизации имеют следующие значения: угол наклона образующей переливного конуса Х1=0,6 (а=59,6°), отношение высоты мерного резервуара к его диаметру х2=0,4 (КМ),8), рабочий ход пружин хз=0,3 (Ьход=14,7 мм).

При оптимальном сочетании факторов погрешность дозирования составляет 5=0,12 %.

Четырехфакторный эксперимент проводился на опытной установке в СПГАУ, в котором: масса порции (т), диаметр шланга, подводящего молоко в мерную камеру ((1,^,), диаметр сифона (ёсиф) и интенсивность доения (С0ф) имели два уровня значений. В качестве критериев оптимизации процесса дозирования были приняты погрешность дозирования (б) И время цикла (Тц). Обозначения и уровни варьирования факторов приведены в табл.2.

Для обоснования оценки влияния факторов по результатам эксперимента были рассчитаны экспериментальные зависимости в виде неполных квадратных уравнений (программа ОВБТАТ), которые после отсеивания незначимых коэффициентов получили в кодированной форме следующий вид:

для определения погрешности дозирования

У1=0.627-0.185X1+0.07X2+0.224X4+0.0446X1X2-0.0637X1X4 (34) для определения времени цикла

у2=32,44+5,47хг17,22x2+1,67x3-12,88x4-2,92х1Х2+0,89х1Х3-2,26x1x4-1,3х2хз+7,74х2х4-1,05хзх4 (35)

Таблица 2.

Факторы и уровни их варьирования_

Обозначение Факторы

Масса дозы т, кг Диаметр шланга (1ШД,ММ Диаметр сифона ^СИф» ММ Интенсивность доения боф, кг/мин

XI х2 Х3 Х4

Верхний уровень (+) 2,0 40 20 7

Основной уровень (0) 1,5 30 15 4

Нижний уровень (-) 1,0 20 10 1

Табличное значение критерия Фишера для 5%-го уровня значимости равно Бт=2,125, что больше расчетного значения для Б,, 1=1.87, а для РР2=2,09, следовательно, полученные модели адекватно описывают рабочий процесс дозирования.

Переходя от кодированных значений факторов к натуральным, получим зависимость погрешности дозирования и времени цикла рабочего процесса дозатора от основных конструктивных и технологических параметров

для погрешности дозирования 6=0,818 - 0,470т - 0.0062ёшл+ 0.138Соф+ 0,0089111(1^- 0,042т0оф (36) для времени цикла

Тц= 109,331 + 36,422т - 2,438(1™+ 1,093^- 5,3540оф-0,592тс1шл+ 0,372т<1скф - О.ЗЗОтОоф -0,03 54иИсиф+0,145ёгхОоф - 0,0234яфОоф. (37)

В нашем случае возникает необходимость при изучении процесса анализировать два критерия оптимизации: погрешность дозирования и время цикла дозатора. Для этого ведем поиск компромисса между этими критериями оптимизации, так как на поверхность отклика одного критерия налагаются ограни-чеши другой поверхности.

В результате решения этой задачи независимые переменные, влияющие на критерии оптимизации, имеют следующие значения: масса дозы Х1=0,6 (т=1,88 кг), диаметр шланга х2=0,4 (с!шл=34,2 мм), диаметр сифона Хз=0,2 (6с>.ф=16,3 мм), интенсивность доения Х4—ОД (Ооф=3,7 кг/мин).

При оптимальном сочетании факторов погрешность дозирования составляет 5=0,46%, а время цикла Тц=31,4 с.

Для анализа влияния факторов на погрешностьдозирования были по-— строены поверхности откликов у. Для этого исходные уравнения регрессии сводили к уравнениям с двумя факторами, оставляя остальные на постоянных уровнях. Поверхности откликов трехфакторного и четырехфакторного экспериментов приведены на рис.7.

После корректировки конструктивных параметров дозатора были проведены экспериментальные испытания на установке АДМ-8. Основные цели эксперимента:

• выяснить работоспособность макета дозатора в условиях, приближенных к производственным;

• определить среднюю погрешность измерения группового надоя.

Все молоко, проходящее через дозатор, накапливалось в вакуумирован-ной емкости, установленной на платформенных весах. Численное значение массы дозы определялось путем взвешивания мерной вакууммированной емкости после каждых десяти срабатываний дозатора. Перед испытанием дозатор настраивался на измерение массы дозы 1,5 и 2 кг, то есть при отсчете десяти порций масса жидкости, взвешенная весами, должна составлять 15 и 20 кг соответственно. Интенсивность доения контролировали расходомером и устанавливали 6 кг/мин. После статистической обработки экспериментальных данных по величине массы дозы получены следующие результаты табл.3.

Таблица 3.

Результаты испытаний дозатора на установке АДМ-8

Показатели Серия опытов

1-я установка (15 кг) 2-я установка (20 кг)

Средняя масса дозы , кг 14,9983 20,005

Средн. квадратич. отклонение 0,063879 0,092511

За время испытаний не было ни одного случая отказа дозатора. Как показали испытания, средняя погрешность дозирования для первой установки составила 0,011%, а для второй - 0,025%.

В пятом разделе проведены расчеты экономической эффективности.

Как показала экономическая оценка результатов исследований, применение предлагаемого дозатора по сравнению с базовым (АДМ-52.000) позволит уменьшить затраты труда на производство молока на 2,14%, получить годовой экономический эффект равный 15206,4 руб. и увеличить рентабельность предприятия на 3,7% для фермы КРС в 100 дойных коров.

Рис. 7. Поверхности откликов: а) - трехфакгорного эксперимента с критерием оптимизации - погрешность дозирования; б) - четырехфакторного экспери. мента с критерием оптимизации - погрешность дозирования; с) - четырех, факторного эксперимента с критерием оптимизации - время цикла.

Основные выводы

Обзор существующих способов дозирования и анализ конструкций уст. ройств для группового учета надоев молока показали, что в поточно-технологических линиях доения групповой учет надоев целесообразно осу. ществлять техническими средствами массового способа измерения, что pea. лизовано в конструкции предлагаемого дозатора.

2. Теоретическими исследованиями установлено влияние технологических факторов и конструктивных параметров устройства на погрешность дозирования, вакуумный режим дозатора в статическом режиме работы.

3. Дано теоретическое обоснование динамического режима работы дозатора, определены условия устойчивой работы в переходном процессе.

4. Экспериментальные исследования позволили определить влияние конструктивно-технологических факторов на погрешность и время цикла дозатора, а также получить математические модели, адекватно описывающие процесс дозирования, которые могут быть использованы при создании технических средств для группового учета надоев молока.

5. Математические модели, полученные в результате экспериментальных исследований, позволили определить оптимальные параметры для предлагаемой конструкции дозатора:

ю угол наклона образующей переливного конуса а=59,6°; «> отношение высоты мерного резервуара к его диаметру К=0,8; «> рабочий ход пружин ЬХОд=14,7 мм; л масса дозы т=1,88 кг;

* диаметр шланга, подводящего молоко к мерной камере, с1к,=34,2 мм;

* диаметр сифона <3^=16,3 мм;

«> интенсивность доения О0ф=3,7 кг/мин.

6. Испытания дозатора на доильной установке АДМ-8 показали, что средняя погрешность измерения для установленной массы дозы 1,5 кг составила 0,011%, а для 2 кг - 0,025%.

7. Экономический эффект от использования дозатора для группового учета составил 15206,4 руб. за год, для поголовья в 100 дойных коров.

Основные положения диссертации опубликованы в следующих печатных работах:

1. Вагин Б.И., Макарова Г.В., Васюцкий А.Ю. К вопросу выбора конструктивной схемы устройства для группового учета надоев молока на фермах КРС. Тезисы ХХХШ научно-практической конференции ВГСХА, Великие Луки, 1998.

2. Вагин Б.И., Макарова Г.В., Васюцкий А.Ю. Устройство для группового учета надоев молока //Материалы международной научно-практической конференции, посвященной 25-летию института. Проблемы с/х производства в изменяющихся экономических и экологических условиях. ч.З. Зоотехния. -Смоленск, 1999.

3. Вагин Б.И., Круглов С.А., Дудкин Ю.Б., Васюцкий А.Ю. Оценка влияния условий эксплуатации дозаторов молока на качество их работы

//Совершенствование технологических процессов и рабочих органов машин в растениеводстве и животноводстве. Сб. научн. тр. - Санкт-Петербург, 2000.

4. Вагин Б.И., Макарова Г.В., Васюцкий А.Ю., Круглов С.А., Дудкин Ю.Б. Дозатор группового учета надоев молока //Совершенствование технологических процессов и рабочих органов машин в растениеводстве и животноводстве. Сб. научн. тр. - Санкт-Петербург, 2000.

[ 5. Вагин Б.И., Макарова Г.В., Васюцкий А.Ю. К вопросу обоснования параметров и режимов работы дозатора для группового учета надоев молока //Совершенствование технологических процессов и рабочих органов машин в растениеводстве и животноводстве. Сб. научн. тр. - Санкт-Петербург, 2000.

Лицензия ЛР № 040831 от 17.07.97 г. Подписано к печати 23.05.2000 Формат 60 х 90/16 Усл. печ. л. 1,3 Тираж 80 экз. Заказ 442

Редакционно-издательский отдел ВГСХА 182100, Псковская обл., г. Великие Луки, пл. Ленина, 1

Оглавление автор диссертации — кандидата технических наук Васюцкий, Андрей Юрьевич

ВВЕДЕНИЕ

1. СОСТОЯНИЕ ВОПРОСА И ЗАДА ЧИ ИССЛЕДОВАНИЯ

1.1.Способы дозирования молока на фермах КРС и разработка классификации устройств для учета молока

1.2.Технические решения, применяемые в доильных установках по контролю и учету надоев молока

1.3. Обзор исследований по технологии и техническим средствам для группового учета надоев молока на фермах КРС

1.4. Цель и задачи исследования

2. ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ РАБОЧЕГО ПРОЦЕССА ДОЗАТОРА ДЛЯ ГРУППОВОГО УЧЕТА НАДОЕВ МОЛОКА

2.1.0писание и принцип работы предлагаемого дозатора

2.2. Статические режимы работы дозатора

2.2.1.Теоретическое обоснование зависимости погрешности дозирования от конструктивных и технологических параметров

2.2.2.Теоретическое обоснование необходимого расхода воздуха дозатором

2.2.3.Теоретическое обоснование вакуумного режима дозатора

2.3. Обоснование некоторых параметров, характеризующих динамические режимы работы дозатора

2.4. Условия устойчивости рабочего процесса дозатора

3.ПРОГРАММА И МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

3.1. Программа экспериментальных исследований

3.2.Установки и приборы

РЕФЕРАТ

Объем диссертации составляет 124 стр., 10 табл., 25 рисунков, 15 приложений, список литературы из 144 наименований, из них 8 на иностранных языках.

Ключевые слова: ДОЗИРОВАНИЕ, ДОЗАТОР, МОЛОКО, ОБОРУДОВАНИЕ, УСТРОЙСТВО, ЗАПОЛНЕНИЕ, ОПОРОЖНЕНИЕ, ИСТЕЧЕНИЕ, УЧЕТ, МЕХАНИЗАЦИЯ, ПРИБОР, МОЛОЧНАЯ, СЧЕТЧИК.

Объектами исследований явились приборы группового учета надоев молока на доильных установках и экспериментальный дозатор, собранный в лабораторных условиях.

Цель исследований - разработка и обоснование конструктивно-технологической схемы и параметров устройства для группового учета надоев молока на фермах КРС.

В результате проведенных теоретических и экспериментальных исследований разработана конструктивно-технологическая схема дозатора для группового учета надоев молока, теоретически установлено влияние технологических факторов и конструктивных параметров на вакуумный режим дозатора, дано теоретическое обоснование динамического режима работы дозатора и определены условия его устойчивой работы в переходном процессе; по результатам экспериментальных исследований получены математические модели, адекватно описывающие процесс дозирования, по которым определены оптимальные конструктивные и технологические параметры.

Результаты исследований использованы в хозяйствах Псковской области.

Эффективность внедрения составляет 15206,4 руб. в год.

Введение 2000 год, диссертация по процессам и машинам агроинженерных систем, Васюцкий, Андрей Юрьевич

Одним из основных факторов, влияющих на эффективное использование техники, является материальная заинтересованность обслуживающего персонала в применении машин, повышении производительности труда и снижении себестоимости продукции.

Состояние молочно-товарного комплекса РФ за последние годы характеризуется сложившейся и продолжающей углубляться тенденцией резкого спада производства молока. Резкий спад производства обусловлен нарушением производственных связей, сложившихся между сельским хозяйством и другими отраслями, установлением неэквивалентного обмена продукцией между ними, опережающим ростом цен на промышленную продукцию и энергоресурсы. Последнее определило стоимостную недоступность технических, материальных ресурсов и привело к значительному росту себестоимости всей сельскохозяйственной продукции и особенно молока. Сегодня, в момент становления рыночных отношений в сельском хозяйстве, снижение себестоимости производства молока за счет новых технических и технологических решений является актуальнейшей задачей.

При существующей технологии и организации труда, когда доение осуществляется в молокопровод, а современные устройства для учета количества молока, либо отказывают в работе, либо работают с большой погрешностью, молоко сливается в одну емкость и делится по числу доярок поровну или пропорционально данным контрольных доек. Уравнительное распределение подрывает стремление обслуживающего персонала к увеличению производительности труда [16].

Чтобы ликвидировать создавшиеся трудности необходимо, прежде всего, решить вопрос организации учета молока. Для этого необходимы измерительные устройства, которые были бы надежны в работе и работали с минимальной погрешностью [69].

1.СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ

Заключение диссертация на тему "Разработка и обоснование конструктивно-технологической схемы и параметров устройства для группового учета надоев молока на фермах КРС"

ОБЩИЕ ВЫВОДЫ

1. Обзор существующих способов дозирования и анализ конструкций устройств для группового учета надоев молока показали, что в поточно-технологических линиях доения групповой учет надоев целесообразно осуществлять техническими средствами массового способа измерения, что реализовано в конструкции предлагаемого дозатора.

2. Теоретическими исследованиями установлено влияние технологических факторов и конструктивных параметров устройства на погрешность дозирования, вакуумный режим дозатора в статическом режиме работы.

3. Дано теоретическое обоснование динамического режима работы дозатора, определены условия устойчивой работы в переходном процессе.

4. Экспериментальные исследования позволили определить влияние конструктивно-технологических факторов на погрешность и время цикла дозатора, а также получить математические модели, адекватно описывающие процесс дозирования, которые могут быть использованы при создании технических средств для группового учета надоев молока.

5. Математические модели, полученные в результате экспериментальных исследований, позволили определить оптимальные параметры для предлагаемой конструкции дозатора:

• угол наклона образующей переливного конуса а=59,6°;

• отношение высоты мерного резервуара к его диаметру К=0,8;

• рабочий ход пружин Иход=14,7 мм;

• масса дозы т=1,88 кг;

• диаметр шланга, подводящего молоко к мерной камере, <!шл=34,2 мм;

• диаметр сифона 4=Иф=16,3 мм;

• интенсивность доения О0ф=3,7 кг/мин.

Библиография Васюцкий, Андрей Юрьевич, диссертация по теме Технологии и средства механизации сельского хозяйства

1. Адлер Ю.П. Введение в планирование эксперимента. М.: Металлургия, 1969.

2. Адлер Ю.П., Макаров Е.П., Грановский Ю.П. Планирование эксперимента при поиске оптимальных условий. М.: Наука, 1976. - 280 с.

3. Алексеев В.К. Обоснование параметров счетчика молока //Механизация и электрификация сельского хозяйства 1987. - №6. - с. 31-33.

4. Алешкин В.Р., Рощин П.М. Механизация животноводства. М.: Агро-промиздат, 1985. - 336 с.

5. Андреев П.А., Муллаянов Р.Г. Лисовский А.Г. Техническое обслуживание машин и оборудования в животноводстве. М.: Росагропромиз-дат, 1991. -223 с.

6. Антроповский Н.М. и др. Молочное оборудование животноводческих ферм. М.: Россельхозиздат, 1975. - 144 с.

7. Артюшин A.A., Смирнов A.C. Новая техника для ферм //Зоотехния -1989-№12.-с. 68-73.

8. Астахов A.C. Измерительные устройства для учета количества молока в потоке и эффективность их применения на фермах колхозов и совхозов. Москва, 1969.

9. Астахов A.C. Исследование и разработка измерительных устройств для количественного замера в потоке молока на молочно-животноводческих фермах колхозов и совхозов: Автореф. дис. канд. техн. наук. Киев, 1991.

10. Ю.Астахов А.С, Краткий справочник по машинам и оборудованию для животноводческих ферм. М.: Колос, 1977. - 256 с.

11. П.Астахов A.C., Лябах Т.Н. Механизация фермерских хозяйств ведущих капиталистических стран: Аналит. обзор. М.: Информагротех, 1990. -51 с.

12. Аштарин И.П. и др. Быстрые методы статистической обработки и планирование эксперимента. Изд-е ЛГУ, 1975.

13. Бабкин В.П. Механизация доения коров и первичной обработки молока. М.: Агропромйздат, 1986. - 271 с.

14. Бабкин В.П., Поспелов В.Г., Поспелова Г А. Некоторые вопросы индивидуального учета молока при доении в молокопровод. Труды ВНИИМЭСХ, вып 12,1969.

15. Бабкин В.Т., Зайченко A.A. и др. Герметичность неподвижных соединений гидравлических систем. М.: Машиностроение, 1977. - 120 с.

16. Барсов H.A., Квашенников В.И., Круглов С.А. Анализ причин отказов дозаторов группового учета надоев.//Механизация и электрификация сельского хозяйства 1995 - №4. с. 20-21.

17. И.Батищев А Н. Монтаж, техническое обслуживание и ремонт машин и оборудования животноводческих ферм. М.: Колос, 1995.

18. Березовец Г.Т., Дмитриев В.Н., Наджафоров Э.М. О допустимых упрощениях при расчете пневматических регуляторов. Приборостроение, 1957, №4.

19. Болотин В.М., Винников И.К., Золотуский Ю.Л., Миканкович Т.А., Ро-зенберг А.М. Счетчик молока. А.С.№847051

20. Бородулин E.H., Поляков П.Е. Интенсификация производства молока. -М.: Знание, 1985.-64 с.

21. Босый Н.А. Выбор оптимальных комплексов машин для молочных ферм.//Механизация и электрификация соц. Сельского хозяйства. 1971 -№4.-с. 27-30.

22. Боу-матик. Принципы хорошего доения. Просп./Дейри иквимпент ком-пани Б.м., 62 - 12 - США.

23. Бухтин П.У., Бурмистрова М.Ф. и др. Справочник конструктора сельскохозяйственных машин. М.: Машиностроение, 1967.

24. Вагин Б.И., Побединский В.М. Практикум по механизации животноводческих ферм. Л.: Колос, 1983. - 239 с.

25. Вагин Е,А. Пути снижения затрат на производство продукции животноводства. //Механизация и электрификация сельского хозяйства 1990 -№6.-с. 20-23.

26. Вальдман Э.К. Проблемы повышения качества машинного доения. Материалы V Всесоюзного симпозиума по машинному доению сельскохозяйственных животных ч. 1, Москва, 1979.

27. Веденяпин Г.В. Общая методика экспериментального исследования и обработки опытных данных. М.: Колос, 1973. - 199 с.

28. Винников И.К. и др. Основные направления совершенствования системы учета молока на фермах и комплексах. В.сб. : Механизация и электрификация технологических процессов на животноводческих фермах. Вып.38. Зеленоград, 1980.

29. Власов Н.С. Методика экономической оценки сельскохозяйственной техники. М.: Колос, 1979. - 399 с.

30. Вопросы совершенствования сельскохозяйственного производства, Кормопроизводство, земледелие, экология, животноводство. Сб. научн. тр. ПензНЙИСХ. Пенза, 1995.

31. Гавриков Е.И. Метода определения экономической эффективности новой техники, опытно-конструкторских разработок и научно-исследовательских работ. Минск: Высшая школа, 1972.

32. Галкин А.Ф. Комплексная механизация производственных процессов в животноводстве. 2-е изд-е перераб. и доп. М.: Колос 1974. - 368 с.

33. Гжиров Р.И. Краткий справочник конструктора. Л.: Машиностроение, 1983.-464 с.

34. Гмурман В.Е. Теория вероятности и математическая статистика. Учеб. Пособие для втузов. Изд-е 5-е, прераб. и доп. - М.: Высшая школа, 1977. -479 с.

35. Гудов A.M. Численное моделирование взаимодействия пузыря с различными типами границ в жидкости: Автореф. дисс. канд. физ.-мат. наук. Кемерово, 1996.

36. Давыдов Р.Б. Справочник по молочному делу. Изд-е 2-е. -М.:Сельхозиздат, 1958.

37. Дегтерев Г.П. Справочник по машинам и оборудованию для животноводства. Изд-е 12-е доп. М.: Агропромиздат, 1986. - 224 с.

38. Дейч М.Е. Филиппов Г.А. Газодинамика двухфазных сред.- 2-е изд-е, перераб. и доп. М.: Энергоиздат, 1981. - 325 с.

39. Деменьтьев Г.И. Расчет параметров группового дозатора молока. Труды Пенз.СХИ, 1986. с. 136-153.

40. Джонсон Н., Лион Ф. Статистика и планирование эксперимента в технике и науке. Методы планирования эксперимента. М.: Мир, 1981. -444 с.

41. Емцов В.Т, Техническая гидромеханика. М.: Машиностроение, 1978. -463 с.

42. Животноводческие машины: Справочное пособие /Ткач В.Д., Кулаков-ский И.В., Кукарека П.С. и др./ М- Машиностроение, 1975. - 328 с.

43. Жоров И.В. Влияние доильных установок с молокопроводом на на качество молока.- Механизация технологических процессов в животно-водетве. Сб. научн. тр. Алтайского СХИ - Барнаул, 1989.

44. Жук З.Я. Исследование потерь вакуума на основных участках молочных линий доильных установок //Тракторы и сельхозмашины 1975 -№3.-с. 31-34.

45. Иванов В.А. и др. Математические основы теории автоматического регулирования, т.1, изд-е 2-е, доп., под редакцией Чемоданова Б.К. -М.: Высшая школа, 1977.

46. Ивагценко H.H. Автоматическое регулирование. Теория и элементы систем. -М.: Машиностроение, 1973.

47. Игнатовский В.И. Монтаж и пусконаладка оборудования животноводческих ферм. М.: Высшая школа, 1973.

48. Иофинов С.А., Бабенко Э.П., Скробач В.Ф. Основы научных исследований. Учеб. пособие. Ленинград, 1991. 45 с.

49. Искандарян М.И., Астахов A.C. счетчик барабанного типа для группового учета молока. //«Тракторы и с/х машины» -1991. №1.

50. ИскандаряН М.И., Астахов A.C. Счетчик барабанного типа для группового учета молока. //« Тракторы и с/х машины» 1970. - №1.

51. Исматуллаев П., Юсупбеков Н.Р. Непрерывное измерение плотности молока в потоке весовым методом. //Молочная промышленность. 1967 - №4.

52. Карташов Л.П. и др. Механизация и электрификация животноводства. -М.: Колос, 1979.-301 с.

53. Карташов Л.П., Катасонов С.М. Разработка и исследование сифонно-турбинного счетчика молока. //Совершенствование конструкции с/х техники. 1985 - №2.

54. Карташов Л.П., Куранов Ю.Ф. Машинное доение коров. -.М: Высшая школа, 1969.

55. Каталог тракторов, сельскохозяйственных, землеройных и мелиоративных машин и оборудования для механизации животноводческих ферм. ЦНИИТЭИ, Москва, 1984.

56. Квашенников В.И. Еникеев В.Г., Кохан Г.С. Система для многоканального учета количества надоенного молока в процессе группового доения. А.С.№1711736,1992.

57. Квашенников В.И. Машинное доение коров. Л., 1983.

58. Квашенников В.И. Повышение эффективности использования линейных доильных установок за счет совершенствования эксплуатационных режимов и технических средств: Автореф. дисс. докт. техн. наук. С-Петербург, 1996.

59. Квашенников В.И. Рекомендации мастеру машинного доения. Л., 1983.

60. Квашенников В.И., Еникеев В .Г., Кохан Г.С. Устройство для учета молока при доении. А.С.№1676537,1991.

61. Ковалев Ю.Н. Оборудование молочных технологических линий животноводческих ферм и комплексов. М.: Россельхозиздат, 1978.

62. Кокс С.У.Р. Микроэлектроника в с/х. М.: Агропромиздат, 1986.

63. Комаров М.С. Основы научных исследований. Львов: Высшая школа, 1982.

64. Константинов Н.М. и др. Гидравлика, гидрология, гидрометрия: /Учеб. для вузов. -М.: Высшая школа, 1987.

65. Кормановский Л.П., Винников И.К., Забродина О.П. Основные направления комплексной автоматизации доения. Материалы VIII Всероссийского симпозиума по машинному доению сельскохозяйственных животных, Оренбург, 1995.

66. Королев В.А. Совершенствование технологий и технических средств учета молока при машинном доении коров: Автореф. дис. канд. техн. наук. Зерноград, 1985.71 .Королев В.Ф. Автоматы на молочной ферме. М.: Знание, 1965.

67. Короткое В.П., Тайц Б.А. Основы метрологии и теории точности измерительных устройств -М.: Изд-во стандартов, 1978.

68. Косачев Г.Г. Самойленко Е.М. Экономическая оценка новой техники //Техника в сельском хозяйстве 1985 - №3. с. 32 - 34.

69. Краюхин Г.Л. Экономическая эффективность изобретений и рационализаторских предложений. Л.: Лениздат, 1983.

70. Круглов С.А. Повышение эффективности функционирования устройств для группового учета надоев молока от коров путем совершенствования конструктивно-технологических параметров и режимов работы: Авто-реф. дисс. канд. техн. наук. С-Петербург, 1997.

71. Кузьмин А.Е. Гидравлический расчет молокопроводной линии доильных установок. Методические рекомендации. Иркутск 1987. - 50 с.

72. Кузьмин А.Е. Обеспечение эффективности функционирования пневмо-молокопроводной линии доильных установок: Автореферат дис. докт. техн. наук. Новосибирск, 1991.

73. Кузьмичев В.А. Исследование режимов потока жидкостей в молокопро-водах доильных установок. //Тр. ВСХИЗО. 1975. Вып. 107: Комплексная механизация сельскохозяйственного производства. - 94-96 с.

74. Лурье А.Б. Статистическая динамика сельскохозяйственных агрегатов. -М.: Колос, 1981 -382 с.

75. Мельников C.B. Технологическое оборудование животноводческих ферм и комплексов. 2-е изд-е перерераб. и доп. - Л.: Агропромиздат, 1985.-640 с.

76. Мельников C.B., Агеев Л.Е., Квашенников В.И., Николаев Д.И., Рощин П.М. Эксплуатация технологического оборудования ферм и комплексов. 2-е изд-е. М.: Агропромиздат, 1986.

77. Мельников C.B., Агеев Л.Е. Андреев П.В., Квашенников В.И. Рощин П.М. Эксплуатация технологического оборудования ферм и комплексов. Учеб. Пособие. М.: Колос, 1980.

78. Мельников C.B., Алепщин В.Р., Рощин П.М. Планирование эксперимента в исследованиях сельскохозяйственных процессов. -Л: Колос, 1980.-320 с.

79. Мельников C.B., Рощин П.М. Методика испытаний машин с применением математической теории планирования экспериментов. В кн.: Новое в методах испытаний тракторов и сельскохозяйственных Машин. М.: ЦНИИТЭИ, 1971.

80. Методика Определения экономической эффективности использования в сельском хозяйстве результатов НИР и ОКР, новой техники, изобретений и рационализаторских предложений. М. : Колос, 1980.

81. Методика статистической обработки эмпирических данных. РТМ. М.: 1966. с. 44 -62.

82. Механизация животноводства. //Сб. научн. тр. Саратовская ГСХА, 1994.

83. Механизация процессов в животноводстве. //Сб. науч. тр. Пермский ГСХИ. Пермь, 1986.

84. Мнтропольский А.К. Техника статистических вычислений. М.: Физ-матгиз, 1961.

85. Морозов Н.М. Экономическая эффективность комплексной механизации животноводства. М.: Россельхозиздат, 1986.

86. Налимов В.В. Теория эксперимента. М.: Наука, 1971. - 308 с.

87. Новиков Ю.Ф. Направления исследования в области механизации животноводства и кормопроизводства. //Механизация и электрификация социалистического сельского хозяйства. 1982 - №9.

88. Палкин Г.Г. Автоматизация Молочных ферм в Нидерландах. //Механизация и электрификация сельского хозяйства. 1991. - №3. - с. 61-62.

89. Палкин Г.Г. Автоматизация производства молока. //Достижения науки и техники АПК. 1990. - №1.

90. Палкин Г.Г. Автоматизированные счетчики молока. //Молочное и мясное скотоводство. 1990. - №4. - с. 45-47.

91. Палкин Г.К. Средства автоматизации при учете надоев молока. //Тракторы и сельхозмашины.-1991. №2. с. 49-53.

92. Палкин Г.П. Автоматизация индивидуального учета надоев. //Техника в сельском хозяйстве. 1990. - №6.

93. Палкин Г.П. Современные счетчики молока. //Достижения науки и техники АПК. 1988. - №11. - с. 62-63.

94. Плохинский H.A. Алгоритмы биометрии. Изд-во Московского университета, 1967.

95. Погорелый Л.В. Инженерные методы испытаний сельскохозяйственных машин. Киев, 1981. - 170 с.

96. Поздняков В.Д. Разработка и исследование технических средств для повышения функциональной надежности операторов машинного доения в системе человек-оператор-животное: Автореф. дис. канд. техн. наук. Ленинград- Пушкин, 1981.

97. Позин М.Е., Мухлонов И.П. О пенном режиме обработки газожидкостных систем. Доклады АНСССР, 1963, т. XI1, №2.

98. Полишко С.П., Трубенок А.Д. Точность средств измерений. Киев: Высшая школа, 1988. - 149 с.

99. Поспелов В.Г. Изыскание и исследование системы приборов для учета молока при доении в общий молокопровод: Автореф. дис. канд. техн. наук. Краснодар, 1971.

100. Прокофьев В.В. Разработка и обоснование конструктивно-режимных параметров доильного аппарата с управляемым режимом доения коров: Автореф. дис. канд. техн. наук. Белгород, 1998.

101. Протодьякова М.М., Гедер Р.И. Методика рационального планирования эксперимента. М.: Наука, 1970.

102. Пустыльник Е.И. Статистические методы анализа и обработки наблюдений. М.: Наука, 1968,

103. Пути совершенствования технологии и механизации доения коров (Материалы республиканской научно-практической конференции). Под редакцией Тимошина С.Я. Елгава, 1973.

104. Рабинович С.Г. Погрешности измерений -М.: Энергия, 1978.

105. Радоманский В.М. Совершенствование дозатора молока. //Механизация и электрификация с/х. 1991. - №9. - с. 26-28.

106. Румшиский Л.З. Математическая обработка результатов эксперимента. -М.: Наука, 1971.

107. Рыжов C.B. Комплекты оборудования для животноводства: Справочник, М.: Агропромиздат, 1986.

108. Совершенствование машин и оборудования, применяемых в животноводстве. //Сб. науч. тр. Горький, 1983.

109. Соловьев С.А. Механизация технологических процессов обслуживания молочного стада: Автореф. дис. докг. техн. наук. Ленинград-Пушкин, 1992.

110. Справочник по механизации животноводства /Мельников C.B., Ка-люга В.В., Хазанов EJE. и др. Л.: Колор, 1983.

111. Сыроватка В.И., Цой Ю.А., Зеленцов А.И. Автоматизироанное оборудование молочных ферм. М.: Росагропромиздат, 1989.

112. Тихомиров В.Б. Планирование и анализ эксперимента. М.: Легкая индустрия, 1974. - 111 с.

113. Тягунов Г.А. Основы расчета вакуумных систем. М. Л.: Госэнерго-издат, 1948. - 148 с.

114. Устройство для измерения удоя и/или наблюдения за молокоотдачей и способ измерения количества молока. Авт. свид. №134836,1985.

115. Федичкин А.Г., Машенков В.Ф. Снижение трудоемкости производства молока. М.: Колос, 1982.

116. Хазанов Е.Е. Реконструкция молочных ферм. В.О. Агропромиздат, 1988.

117. Хайлис Г.А. Ковалев М.М. Исследование сельскохозяйственной техники и обработка опытных данных. М.: Колос, 1994. - 169 с.

118. Хикс Ч. Основные принципы планирования эксперимента. М.: Мир, 1967.

119. Хозяев И.А. Норматив расхода воздуха системой доильной установки критерий оценки качества ее работы. //Научные основы проектирования сельскохозяйственных машин. Ростов н/Д: РИСХМ, 1980. с. -159162.

120. Циклаури Д.С. Гидравлика, сельскохозяйственное водоснабжение и гидросиловые установки. -М.: Стройиздат, 1970. 208с.

121. Цой Ю.А. Механико-технологическое обоснование повышения эффективности поточных линий доения коров и первичной обработки молока: Автореф. дис. докт. техн. наук. Москва, 1988.

122. Цой Ю.А. Молочные линии животноводческих ферм и комплексов. -М.: Колос, 1982.

123. Цой Ю.А., Зеленцов А.И., Кирсанов В.В. Определение группового надоя молока и состояния доильной установки с молокопроводом. //Техника в сельском хозяйстве. 1995. - №6.

124. Черник Г.В. Контрольно-измерительные приборы и автоматика в животноводстве. -М.: Агропромиздат, 1986.

125. Шенк X. Теорий инженерного эксперимента. М.: Мир, 1972. -381 с.

126. Шенкман Г.С. Справочное пособие по определению показателей работы в молочном животноводстве. Санкт-Петербург: Знание, 1995.

127. Шеффе Г. Дисперсионный анализ. М.: Наука, 1980.

128. Шумилов Й.Ф. Экономическая эффективность механизации производственных процессов в молочном скотоводстве: Автореф. дис. канд. техн. наук. Ленинград-Пушкин, 1973.

129. Эмир-Шах В.А. Учет молока на фермах промышленного типа. //Механизация и электрификация соц. сельского хозяйства. 1977 - №6. -с. 17-19.

130. Anon. Eguipements de traite au dernier Salon, 1992.

131. Anon. Herdenmanagement dem Computer übergeben. DLZ Landw. Z. Produkt. - Techn. - Manag., 1990.

132. Artman R.Automatisches Melken Konzepte und Melkteching//KTBL -Avb. - Papier/Kuratorium Techn. Bauwesen in Landwirtsch. - Munster -Ailtrup, 1998 -№250 -S.113 - 120.

133. Automation of milking in stanchion barns. 6/Hirata.//S.Japan. Soc. Agr. Mach-1998-vol. 60,№6.

134. Konig. C.de. De melkvoerautomaat van gascoigne4 melotte. Lanolbouwmechanisatie., 1990. 41,3.

135. Petitpas, J.C.Ameliorations et gualifiecition pour les compteurs elektronigues de ferme (CLEF), 1990.

136. Ronningen O. Alfa Laval. Milkmaster mjolkesset: (Utprovingssalg)/Ronningen O., Osteras O., Lunder T. As, 1997 -8.

137. Schaum als Störfaktor volume irischer Milchmengenmessung, Landtechnik, 1989. 44.

-

Похожие работы

- Повышение эффективности учета молока на фермах при машинном доении коров путем совершенствования конструктивно-технологической схемы устройства для группового учета надоя

- Обоснование параметров универсального устройства для индивидуального учёта и измерения потока молока в доильных аппаратах

- Обоснование технологии и технических средств для контроля процесса и учета индивидуальных надоев молока при машинном доении коров

- Обоснование параметров универсального устройства для индивидуального учета молока на доильных установках

- Обоснование параметров электромагнитной системы контроля потоков молока на фермах