автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.03, диссертация на тему:Обоснование состава технических средств и технологий заготовки фуражного зерна в условиях НЗ РФ

Автореферат диссертации по теме "Обоснование состава технических средств и технологий заготовки фуражного зерна в условиях НЗ РФ"

На правах рукописи

КОНЮХОВ Виктор Васильевичу () Г

ОБОСНОВАНИЕ СОСТАВА ТЕХНИЧЕСКИХ СРЕДСТВ И ТЕХНОЛОГИЙ ЗАГОТОВКИ ФУРАЖНОГО ЗЕРНА В УСЛОВИЯХ НЗ РФ

Специальности 05.20.03 - Эксплуатация, ремонт и восстановление

сельскохозяйственной техники 05.20.01 ^-Механизация сельскохозяйственного производства

АВТОРЕФЕРАТ

диссертации на соискание учёной степени кандидата технических наук

Са н кт-Петербу р г 2000

Работа выполнена на кафедре вычислительной техники ' н информационного обеспечения АПК Санкт-Петербургского государственного аграрного университета.

Научный руководитель: заслуженный деятель науки и техники РФ, доктор технических наук, профессор В. Г. Еникеев

*

Официальные оппоненты: доктор технических наук

• М.А. Керимов кандидат технических наук, доцент И.З. Теплинский

Ведущая организация: Северо-Западный научно-исследовательский

институт механизации и электрификации ■ сельского хозяйства

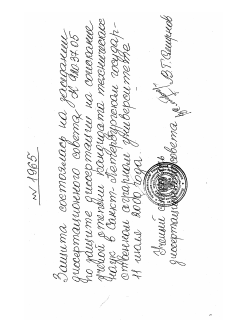

Защита состоится июля 2000 п в 14 часов 30 минут на заседании диссертационного совета К 120.37.05 в Санкт-Петербургском государственном аграрном университете по адресу: 189620, г. Санкт-Петербург-Пушкин, Академический проспект д.23, ауд. 719.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургског о государственного аграрного университета.

Автореферат разослан «июня 2000 г.

rio7¿.$/yV

Учёный секретарь диссертационного совета,

доктор технических наук, профессор Б.ИТВагим

lWZ-ЦО -ntjíppwujvf^j

]

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Приоритетным направлением в развитии агропромышленного комплекса было и • остаётся надёжное обеспечение страны продовольствием и сельскохозяйственным сырьём. Решение этой задачи осуществляется в условиях формирования рыночных отношений и многоукладной агроэкономики.

Для сельского хозяйства, как Нечернозёмной зоны, так и России в целом переход к новым организационно-экономическим формам хозяйствования был связан с резким падением уровня производства. В наибольшей степени это коснулось зерновой отрасли Нечерноземья, где снижение производства составило в 1991 - 1995 гг. до 30 % .

В 80-е годы была обоснована концепция индустриальных технологий возделывания зерновых культур. Такая технология является в основе своей машинной, сочетающей применение высокопроизводительной техники с. новейшими агротехническими приёмами. Она предусматривает выполнение всех механизированных операций в оптимальные агротехнические сроки с учётом почвенно-климатических условий и . цикличной прерывности технологических процессов, обусловленных биологическими особенностями растений. Однако отсутствие нормативной потребности в средствах технической оснащённости, неэффективные способы использования их в производстве, а также несоблюдение агротехники привели к тому, что в полном объёме технологии заготовки и хранения фуражного зерна не были реализованы на практике.

Решение этой проблемы актуально для хозяйств Нечерноземной зоны и, особенно, её Северо-Западного региона, где уборочный сезон характеризуется неблагоприятными погодными условиями, а вероятность кондиционной влажности зерна составляет 0,1. Следовательно, для выбора единственного варианта, который можно рассматривать как рациональный из совокупности альтернатив, необходимо использовать систему, учитывающую реальную природу условий функционирования технологических процессов и технических средств.

Цель исследования - разработать эффективную систему средств' технической оснащённости технологии заготовки фуражного зерна и его хранения (консервации) для последующего скармливания крупному рогатому скоту.

Научная новизна работы.

Разработана методология и модель обоснования рационального состава средств технической оснащённости заготовки фуражного зерна и технологические приемы его плющения и хранения.

Практическая значимость работы.

Предложены технические хредства, позволяющие осуществить хранение очищенного зерна и хранение зерна после прямого комбайпнрования.

Практическую значимость представляют алгоритмы и программы обоснования рационального состава технических средств заготовки фуражного зерна.

Реализация результатов исследования.

Результаты исследования технологических схем и технологической документации переданы в НИИМЭСХ Северо-Запада, а информация о сроках начала уборочных работ по заготовке фуражного зерна и его приготовлению к хранению используется в хозяйствах Ленинградской области.

Апробация работы.

Полученные в работе научные и практические результаты отвечают приоритетным направлениям НИОКР, определённым Международной конференцией «Научно-технический прогресс в инженерной сфере АПК России», которая была организована Отделением механизации, электрификации и автоматизации Россельхозакадемии, Главным управлением механизации и электрификации МСХП России и Главным управлением по развитию сельскохозяйственного и тракторного машиностроения Роскоммаша в 1995 г. (ГОСНИТИ, г. Москва).

Основные положения диссертационной работы доложены на всесоюзном координационном совещании по проблеме послеуборочной обработки и хранения зерна (1984 г.), Всесоюзной научно-технической конференции (1985 г.), региональных, зональных и вузовских научно-производственных, научно-технических и научных конференциях, на научных конференциях профессорско-преподавательского состава СПбГАУ, научно-техническом Совете ГСКБ «Воронежзерномаш».

Публикации.

По теме диссертации опубликовано 4 работы и получено 2 авторских свидетельства.

. Структура и объём работы.

Работа состоит из введения и 5 разделов, Списка использованной литературы и приложений. Работа изложена на 152 страницах машинописного текста.

СОДЕРЖАНИЕ И ОСНОВНЫЕ РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ 1. Состояние вопроса и задачи исследования

Многочисленные исследования показывают, что послеуборочная обработка зерна нередко является «узким местом» в технологии уборки зерновых. Поэтому в данной работе основное внимание уделено изучению технологических и транспортных операций, составляющих указанный процесс - послеуборочную обработку фуражного зерна (ПОФЗ).

Под послеуборочной обработкой фуражного зерна подразумевается совокупность операций по приёмке, переработке и хранению зерна. Причём, лимитирующим участком в технологии послеуборочной обработки фуражного зерна является его переработка. Устойчивость и надёжность функционирования технологического процесса ПОФЗ будет зависеть в основном от надёжности работы переработки и его консервации.

Однако, массовое применение комбайновой техники привело к тому, что убранное зерно имеет, как правило, высокую влажность. Опыт хранения влажного зерна в нашей стране и в станах, имеющих сходные с нашей страной климатические условия, когда уборочная влажность зерна может достигать 40 % ещё недостаточен и требует дополнительных исследований.

Разработке методологии проектирования комплексной механизации сельскохозяйственного производства и формализованного описания технологических процессов уборки и послеуборочной обработки зерна посвящены исследования М.С. Рунчева, В.А. Кубышева, Ф.С. Завалишина, В.Г. Антипина, Г.Т. Павловского и др.

Исследования по данной проблеме прозодятся в ВИМ, ВИСХОМ, ВНИПТИМЭСХ, СибИМЭ, СПГАУ и др. Известны труды учёных Э.И. Липковича, Р.Ш. Хабатова, Л.В. Погорелого, Л.Е. Агеева, В.Г. Еникеева, А.Б. Лурье, В.В. Лазовского и др., которые внесли значительный вклад в развитие теории принятия решений при работе сельскохозяйственных агрегатов и комплексов.

В этом контексте особое значение приобретает вопрос создания и исследования технологий и машин, позволяющих производить заготовку фуражного зерна и его хранение, и переработку для скармливания животным, что и определяет актуальность данного исследования.

Изложенное позволяет сформулировать основные научные положения, которые выносятся на защиту:

1. разработка технологических схем уборки, хранения и переработки фуражного зерна в условиях Нечерноземной зоны РФ;

2. научный анализ технологических аспектов и приемов хранения и переработки фуражного зерна, пригодного для скармливания животным;

3. разработка имитационных моделей и обоснование критериев оценки и методов обеспечения технологической надёжности заготовки фуражного зерна для скармливания животным;

4. разработка вероятностного метода расчёта параметров технической оснащённости технологий уборки, транспортировки, послеуборочной обработки зерне, с целью его скармливания животным; 5 -разработка технологии и средств механизации плющения и консервации фуражного зерна.

2. Управление технологической надёжностью зерноуборочных комплексов для заготовки фуражного зерна

В данном случае в качестве объекта управления рассматривается техническая оснащенность, технологий уборки и послеуборочной обработки фуражного зерна. Информационные потоки, характеризующие систему управления, прёдставим в виде схемы (рис. 1). В соответствии с принципом иерархической организации и функционирования технической оснащенности земледелия необходимо, проводить декомпозицию системы управления на функциональные подсистемы по двум производственным связям: технологическим и организационным.

Вход

N V

X

| Координирующий 1 уровень управления 1 С

1 Г - ■ ' 1

Система управления 1 : ¥ = Р(Х> |

В

Объект управления |

ВыхоД|

>

Рис. 1. Функционирование информационных потоков в системе управления.

Здесь приняты следующие обозначения: X— вектор входных материальных потоков; У- вектор выходных материальных потоков; В - параметры объекта управления; Q - параметры состояния системы; С - стратегия управления; и -управляющие воздействия.

Как видно из рис.1, система управления реализует целевую функцию искомого объекта, которая в общем виде имеет вид:

. у = р(Х) •. 7 (1)

Параметры целевой функции регламентируются вышестоящим уровнем. Для производственных систем схема управления осуществляется по замкнутому циклу: объект - управление - объект. Цикл, в свою очередь, включает отдельные фазы. Функционирование этих фаз отражает преобразование информации в системе управления. На каждой фазе реализуется конкретная (т.е. частная) функция управления, которая, носит дискретный характер. Дискретность частной функции объясняется прерывностью материальных потоков, функционирующих в объекте унпапления.

Таким образом, технологическую надежность зерноуборочного комплекса можно представить как управляемый процесс, а техническую оснащенность -как сложный объект управления.

Структуру технологического процесса уборки, обработки и хранения фуражного зерна как объекта управления (или управляемого процесса), исходя из рис. 2, можно представить так:

Рис. 2. Структурная схема технологического процесса уборки как объекта управления

На входе системы действуют три вектора-функции: X - {х, ,Х2 ,...,хт } - вектор контролируемых параметров;

II ~{т1,т2 кт / - управляемых параметров;

ТУ - {ё, ,{12 } - вектор контролируемых величин. В качестве выходной векторной функции принята величина: •

У ^{УпУ2У->У«} (2)

Функционирование X,11, V осуществляется при ' следующих ограничениях:

Я/ • Хш»

XI2 : и ]„и„ £ и)та П, : V . < Г < К

* 3 1 лил ~~ г — г тах

где / - 1,2,...,т;] = 1,2,...,т;г = 1,2,...,т

При заготовке фуражного зерна несколько смягчаются требования к его влажности, поскольку после прямого комбайнирования зерновой ворох сразу же предлагается закрывать на хранение в герметических ёмкостях или для силосования после плющения. Но и в этом случае значительную роль в организации работ по уборке играет вероятностная природа сроков начала и продолжительности технологических операций.

Многочисленные исследования дат наступления и прохождения фа; развития растений показывают на их значительную вариацию по годам. Эш объясняется большой изменчивостью рассматриваемых факторов.

Существует также вероятностная модель расчета сроков начала уборочных работ. Она дает возможность на основе статистических данных с определенной вероятностью прогнозировать дату начала уборочных работ. Методика оценки этой вероятности заключается в следующем.

Пусть ожидаемый срок / начала уборочных работ приходится на 218...222 день с начала года (т.е., на 6...10.августа). Тогда, зная математическое ожидание и среднее квадратическое отклонение даты начала работ для рассматриваемой культуры (т=214; <3=10), можно оценить вероятность такого предположения но следующей формуле:

Р(х, <(<х2) = Ф 222-214

х,

т

а

Ф

= Ф

10

Ф

218-214 10

(-1)

= Ф(0,8)-Ф(0,4)~ 0,1327

Здесь Ф(г) - функция Лапласа.

Имеющиеся статистические данные свидетельствуют о том, чю продолжительность проведения уборочных работ имеет ограниченную область возможных значений и О- Так, за период с 1982 г. по 1995 г., по данным метеостанции «Белогорка», начало уборочных работ 1ц колеблется в интервале от 26 июля по 6 сентябр а окончание - в интервале от 14 августа по 3 октября, т.е. область возможных значений //¿=43 дня и, соответственно, 1К=51 день.

Дальнейшая формализация условий функционирования зерноуборочных комплексов заключается в обосновании вероятности совпадения сроков созревания различных зерновых культур. Такая необходимость обусловливается следующими обстоятельствами. Как правило, в большинстве хозяйств зоны вделывается 3, а в некоторых до 4 видов зерновых культур.

Полноценный и максимальный урожай зерна можно получить, если убрать его в оптимальные фазы:

♦ на продовольственно-фуражные Цели - в середине восковой спелости (при ^=28-26%);

♦ на семена- в конце восковой спелости (при ГК=24-21%).

Так как продолжительность восковой фазы не превышает 8...10 дней, то приходится предусматривать возможность одновременной обработки на зерноочистительно-сушильном пункте нескольких культур, число которых может быть установлено следующим образом.

По известной методике были обработаны статистические данные, характеризующие разницу в сроках наступления восковой спелости отдельных культур. Результаты приведены в таблице.

Таблица. Оценки статистических данных, характеризующих разницу в сроках наступления восковой спелости отдельных культур

Зерновые культуры т,дней сг, дней V, % Р1 Р2 хг

Рожь-ячмень 7,83 7,21 92,10 0,654 3,811 3,639

Рожь-пшеница 16,88 . 10,87 64,45 0,085 3,947 0,651

Рожь-овес 18,30 5,89 32,18 0,029 3,413 0,822

Ячмень-пшеница 10,38 10,02 96,51 0,298 ' 3,756 ' 3,895

Ячмень-овес 8,36 5,69 68,06 • 0,033 1,974 4,552

Овёс-пшеница -1,86 7,73 -41,61 0,488 3,786 6,533

Применительно к работе зерноуборочного комбайна модель условий функционирования может быть отображена в виде трехмерного временного ряда:

]Уи ... \У,п IVм" и= IVе' И^2 ... И^" IVе1 (5)

Ф еР> ... Ф Ф

}У/, IV/ ... IV,с, IV,' ...

где п - день от начала уборки;

И',П!1 - влажность зерна, убираемого в ¡'-й день;

IV!'' - влажность соломы в /-и день;

&'1' - продолжительность уборочного сезона, дни. .

Основным из них является влажность зернового вороха IV. Она наиболее полно характеризует сроки наступления и прохождения фаз развития растении. Как известно, влага в зерне находится В двух состояниях: свободном и

связанном.' В" зависимости от соотношений между указанными формами различают следующие состдания зерна: сухое, средней сухости, влажное и сырое. Соответствующие им интервалы значений влажности равны: сухое-до 14,0 %; •."•■.-

средней сухости - от 14,0 ... до 15,5 %; влажное -от 15,5 ... до 17,0%; ' сырое - от 17,0 ... и более. :

Роль связанной влаги заключается в обеспечении структурной целостности гидрофильных коллоидов протоплазмы. Свободная влага влияет, на процессы формирования зерна.

Изучение взаимосвязи между изучаемыми факторами показало, что она является несущественной. В отдельных случаях наблюдается положительная корреляция между уборочной влажностью зерна и урожайностью. Однако в общем случае указанные параметры /7, У, IV, 5 являются независимыми.

3. Установление основных параметров средств технической оснащённости заготовки фуражного зерна

Техническую оснащённость технологий уборки фуражного зерна и его последующей обработки можно рассматривать как многопараметрическую систему.

На качество технической оснащённости технологического процесса существенное влияние оказывают неуправляемые параметры: погодные условия, организационные факторы и т.д. Основными из них являются погодные условия,' определяющие начало и продолжительность работ по уборке (и послеуборочной обработке) зерновых.

Как показали наши исследования, оценки статистических характеристик" сроков.начала уборочных работ изменяется в широких пределах (а-1... 13 дней): Такая неопределённость обуславливается воздействием на процесс развития растений таких факторов, как влагообесисченносгь, средняя суточная температура воздуха, интенсивность радиации и т.д.

Влияние неблагоприятных погодных условий на продолжительность проведения уборки особенно заметно при поздних сроках созревания зерновых. Частое выпадение осадков и, как правило, высокая влажность, и засорённость зерновой массы приводит к значительному увеличению объёмов механизированных работ.

В качестве альтернативных вариантов рассматривается набор комбайнов (СК-5; СКД-6Н; Дон-12иН; СКП-5А), автомобилей (ГАЭ-53Б; ЗИЛ-ММЗ-554; КАМАЗ-5320) и различных типов комплексов и поточных линий, предназначенных для хранения и переработки фуражного зерна. Средства механизации для заготовки незерновой части урожая включают тракторы ДТ-75М, МТЗ-82, а также сельскохозяйственные машины КУН-10, В'ГУ-10, ИФ-0,5. Перечисленные технические средства отличаются друг 01 друга техннко-экеплуагацноинымп и технико-экономическими покакпелями.

В системе расчётов используется следующая математическая модель, минимизирующая интегральные затраты: min[MFI - III CIJkX + I I С0Х0 +- I С Xj, (6)

kzLj£Qizl\flk JzQ2izM2 )zQ3

при условиях:

♦ по гарантированному выполнению всех уборочно-транспортных работ в намеченные агросроки и в запланированном объёме внутри каждого периода

I Wi]k(l)Xijk >ь,

: (7)

/ е М,к;к е L,

♦ по гарантированному выполнению запланированных объёмов каждой работы по послеуборочной обработке зерна

I W,j(t)Xv >b,(t)

Ml, (8)

I 6 м2, .

♦ по расчёту количества техники каждой марки, составляющей уборочно-транспортный комплекс

I кцХф ~Xlk SO isjui» - ' ' • (9)

feQ,;keL

♦ по расчёту оборудования комплекса по послеуборочной обработка зерна

Zki}X,j-X,<0

(10)

JeQi!

по неотрицательности переменных в задаче

Xljk > 0; is М1к; jeQ,;ke L; Хц>0;1еМ2;)ъйг; (И)

X,>0;jeQ2t

В модели приняты следующие обозначения: i - индекс (номер) механизированной операции;

/ - индекс (номер) машинно-тракторного агрегата или отдельной марки техники;

к - индекс (номер) агротехнического периода;

С7, - эксплуатационные затраты, связанные с выполнением /-ой уборочно-

транспортной работы агрегатом /-го вида в течение к- го периода; С„ - эксплуатационные затраты, связанные с выполнением /-ой работы по

послеуборочной обработке зерна комплексому'-го вида; С, - постоянные затраты, отнесённые к технике/-ой марки; ll'„k(t) - выработка агрегата /-го вида на j'-ой уборочно-транспортной работе за

к-ый период;

Хик - количество агрегатов вида, занятых в течение ¿-го периода на /-ой

уборочно-транепортной работе; Ь^) - обьем /-ой уборочно-транепортной работы, запланированный на к-ый период;

IV¡/0 -. выработка у-го комплекса на /-ой работе по послеуборочной обработке зерна; .

Ху - количество комплексов7-го вида, занятых на /-ой работе;

6,/У - планируемый объём /-ой работы по послеуборочной обработке;

Л; - количество машин ./-ой марки, выполняющих в составе уборочно-

транспортных алгоритмов или комплексов 1-ую работу; X) - потребное количество машин (комплексов)у'-ой марки; Х}к — потребное количество машин у'-ой марки для выполнения всех работ в к-ом периоде;

Мц ^множество индексов (номеров) уборочно-транспортных работ,

подлежащих выполнению в А-ом периоде; М2 - множество работ по послеуборочной обработке зерна; Q¡ - множество агрегатов и марок техники, выполняющих уборочно-транспортиые работы; - множество марок комплексов послеуборочной обработки и составляющих их машин;

Ь - множество агротехнических периодов.

Применительно к решаемой задаче информационная подсистема включает несколько групп данных. Первую группу составляют природно-климатические показатели, определяющие:

♦ тип поточных технологических линий и уборочных машин;

♦ сроки наступления фенологических явлений;

♦ оценка характеристик сроков начала и продолжительности работ по уборке и послеуборочной обработке зерна;

♦ норма сменной производительности и удельный расход топлива по отдельным машинам и комплексам.

Вторая группа учитывает специализацию хозяйства и включает данные, характеризующие структуру посевных площадей, состав возделываемых культур, урожайность и физико-механические свойства зерна, а также технические параметры машин.

Исходя из этих показателей рассчитываются:

♦ объёмы механизированных работ по уборке и послеуборочной обработке зерна в расчёте на 100 га посевной площади;

♦ часовая производительность и удельный расход топлива при всех возможных значениях параметров векторных функций X и Е\

♦ коэффициенты использования календарного времени (коэффициент погодности).

Кроме того, по исходным данным формируется совокупность альтернативных вариантов технологических схем послеуборочной обработки зерна и устанавливается последовательность обработки различных зерновых культур.

Третья группа включает данные, которые являются исходными для расчёта экономической эффективности используемых машин и зерноочистительно-сушильных комплексов. Сюда относятся:

♦ цена сельскохозяйственных и энергетических машин;

♦ годовая загрузка соответственно уборочных, транспортных единиц и комплексов послеуборочной обработки зерна;

♦ нормы отчислений на текущий ремонт и капитальный ремонт;

♦ разряды обслуживающего персонала (механизаторов, водителей, рабочих) и тарифные ставки оплаты их труда (в зависимости от грузоподъёмности автомобильных средств, группы работы и др.);

♦ комплексная цена 1 кг горючего (с умётом смазочных материалов).

Наконец, четвёртая группа характеризует уровень использования техники в рассматриваемом хозяйстве. К показателям, отражающим особенности этой группы, относятся:

♦ коэффициент готовности техники;

♦ продолжительность рабочего дня на уборке, транспортировке, послеуборочной обработке зерна и заготовке незерновой части урожая;

♦ коэффициент использования сменного времени.

При проведении имитационных экспериментов учитывался весь интервал изменений условий функционирования. Для влажности этот интервал формировался так. Среднее многолетнее значение IV зерна для зоны составляет 26%. Известно также, что среднее квадратическое отклонение <тг равняется 4 %. По этим начальным характеристикам были определены: № = IV - За •

" пчп '' ср

1И„„„ = 1КР + За.

Полученный таким образом интервал был разбит на 70 частных значений. Аналогично были сформированы 20 частных значений засорённости. При этом среднее многолетнее значение 5 принято равным 7 %, а среднее квадратическое отклонение а5=2%.

Для построения математической модели оценки сроков начала и продолжительности работ на основании многолетних данных были найдены их статистические оценки. Характеристики /^-распределения определялись с помощью экспертных оценок (пессимистической, оптимистической и наиболее вероятной) продолжительности работ по уборке зерна.

В процессе моделирования интервал изменений урожайности принят равным: Ут|п = 26 ц/га; У1ПМ = 34 ц/га, а внутри этого интервала было найдено 60 частных значений.

Марочный состав уборочного звена представлен комбайнами,

выпускаемыми промышленностью в настоящее время (СК-5, СКД-6Н, СКП-5А, Дон-1200Н). Аналогично было скомпоновано и транспортное звено, куда вошли автомобили марок: ГАЗ-53Б, ЗИЛ-ММЗ-554, КАМАЗ-5320. Уборка незерновой части урожая осуществляется с использованием копённой технологии. ' Рассматривались различные средства механизации технологического процесса: КУН-10 + МТЗ-82, ВТУ-10 + 2 ДТ-75М, ВТУ-10 + 2 М'ГЗ-82, ПФ-0,5 + МТЗ-82.

' 4. Технология обработки и хранения фуражного зерна

Экспериментальные исследования, проведённые за последние годы, позволили получить важные данные, вскрывающие сущность процесса консервирования зерна при герметическом хранении его.

В основе процесса консервации влажного зерна при герметическом хранении лежат ; закономерности, характерные для процесса силосования зелёных кормов. В результате энергичного дыхания влажного зерна происходит быстрое накопление углекислого газа. В условиях герметичности, характеризующихся отсутствием газообмена внутренней части закрома с внешней средой, кислород почти полностью замещается углекислым газом. То, что при герметическом хранении Не происходит самосогревания зерна, плесенеобразования, разложения жирных кислот и связанной с этими явлениями порчи зерна, обусловлено, как полагают, быстрым исчезновением кислорода.

Как уже отмечалось, питательная Ценность расплющенного влажного зерна, значительно выше по сравнению с сухим. Указанное обстоятельство явилось толчком для проведения теоретических и практических изысканий способов сохранения свежеубранного зерна во влажном состоянии до момента его скармливания животным.

В качестве технологий рекомендуемых для приготовления убранного зерна для его скармливания животным были рассмотрены две технологии, которые предусматривали использование специальных средств механизации трудоёмких процессов. Первая технология предусматривала свежеубранный зерновой ворох сразу же специальными устройствами при влажности до 35 % загружать в полиэтиленовые мешки ёмкостью до 35...40 тонн, а затем по мере необходимости выгружать из мешков и Подвергать плющению перед скармливанием. Технические средства при этом предусматривают механизацию процесса равномерной загрузки зерна в полиэтиленовые мешки, что является трудоёмкой процедурой, предусматривающей использование зерноупаковочного устройства, силосного шнекового транспортёра и механизма, предназначенного для приёма зерна от шнекового транспортёра, и загрузки его в пластиковый мешок. Механизм состоит из рамы, опорных колен, гидросистемы, тормозной системы, бункера со шнековым транспортёром и корпуса, на который одевается сложенный пластиковый мешок и закрепляется на нём с помощью каната.

Привод механизма шнекового транспортёра осуществляется от приводного вала трактора через систему передач.

Механизм предназначен для удерживания пластикового мешка на внешнем кожухе корпуса при загрузке зерна и плавном и постепенном сбросе при его перемещении. Колёса механизма оборудованы тормозными барабанами, которые подтормаживают механизм при загрузке зерна в пластиковый мешок, обеспечивая равномерное наполнение.

В процессе исследования работы загрузочного комплекса исследовались процедуры приёма и загрузки зерна в пластиковые мешки зерна ячменя, а также ряд показателей, характеризующих его энергетические показатели и физико-механические свойства зерна.

В результате испытаний произведена оценка агротехнических показателей качества работы всего комплекса, а также агрозоотехническая оценка зернофуража, включающая органолептическую, биологическую, микологическую, химикотоксилошческую и бактериологическую оценки.

Агротехническая оценка производилась по РД 10.9.1-91, 10.10.2.91, ГОСТ 13586ю5-85, зоотехническая оценка была проведена по ГОСТ 28672-90, ГОСТ 10967-90, ГОСТ 13496.7-92 и ГОСТ 13496.20-87.

Эксплуатационно-технологические показатели, баланс времени работы за нормативную продуктивность смены, энергетические показатели зернового комплекса, а также показатели надёжности, безопасности и энергоэкономичности конструкции свидетельствуют о том, что упакованное на длительное хранение зерно соответствует всем санитарно-гигиеническим нормам.

Приём зерна производился в течение 1...3 дней. Зерно принималось свежеубранным, повышенной влажности до 30 % непосредственно от комбайнов СК-5 «Нева» и Дон 1500, а затем упаковывалось в полиэтиленовые мешки. Упакованное зерно хранилось в неотапливаемых помещениях закрытого типа с асфальтовым покрытием. Условия испытаний приёма-упаковки и хранения зерна были характерными для Северо-Западной зоны РФ (период уборки зерновых и осенне-зимнё-весенний период хранения) и соответствовали техническим условиям.

В процессе приёма и упаковки зерна в пластиковые мешки было установлено, что невозвратимые потери составили 0,14 %, а по истечение 60, 120, 140 и 205 дней хранения зернофуража в пластиковом мешке ( условия анаэробные, без доступа воздуха) отбирались пробы для определения влажности и ветеринарных (органолептических, микологических, биологических, бактериологических и химикотоксилогических) исследований.

В результате было выявлено:

♦ влажность зернофуража (средняя за период хранения) составила 21,7 %, что практически осталось без изменения от исходной 29,8 %, а по периодам хранения: 29,2 % после 60 дней и 28,9 % после 205 дней хранег-'я;

♦ зоогехническнми исследованиями хранящегося зернофуража установлено, что по истечении 120 дней ощушае!ся запах слабого брожения (солодовый),

который сохраняется на всём периоде хранения. Образование постороннего запаха на начальном периоде хранения обусловлено дыханием зерна и жизнедеятельностью микроорганизмов. Израсходовав кислород межзернового пространства анаэробное дыхание зерна прекращается и наступает фаза анаэробного дыхания (без доступа воздуха), которое играет решающую. роль в процессе хранения и изменения запаха зерна. Удовлетворительной консервации влажного зернофуража способствовали также низкие температуры хранения (температура наружного воздуха от + 10 до -18,5 градусов) , .

Такие показатели как цвет, токсичность, содержание HHTpáTOB, нитритов, пестицидов, микозных грибков, бактерий и кишечных палочек, вызывающих раздражение желудка и отравление животных на всём периоде хранения (205 дней), отвечает требованиям нормативной документации.

Хранение (консервация) свежеубранного, повышенной влажности исходного зерна (29,8 %) при температуре окружающего воздуха от + 10 до -18,5 градусов в пластиковом мещке в течение 205 дней обеспечивает сохранность и его фуражные свойства, отвечает требованиям нормативной документации (за исключением изменения запаха зерна), является безопасным и пригодным в кормлении животных и птицы в момент вскрытия данной упаковки.

В результате проведения эксплуатационно-технологической оценки установлено, что производительность за 1 час основного времени зерноупаковочного комплекса КЗУ и его составляющих - шнекового транспортёра ШТЗ, принимающего зерно, механизма АМ-1 получена равной 20 т при загрузке ячменя.

Установлено, что применение комплекса зерноупаковочного КЗУ на загрузке зерна в пластиковый мешок по сравнению с сушкой зерна экономически выгодно, а зерноупаковочный комплекс может найти применение в Северо-Западной зоне для хранения свежеубранного зерна повышенной влажности в пластиковых мешках.

Для испытания был использован зерноупаковочный комплекс НПО «Машиностроение» г^Реутов Московской области.

Вторая технология предусматривала закладку на хранение предварительно сплющенного фуражного зерна, после комбайновой уборки. Для плющения была использована вальцовая мельница финского производства «Мурска 700S» состоящая из рамы с механизмов навески, бункера с защитной решёткой, механизма привода рифлёных вальцов, донного шнека, скребкового выгрузного элеватора и ворошителя. Привод механизма вальцовой мельницы осуществляется от электродвигателя и ВОМ трактора типа МТЗ-82.

Вальцовая мельница имеет следующие регулировки: регулировку натяжения приводного клинового ремня, регулировку зазора между вальцами, регулировку степени открытия заслонки подачи зерна к вальцам, регулировку степени подпора рамки домкратом, установленном на рессоре, регулировку угла наклона выгрузного элеватора.

Изменение частоты вращения вальцов мелышцы не предусматривалось.

Вальцы мельницы на поверхности имеют насечку в виде впадин глубиной 2 мм.

Технологический процесс вальцовой мельницей «Мурска 700S» выполняется следующим образом: зерно загружается в приёмный бункер, попадает между вращающимися навстречу друг другу вальцами, расплющивается и поступает в донный шнек, который перемещает расплющенное зерно к выгрузному элеватору. Выгрузной элеватор подаёт готовую продукцию в транспортное средство или ссыпает в ворох. Для разрушения сводов в конструкции мельницы имеется ворошитель, который постоянно вращается синхронно с вальцами. Для очистки рабочих поверхностей вальцов имеются чистики, которые при необходимости оператор вручную прижимает с помощью рычагов к вальцам.

Лабораторные испытания вальцовой ' мельницы ~ «Мурска 700S» проводились на плющении влажного зерна (ячменя) после 205 дней хранения в пластиковом мешке и сухого (пшеница и ячмень) зерна в складских условиях хранения. Условия испытаний по параметрам окружающей среды и характеристики исходного материала были характерными для Северо-Зарадной зоны РФ.

Плющение ячменя с исходной влажностью 26,4 %, дробление пшеницы и ячменя (исходная влажность 22,3 % и 24,7 %) проводились на одинаковых режимах с установкой рукоятки подачи зерна на втором, третьем и четвёртом делениях сектора (плющение ячменя и дробление пшеницы проводились с зазором между вальцами 0,25 мм, а дробление ячменя - 0,30 мм).

Испытания вальцовой мельницы «Мурска 7G0S» на плющении зерна показали, что с увеличением подачи зерна происходит увеличение толщины хлопьев: от 1,4 мм - второе деление, до 1,6 мм - четвёртое, при этом в массе плющенного зерна уменьшается доля хлопьев толщиной до 1,4 мм и увеличивается от 1,41 до 2,60 мм, а количество целых зёрен достигает 1,1 % против 0,2 % (второе деление сектора).

Качество плющения оценивается коэффициентом абсорбции, величина которого должна быть не менее 0,85-0,90 (РД 10.19.2-90, с.9). При испытании коэффициент абсорбции соответствует рекомендованному значению с меньшей подачей зерна к вальцам (второе и третье деления на секторе), который составил соответственно 0,91 и 0,85. С увеличение подачи зерна значение коэффициента снижается до 0,83 (из-за наличия в плющенном зерне большего количества целых зёрен).

Испытания вальцовой мельницы «Мурска 700S» на дроблении сухого зерна пшеницы показали, что с увеличением подачи зерна на вальцы изменяется фракционный состав раздробленного зерна: увеличивается доля частиц размером более 1,0 мм и количество целых зёрен и уменьшается количество частиц размером до 1,0 мм. При увеличении подачи частиц размером до 0,25 мм сократилось до 2,0 - 2,1 %, а количество целых зёрен составило 0,1-0,3 %,

При работе вальцовой мельницы «Мурска 7005» на дроблении сухого зерна ячменя с приводом от электродвигателя при зазоре между вальцами 0,3 мм лучшие показатели качества также получены при меньшей подаче зерна на вальцы мельницы: количество раздробленных частиц размером до 1 мм составило 6,6 %, частиц размером 3.1 - 4,0 мм - 45,0 %, количество целых зёрен - 6,2 %. С увеличение подачи зерна фракционный состав меняется. При увеличении подачи зерна количество частиц размером до 1,0 мм сократилось до 0,3 - 0,4 %, частиц размером 3,1 - 4,0 мм увеличилось до 71,9 - 73,1 %, увеличилось « количество целых зёрен, которое составило 7,2 — 8,3 %.

Как на плюшении влажного зерна, так и на дроблении сухбго с увеличением подачи зерна на вальцы наблюдалось повышение объёмной массы плющенного и дробленного зерна.

Производительность (т/ч) вальцовой мельницы «Мурска 7005» на плющении влажного зерна ячменя (при зазоре между вальцами 0,25 мм) и дроблении сухого вещества ячменя (при зазоре между вальцами 0,30 мм) с увеличением подачи зерна на вальцы (ширина открытия заслонки псдачи зерна от 15 до 25 мм) мельницы увеличивается: от 2,1 до 2,6 т/ч - на плющении и от 2,9 до 3,6 т/ч- на дроблении. Большая производительность (2,6 против 2,1 и 3,6 против 2,9) обусловлена большей величиной открытия заслонки (большей подачей).

Большая производительность на дроблении сухого зерна на 38,1 - 39,1 % по сравнению с плющением влажного обусловлена большей величиной зазора между вальцами (0,30 мм против 0,25 мм), а также лучшей полнотой зерна (99,7 % против 96,4 %), большей абсолютной и насыпной массами зерна (51,4 г и 652 кг/м\ против 41,2 г и 560 кг/м3 соответственно).

Меньшая влажность (14,7 % против 28,0 %) и меньшей засорённостью (0,3 % против 3,6 %) обеспечивали лучшую сыпучесть, а следовательно и подачу зерна на вальцы мельницы. Однако, с увеличением подачи зерна, а следовательно и производительности ухудшаются качественными показатели качества плющеного и дроблёного зерна следует считать минимальную подачу зерна.

Таким образом,.вальцовая мельница «Мурска 700Б» удовлетворительно выполняет технологический процесс (с приводом от ВОМ трактора и электродвигателя) плющения Влажного и дробления сухого зерна. При этом лучшие показатели качества получены с меньшей подачей зерна на вальцы мельницы (установка рукоятки подачи зерна на второе деление сектора).

Таким образом, обе технологии предусматривающие приготовление фуражного зерна к скармливанию животным, признаются приемлемыми и позволяют улучшить ранее используемые технологические приёмы обеспечения животных полноценными белковыми кормами.

ВЫВОДЫ

1. Исследованиями установлено, что перспективным направлением в технологии заготовки зерновых на фуражные цели является его обработка плющением с последующей консервацией и хранением в специальных устройствах, при этом существенный эффект достигается из-за исключения процесса сушки зерна после комбайнирования перед закладкой на хранение с влажностью до 30 %;

2. Возможность закладки на хранение зерна с влажностью до 30 % в герметические ёмкости из полиэтилена (пластиковые мешки) и использование для загрузки в них зерноупаковочного комплекса, шнекового транспортёра и механизма для крепления сложенного пластикового мешка существенно снижают трудоёмкость технического процесса и повышают его эффективность;

3. Разработанное программное обеспечение, ориентированное на обоснование рациональной структуры зерноуборочного комплекса и позволяющее для расчётного объекта определить набор технических средств и режим их использования в условиях реальной эксплуатации, имеющих вероятностную природу, повышает надёжность обеспечения отрасли животноводства белковыми кормами;

4. Полученные результаты экспериментальных испытаний оценки статистических характеристик влажности и засорённости зернового вороха, наступления сроков созревания зерна, возможной продолжительности его уборки имеют самостоятельное значение и могут использоваться для планирования состава, структуры и режима использования технических средств для уборки и послеуборочной обработки зерновых культур;

5. Экспериментальные испытания плющилки (вальцовой мельницы) финского производства «Мурска 700Б» подтвердили её работоспособность с производительностью до 2,7 т/ч при удовлетворительном фракционном составе, который в % предусматривает следующее качество плющения ячменя с влажностью 27 %:

Толщина хлопьев, мм

до 0,6......0

0,61-1,0......О

1,01 - 1,4......38,0

1,41 - 1,8......53,0

1,81-2,2......7,7

2,21-2,6......1,3

более 2,6......0

6. Наилучшие результаты плющения были достигнуты при зазоре между вальцами в 0,25 мм при уменьшении подачи, т.е. при уменьшении ширины открытия заслонки регулирующей подачу массы. На качественные характеристики плющения оказывают влияние подача и влажность исходного материала. При большой влажности и уменьшении подачи

улучшаются качество плющения и абсорбции;

7. Реализация альтернативных вариантов заготовки кормов для крупного рогатого скота, предусматривающих в первом варианте плющение зернофуражной массы с естественной влажностью и консервацию силосованием в специальных траншеях и во втором варианте загрузку зернофуражной массы после прямого комбайнирования в герметические ёмкости с плющением непосредственно перед скармливанием животным подтверждают их работоспособность в условиях НЗ РФ при существенном сокращении затратнгзаготовку-кормов;.

8. Исключение из процесса заготовки зернофуража процесса сушки накладывают ограничения только на время загрузки зерна после комбайнирования в пластиковые мешки в течение 2-3 дней и загрузку траншей силосной массой зернофуража в такие же сроки.

Список опубликованных работ по теме диссертации

1. Янковский И.Е., Устроен А.А., Конюхов В.В. Справочно-методические основы обеспечения единства оценки уровня качества сельскохозяйственной техники на этапах её разработки серийного производства. Тезисы докладов на научно-технической конференции по методам и средствам применяемым при испытаниях сельскохозяйственной техники. - М., 1985 (0,2 п.л.)

2. Конюхов В.В., Самарин Д.П. Энергосберегающая технология заготовки кормов. Тезисы докладов на научно-технической конференции по методам и техническим средствам применяемым при испытаниях сельскохозяйственной техники. - АГРОНИИГЭНИТО - М., 1988 (0,3 п.л.)

3. Способ определения мощностей, передаваемых гибкой связью. Авторское свидетельство СССР, № 12671180,1986.

4. Технология заготовки фуражного зерна. Сборник трудов СПбГАУ. - СПб.. 1999 (0,8 п.л.)

Типография С-ПбГАУ Зак. 203рл тирак 50 П.л.-1 Подписано к печати 10.05.00

Оглавление автор диссертации — кандидата технических наук Конюхов, Виктор Васильевич

ВВЕДЕНИЕ.

1. СОСТОЯНИЕ ПРОБЛЕМЫ, ЕЁ СОДЕРЖАНИЕ И ЗАДАЧИ ИССЛЕДОВАНИЯ.

1.1. Исходные положения, основные определения и понятия.

1.2. Состояние и направления в совершенствовании технологий и технических средств для обработки и послеуборочной обработки зерна.

1.3. Причины порчи и условия сохранности влажного свежеубранного зерна.

1.4. Методы проектирования комплексной механизации сельскохозяйственных предприятий.

1.5. Принципы проектирования технологий и планирования структуры технической оснащенности для уборки и послеуборочной обработки зерна.

1.6. Характеристика условий функционирования зерноуборочных комплексов на Северо-Западе Нечернозёмной зоны России.

2. УПРАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ НАДЁЖНОСТЬЮ ЗЕРНОУБОРОЧНЫХ КОМПЛЕКСОВ ДЛЯ ЗАГОТОВКИ ФУРАЖНОГО ЗЕРНА.

2.1. Общие положения.

2.2. Теоретические предпосылки и экспериментальные исследования условий функционирования технических средств для уборки и послеуборочной обработки фуражного зерна (ПОФЗ).

2.3. Формализация процедур сбора и обработки информации о сроках созревания зерновых колосовых культур в условиях Северо-Запада Нечерноземья.

2.4. Критерии оценки достоверности прогноза информации о сроках начала и продолжительности выполнения механизированных работ.

2.5. Статистический анализ условий функционирования зерноуборочных комплексов.

3. УСТАНОВЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ СРЕДСТВ ТЕХНИЧЕСКОЙ ОСНАЩЁННОСТИ ЗАГОТОВКИ ФУРАЖНОГО ЗЕРНА.

3.1. Модель функционирования технической оснащённости технологии уборки и послеуборочной обработки фуражного зерна.

3.2. Методологические принципы построения имитационной модели при обосновании уровня технической оснащённости процессов уборки и послеуборочной обработки фуражного зерна.

3.3. Статистическая оптимизация параметров технической оснащённости технологии уборки и послеуборочной обработки фуражного зерна.

3.4. Методика построения имитационных расчётов и характеристика информационной подсистемы.

3.5. Описание программного обеспечения, реализующего процедуры статистической оптимизации параметров технической оснащённости.

4. ТЕХНОЛОГИЯ ОБРАБОТКИ И ХРАНЕНИЯ ФУРАЖНОГО ЗЕРНА.

4.1. Биологические основы герметического хранения влажного зерна (зарубежный опыт).

4.2. Герметическое хранение зерна.

4.2.1. Консервирование фуражного зерна.

4.2.2. Консервирование зерна в негерметических ёмкостях.

4.2.3. Внешний вид консервированного зерна.

4.2.4. Потери при герметизации консервированного зерна.

4.2.5. Сохранность консервированного зерна.

4.2.6. Питательная ценность консервированного зерна.

4.2.7. Технология консервирования влажного фуражного зерна в герметических ёмкостях. , ^

4.3. Консервирование зерна в герметичных закромах.

4.4. Уборка и загрузка зерна в закром.

4.5. Классификация и примеры конструктивного исполнения герметичных закромов.

4.6. Технология обработки фуражного зерна и его хранения.

4.6.1. Конструкционные особенности вальцовых мельниц (плющильных станков).

4.7. Технология хранения фуражного зерна.

Введение 2000 год, диссертация по процессам и машинам агроинженерных систем, Конюхов, Виктор Васильевич

Приоритетным направлением в развитии агропромышленного комплекса было и остаётся надёжное обеспечение страны продовольствием и сельскохозяйственным сырьём. Решение этой задачи осуществляется в условиях формирования рыночных отношений и многоукладной агроэкономики.

Для сельского хозяйства, как Нечернозёмной зоны, так и России в целом переход к новым организационно-экономическим формам хозяйствования был связан с резким падением уровня производства. В наибольшей степени это коснулось зерновой отрасли Нечерноземья, где снижение производства составило в 1991 - 1995 гг. до 30 % [70].

Ещё более негативные изменения произошли за последние годы в инженерно-технической сфере агропромышленного комплекса региона. В ранжированной системе причин, обусловивших снижение уровня механизации труда, а, следовательно, и эффективности сельскохозяйственного производства следует выделить причины технического, технологического, организационно-экойомического и методологического характера^

Структурная перестройка экономики началась в условиях, когда ещё не была завершена комплексная механизация производственных процессов в зерновой отрасли. «Системой машина на 1981-1990 гг.» предусматривалась разработка и серийный выпуск 38 вариантов пунктов для послеуборочной обработки зерна. Однако более половины из них не были реализованы. Очень низким остаётся технический уровень комбайнов, используемых на уборке зерновых культур.

Выпускаемые промышленностью машины, в т.ч. зерноуборочные комбайны, не в полной мере отвечают своему технологическому назначению. Эти машины плохо приспособлены к зональным природно-климатическим особенностям, не обеспечивают максимального сбора урожая и его качественной переработки.

В 80-е годы была обоснована концепция индустриальных технологий возделывания зерновых культур. Такая технология является в основе своей машинной, сочетающей применение высокопроизводительной техники с новейшими агротехническими приёмами. Она предусматривает выполнение всех механизированных операций в оптимальные агротехнические сроки с учётом почвенно-климатических условий и цикличной прерывности технологических процессов, обусловленных биологическими особенностями растений. Однако отсутствие нормативной потребности в средствах технической оснащённости, неэффективные способы использования их в производстве, а также несоблюдение агротехники привели к тому, что в полном объёме индустриальные технологии не были реализованы на практике.

Становление рыночных отношений привело к возникновению принципиально новых организационно-хозяйственных форм сельских товаропроизводителей и значительному расширению их типоразмерного ряда. Появилась возможность временного привлечения со стороны (машинно-технологических станций) отдельных видов машин и технического оборудования, а также условия для оказания отдельных услуг по техническому сервису. Существующие методики обоснования состава и оптимизации структуры уборочно-транспортной системы для семеноводческих хозяйств не учитывают тех коренных изменений, которые произошли в сфере производства за это время. Отмеченное позволяет ставить вопрос о необходимости качественного подхода к формированию и структурному построению технической оснащённости для сельскохозяйственных предприятий.

В условиях недостаточной обеспеченности сельскохозяйственных предприятий материальными ресурсами особую актуальность приобретает проблема ситуационного управления качеством технической оснащённости. Разработка методики оценки качества технической оснащённости позволит с учётом вероятностной природы условий функционирования осуществлять вариантный выбор (проектирование) оптимальных стратегий. При этом важно установить границы устойчивого функционирования машин и их процессов.

Решение этой проблемы актуально для хозяйств Нечерноземной зоны и, особенно, её Северо-Западного региона, где уборочный сезон характеризуется неблагоприятными погодными условиями, а вероятность кондиционной влажности зерна составляет 0,1 [100]. Следовательно, для выбора единственного варианта, который можно рассматривать как рациональный из совокупности альтернатив, необходимо использовать систему, учитывающую реальную природу условий функционирования технологических процессов и технических средств. В этом контексте особое значение приобретает вопрос создания и исследования технологий и машин, позволяющих производить заготовку фуражного зерна и его хранение, и переработку для скармливания животным.

Изложенное позволяет сформулировать основные научные положения, которые выносятся на защиту:

1. разработка технологических схем уборки, хранения и переработки фуражного зерна в условиях Нечерноземной зоны РФ;

2. научный анализ технологических аспектов Ум приемов хранения и переработки фуражного зерна, пригодного для скармливания животным;

3. разработка имитационных моделей и обоснование критериев оценки и методов обеспечения технологической надёжности заготовки фуражного зерна для скармливания животным;

4. разработка вероятностного метода расчёта параметров технической оснащённости технологий уборки, транспортировки, послеуборочной обработки зерна, с целью его скармливания животным;

5. разработка технологии и средств механизации плющения и консервации фуражного зерна.

Основное содержание диссертации составляют исследования автора, выполненные в СПбГАУ за период с 1981 г. по настоящее время под научным руководством доктора технических наук, профессора В.Г. Еникеева.

Тема диссертации утверждена Учёным Советом СПбГАУ и соответствует «Концепции развития механизации, электрификации и автоматизации сельскохозяйственного производства Нечерноземной зоны РФ на 1995 г. и на период до 2000 г.».

Полученные в работе научные и практические результаты отвечают приоритетным направлениям НИОКР, определённым Международной конференцией «Научно-технический прогресс в инженерной сфере АПК России», которая была организована Отделением механизации, электрификации и автоматизации Россельхозакадемии, Главным управлением механизации и электрификации МСХП России и Главным управлением по развитию сельскохозяйственного и тракторного машиностроения Роскоммаша в 1995 г. (ГОСНИТИ, г. Москва).

Основные положения диссертационной работы доложены на всесоюзном координационном совещании по проблеме послеуборочной обработки и хранения зерна (1984 г.), Всесоюзной научно-технической конференции (1985 г.), региональных, зональных и вузовских научно-производственных, научно

I 'I техничёских и научных конференциях, на1 научных конференциях профессорско-преподавательского состава СПбГАУ, научно-техническом Совете ГСКБ «Воронежзерномаш».

Полученные результаты опубликованы в 4 печатных работах.

Материалы диссертации используются в учебном процессе, при обосновании структуры и состава зерноуборочных комплексов и оптимизации режимов их работы в хозяйствах, на машиноиспытательных станциях для прогнозирования эффективности функционирования испытываемых технических средств и агрегатов, а также в проектно-конструкторских организациях для расчёта параметров и оценки качества технической оснащённости технологий уборки и послеуборочной обработки зерна.

Заключение диссертация на тему "Обоснование состава технических средств и технологий заготовки фуражного зерна в условиях НЗ РФ"

ОСНОВНЫЕ ВЫВОДЫ

1. Исследованиями установлено, что перспективным направлением в технологии заготовки зерновых на фуражные цели является его обработка плющением с последующей консервацией и хранением в специальных устройствах, при этом существенный эффект достигается из-за исключения процесса сушки зерна после комбайнирования перед закладкой на хранение с влажностью до 30 %;

2. Возможность закладки на хранение зерна с влажностью до 30 % в герметические ёмкости из полиэтилена (пластиковые мешки) и использование для загрузки в них зерноупаковочного комплекса, шнекового транспортёра и механизма для крепления сложенного пластикового мешка существенно снижают трудоёмкость технического процесса и повышают его эффективность;

3. Разработанное программное обеспечение, ориентированное на обоснование рациональной структуры зерноуборочного комплекса и позволяющее для расчётного объекта определить набор технических, средств и режим их использования в условиях реальной эксплуатации, имеющих вероятностную природу, повышает надёжность обеспечения отрасли животноводства белковыми кормами;

4. Полученные результаты экспериментальных испытаний оценки статистических характеристик влажности и засорённости зернового вороха, наступления сроков созревания зерна, возможной продолжительности его уборки имеют самостоятельное значение и могут использоваться для планирования состава, структуры и режима использования технических средств для уборки и послеуборочной обработки зерновых культур;

5. Экспериментальные испытания плющилки (вальцовой мельницы) финского производства «Мурска 7008» подтвердили её работоспособность с производительностью до 2,7 т/ч при удовлетворительном фракционном составе, который в % предусматривает следующее качество плющения ячменя с влажностью 27 %: толщина хлопьев, мм до 0,6 . 0

0,61 - 1,0 . 0

1,01 - 1,4.38,0

1,41-1,8 . 53,0

1,81-2,2.7,7

2,21-2,6. 1,3 более 2,6 . 0

6. Наилучшие результаты плющения были достигнуты при зазоре между вальцами в 0,25 мм при уменьшении подачи, т.е. при уменьшении ширины открытия заслонки регулирующей подачу массы. На качественные характеристики плющения оказывают влияние подача и влажность исходного материала. При большой влажности и уменьшении подачи улучшаются качество плющения и абсорбции;

7. Реализация альтернативных вариантов заготовки кормов для крупного рогатого скота, предусматривающих в первом варианте плющение зернофуражной массы с естественной влажностью и консервацию силосованием в специальных траншеях и во втором варианте загрузку зернофуражной массы после прямого комбайнирования в герметические ёмкости с плющением непосредственно перед скармливанием животным подтверждают их работоспособность в условиях НЗ РФ при существенном сокращении затрат на заготовку кормов;

8. Исключение из процесса заготовки зернофуража процесса сушки накладывают ограничения только на время загрузки зерна после комбайнирования в пластиковые мешки в течение 2-3 дней и загрузку траншей силосной массой зернофуража в такие же сроки.

Библиография Конюхов, Виктор Васильевич, диссертация по теме Технологии и средства технического обслуживания в сельском хозяйстве

1. Агеев Л.Е. Основы расчёта оптимальных и допускаемых режимов работы машинно-тракторных агрегатов. - Л.: Колос, 1978, 295 с.

2. Агрометеорологические условия и продуктивность сельского хозяйства Нечернозёмной зоны / Под ред. Е.С. Услановой. М.: Гидрометеоиздат, 1978, 160 с.

3. Азаров В.М. Обоснование поточной технологии обработки продовольственного зерна на примере хозяйств лесостепной зоны Алтайского края // Автореф. дис. канд. техн. наук. Омск, 1974, 24 с.

4. Анискин В.И. К созданию перспективного оборудования для производства зерна // Техника в сельском хозяйстве. 1994. - №5. - с. 13-15.

5. Антипин В.Г. Научные основы разработки системы и конструкции зерноуборочных машин для Северо-Западной зоны СССР // Автореф. дис. докт. техн. наук. Л.-Пушкин, 1963, 35 с.

6. Антипин В.Г. Уборка зерновых комбайнами. Л.: Колос, 1976, 126 с.

7. Афифи А., Эйзен С. Статистический анализ. М.: Мир, 1982, 488 с.

8. Бейлис В.М., Егоров В.Г., Минеев А.П. Машины для возделывания зерновых культур и трав. М.: Россельхозиздат, 1981, 144 с.

9. Бейлис В.М. Определение уборочной влажности колосовых культур // Вестник с.-х. науки. 1975. - №5. - с.94-99.

10. Ю.Бендат Д., Пирсол А. Измерение и анализ случайных процессов. М.: Мир, 1974, 462 с.

11. Бокс Дж., Дженкинс Г. Анализ временных рядов. М.: Мир, 1974, 406 с.

12. Брахман Т.Р. Многокритериальность и выбор альтернативы в технике. М.: Радио и связь, 1984, 288 с.

13. И.Бусленко В.Н. Автоматизация имитационного моделирования сложных систем. М.: Наука, 1976, 240 с.

14. И.Бусленко В.Н. Лекции по теории сложных систем. М.: Советское радио,1973,439 с.

15. Бусленко В.Н. Моделирование сложных систем. М.: Наука, 1978, 399 с.

16. Валге A.M., Киреев М.В., Никкинен И.Ф. К обоснованию оптимального состава уборочно-транспортного комплекса//Научные труды НИПТИМЭСХ. -Л. 1975.-вып. 18.-с. 93-100.

17. Вентцель Е.С. Теория вероятностей. М.: Наука, 1969, 576 с.

18. Вентцель Е.С. Исследование операций. М.: Сов. радио, 1972, 552 с.

19. Вентцель Е.С. Курс теории случайных процессов. М.: Наука, 1975, 320 с.

20. Выторжец Э.Н., Елизаров В.П., Окунь Г.С. Оценка методов прогнозирования уборочной влажности зерна // Механизация и электрификация сельского хозяйства. 1977. - №8. - с. 18-50.

21. Гинзбург A.C. Некоторые современные проблемы теории и технологии сушки // Химическая промышленность. 1979. - №6. - с. 8-10.

22. Гинзбург A.C., Савина И.М. Массовлагообменные характеристики пищевых продуктов. М.: Лёгкая и пищевая промышленность, 1982, 280 с.

23. ГОСТ 12036-66. Семена сельскохозяйственных культур. Отбор образцов -взамен ГОСТ 5055-56; Введ, 01.06.66. 11 с.

24. ГОСТ 12041-82. Семенк сельскохозяйственных культур. Методы определения влажности взамен ГОСТ 12041-66; Введ. 01.06.83. - 7 с.

25. ГОСТ 12037-81. Семена сельскохозяйственных культур. Методы определения чистоты и отхода семян взамен ГОСТ 12037-66; Введ. 01.06.82.-26 с.

26. ГОСТ 21878-76. Случайные процессы и динамические системы. Термины и определения. Введ. 01.06.76. - 30 с.

27. ГОСТ 5888-74. Машины зерноочистительные общего назначения. Типы и основные параметры взамен ГОСТ 5888-63; Введ. 01.06.76. - 5 с.

28. Гоберман В.А. Некоторые методологические предпосылки использования транспорта в сельскохозяйственном производстве // Труды ВИМ. М. -1971.-Т.57.-с. 138-164.

29. Еникеев В.Г. Методологические вопросы планирования технической оснащённости сельского хозяйства. В кн.: Тезисы докладов Всесоюзного научно-технического Совещания (28 октября - 1 ноября). - М.: ВИСХОМ, 1979, с. 23-25.

30. Еникеев В.Г. Формализация процесса оценки качества технической оснащённости сельскохозяйственного производства // Труды ВИСХОМ. -М,- 1980.-Т.100.-С.57-60.

31. Еникеев В.Г. Методическая разработка по расчёту и оценке на ЭВМ «Минск-32» технической оснащённости сельскохозяйственных предприятий. J1.-Пушкин, 1980, 105 с.

32. Еникеев В.Г. Методика и программное обеспечение для обработки результатов экспериментальных испытаний сельскохозяйственных агрегатов и их идентификации на ЭВМ. JT,-Пушкин, 1981, 82 с.

33. Еникеев В.Г., Зарубайло В.Т., Керимов М.А. Предпосылки к построению схем обработки зерна с учётом начального качества. НТБ СиБИМЭ вып.35. Новосибирск, 1983, с.5-6.

34. Еникеев В.Г. Критерии и методы оценки технической оснащённости растениеводства и качества работы агрегатов с учётом вероятностной природы условий их функционирования // Автореф. дис. док. техн. наук. -Л.-Пушкин, 1983,37 с.

35. Елизаров В.П. Предприятия послеуборочной обработки и хранения зерна (расчёт на ЦИМ). М.: Колос, 1976, 216 с.

36. Елизаров В.П. Оптимизация основных технологических параметров сельскохозяйственных комплексов послеуборочной обработки зерна // Автореф. дис. докт. техн. наук. М., 1982, 40 с.

37. Жалнин Э.В. Общая концепция развития комплексной механизации уборки зерновых культур // Техника в сельском хозяйстве. 1991. - №4. - с. 4-6.

38. Иглхард Д.Л., Шефлер Д.С. Регенеративное моделирование сетей массового обслуживания. М.: Радио и связь, 1984, 293 с.

39. Интенсификация комбайновой уборки зерновых в Нечернозёмной зоне / Под ред. В.Г. Антипина. Л.: Лениздат, 1976, 127 с.

40. Иофинов С.А. Индустриальная технология основа нового этапа ЭМТП // Научные труды ЛСХИ. - Л. - 1981. - т.406. - с.3-6.

41. Испытания сельскохозяйственной техники / С.В. Кардашевский, Л.В. Погорелый, Г.М. Фудиман и др. -М.: Машиностроение, 1979, 288 с.

42. Канторович Л.В. Экономический расчёт наилучшего использования ресурсов. М.: Изд-во АН СССР, 1959, 264 с.

43. Карпов Б.А. Технология послеуборочной обработки и хранения зерна. М.: Агропромиздат, 1986, 288 с.

44. Кендалл М.Дж., Стьюарт А. Статистические выводы и связи. М.: Наука, 1973, 889 с.

45. Кендалл М.Дж., Стьюарт А. Многомерный статистический анализ. М.: Наука, 1976, 736 с.

46. Керимов М.А. оценка физико-механических свойств семян зерновых культур. В кн.: Методы и средства повышения эффективности рабочих процессов сельскохозяйственных машин. - Л., 1983, с. 45-46.

47. Керимов М.А., Зарубайло В.Т. Контроль засорённости зернового вороха. В кн.: Повышение эффективности технологических процессов и совершенствование рабочих органов сельскохозяйственных машин.- Л., 1982, с.85-86.

48. Керимов М.А., Зарубайло В.Т. Характеристика схем построения датчиков контроля засорённости. В кн.: Материалы научной конференции Закавказских республик по механизации и электрификации сельскохозяйственного производства. - Тбилиси, 1983, с.54-56.

49. Керимов М.А. Моделирование процессов принятия решений в задачах обоснования технологического обеспечения технической надёжности зерноуборочных комплексов / Деп. статья.

50. Керимов М.А. Методические принципы построения имитационной модели при обосновании уровня технической оснащённости процессов уборки и послеуборочной обработки зерна / Деп. статья.

51. Керимов М.А. Моделирование технологических процессов послеуборочной обработки зерна с учётом вероятностной природы условий их функционирования // Автореф. дис. канд. техн. наук. Л.-Пушкин, 1985, 16с.

52. Киреев М.В., Дегтев В.М. Обоснование количества поточных линий послеуборочной обработки зерна. В кн.: Методы и средства повышения эффективности рабочих процессов сельскохозяйственных машин. - JL, 1983, с.36-38.

53. Киреев М.В., Григорьев С.М., Ковальчук Ю.К. Послеуборочная обработка зерна в хозяйствах. Д.: Колос, 1981, 224 с.

54. Ковальчук Ю.К. Прогрессивные механизированные технологические процессы, основные параметры, режимы работы зернокормовых комплексов для послеуборочной обработки семян, фуражного зерна и кормов // Автореф. дис. докт. техн. наук. СПб.-Пушкин, 1993, 40 с.

55. Комаров Л.И. Методы оценки технического уровня машин (Обзорная информация). М., 1979, 47 с.

56. Кононенко А.Ф., Каменский A.C. Автоматизированное управление уборкой сельскохозяйственных культур. -М.: Россельхозиздат, 1984, 120 с.

57. Косачёв Г.Г. Экономическая оценка сельскохозяйственной техники. М.: Колос, 1978, 240 с.

58. Крамер Г. Математические методы статистики. М.: Мир, 1975, 648 с.

59. Крамер Г., Лидбетиер М. Стационарные случайные процессы. М.: Мир, 1969, 398 с.

60. Куйбышев В. А. Технологические основы интенсификации процесса сепарации зерна // Автореф. дис. докт. техн. наук. Л.-Пушкин, 1968, 51 с.

61. Кулапина Р.Т. Оценка уровня дефицитности зерноуборочных комбайнов по регионам и областям РФ до 2000 года // Тракторы и сельскохозяйственные машины.- 1997.-№ 12.-с.10-13.

62. Лазовский В.В. Устойчивость технологических комплексов в сельском хозяйстве. -М.: Агропромиздат, 1986, 86 с.

63. Липкович Э.И. Аналитические основы системы машин. Ростов-на-Дону, 1983, 112 с.

64. Лисунов Е.А. Обоснование требований к надёжности агрегатов и узлов комбайна СК-5 // Сборник научных трудов. Горький, 1985, с. 18-23.

65. Лурье А.Б. Статистическая динамика сельскохозяйственных агрегатов. Л.: Колос, 1970, 370 с.

66. Лыков A.B., Михайлов Ю.А. Теория тепло- и массопроцесса. М.-Л.: Госэнергоиздат, 1963, 536 с.

67. Марычев Б.А. Оптимизация структуры предприятий послеуборочной обработки зерна методом статистического моделирования // Труды ВИМ. -М.- 1978.-t.79. -с.32-38.

68. Мартин Дж. Организация баз данных в вычислительных системах. М.:1. Мир, 1980, 662 с.

69. Месарович М., Дако Д., Такахара Н. Теория иерархических многоуровневых систем. М.: Мир, 1973, 332 с.

70. Методика разработки нормативов потребности сельского хозяйства в технических средствах послеуборочной обработки и хранения зерна.-М., 1981,28с.

71. Методика разработки нормативов потребности сельского хозяйства в тракторах и сельскохозяйственных машинах для растениеводства. М., 1981,94 с.

72. Методические указания по разработке технологий и технических средств послеуборочной обработки и хранения семян зерновых культур. М., 1983, 52 с.

73. Моделирование сельскохозяйственных агрегатов и их систем управления / Под ред. А.Б. Лурье. Л.: Колос, 1979, 312 с.

74. Новиков П.А. Исследование технологии поточной обработки семенного зерна в целинных районах Северного Казахстана // Автореф. дис. канд. техн. наук. Омск, 1970, 24 с.

75. Новожилов В.В. Измерение затрат и результатов. М.: Экономика, 1966, 376с.

76. Нормы технологического проектирования предприятий послеуборочной обработки и хранения продовольственно-фуражного зерна и семян зерновых, зернобобовых, масличных культур и трав. ЦНИИЭППтицепром. -Ростов-на-Дону, 1982, 83 с.

77. Образцов A.C. Системный метод: применения в земледелии. М.: Агропромиздат, 1990, 303 с.

78. Операционная технология уборки колосовых культур / Сост. Г.И. Барабаш. -М.: Россельхозиздат, 1983, 271 с.

79. Погорелый Л.В. Индустриализация агропромышленного комплекса. Киев: Техника, 1984, 200 с.

80. Процеров A.B. Погода и уборка комбайнами зерновых культур. Л.:

81. Гидрометеоиздат, 1962, 68 с.

82. Растригин JI.A. Статистические методы поиска. М.: Наука, 1968, 376 с.

83. Ребиндер П.А. О формах связи влаги с материалом в процессе сушки // Труды Всесоюзного научно-технического совещания по сушке. М.: Профиздат, 1958, 14 с.

84. Руднев Г.В. Метеорология на службе урожая. JL, 1978, 159 с.

85. Рунчев М.С., Липкович Э.И., Жуков В.Я. Организация уборочных работ специализированными комплексами. М.: Колос, 1980, 224 с.

86. Русанов А.И., Журавлёв Г.М. Инженерная методика прогнозирования развития зерноуборочных комбайнов // Тракторы и сельскохозяйственные машины. 1997. - №1. - с. 14-20.

87. Саркисян С.А., Голованов Л.В. Прогнозирование развития больших систем. -М.: Статистика, 1975, 192 с.

88. Свешников A.A. Прикладные методы теории случайных функций. М.: Наука, 1969, 464 с.

89. Сечкин B.C. Прогрессивные технологии и комплексы машин для заготовки и хранения кормов и трав в условиях Нечерноземной зоны РСФСР // Автореф. дис. докт. техн. наук. Л.-Пушкин, 1980, 38 с.

90. Сиротенко О.Д., Просвиркина А.Г. Динамические модели в агрометеорологии (вопросы разработки и перспективы применения) // Труды ИЭМ. М. - 1979. - вып.8(77). - с.З-11.

91. Система машин для комплексной механизации сельскохозяйственного производства на 1981 1990 годы. Часть 1. Растениеводство. - ЦНИИТЭИ. -М, 1982, 850 с.

92. Скирта Б.К. Имитационное моделирование в управлении сельскохозяйственным производством. Киев: Выща школа, 1990, 206 с.

93. Славин P.M. Методические основы расчёта технологического экономического эффекта // Механизация и электрификация сельского хозяйства. 1980. - № 1. - с.6-10.

94. Смирнов В.А. Технологические карты возделывания сельскохозяйственных культур. Д., 1972, 246 с.

95. Снапелев Ю.М., Старосельский В.А. Моделирование и управление в сложных системах. М.: Советское радио, 1974, 264 с.10^Х Советов Б.Я., Яковлев С.А. Моделирование систем. М.: Высшая школа, 1981 272 с.

96. Технологическое оборудование по хранению и переработки зерна. М.: Колос, 1984.

97. Феллер В. Введение в теорию вероятностей и её приложения. В двух томах М.: Мир, 1984.

98. Финн Э.А. Обоснование состава машинно-тракторного парка в хозяйстве. -М.: Агропромиздат, 1985, 159 с.

99. Хабатов Р.Ш. Научные основы прогнозирования оптимальных параметров комплексной механизации сельскохозяйственного производства // Автореф. дис. докт. техн. наук. JI.-Пушкин, 1971, 38 с.

100. Чепурин Г.Е. Выбор стратегии и тактики уборки зерновых культур с учётом зональных условий // Сборник научных трудов СиБИМЭ «Технологии и комплексы машин для уборки зерновых культур и семенников трав в Сибири». Новосибирск, 1989, с.3-11.

101. Четыркин Е.М., Калихман И.Л. Вероятность и статистика. М.: Финансы и статистика, 1982, 319 с.

102. Чижов А.Г., Бабченко В.Д., Машков Е.А. Операционная технология послеуборочной обработки и хранения зерна (в Нечерноземной зоне). М.: Россельхозиздат, 1981, 192 с.

103. Шатуновский Г.М., Хараман В.А. Дискретно-динамический подход к оптимизации поточной и послеуборочной обработки зерновых // Труды ВИМ. М. - 1974. - вып.65. - ч.1. - с.83-91.

104. Шахмаев М.В. Формирование машинно-тракторного парка колхозов и совхозов. М.: Агропромиздат, 1986, 232 с.

105. Шеповалов В.Д. Автоматическая оптимизация функционирования мобильных сельскохозяйственных агрегатов. Тезисы докл. Всесоюзной научно-техн. конференции «Инженерные проблемы кибернетики в сельском хозяйстве». - Д., 1974, с. 100-103.

106. Ayerst G., Ltt Н. М. Effect of temperature and water activity on growth of fungi, Pest. Infest. Res., 15, 1962.

107. Bailey P.H. Farm drying of grass and grain, J. Inst. Fuel, 36, 278-286, 1964.

108. Bewer H.E. Getreidekonservirung mit kalter Nachtluft, Berichte iiber Landtechnik, 47, 1957.

109. Bridges T.G., Louver O.J. A computer model of or Evaluating Gorn Harvesting, Handlung, Drying and Storage System. V-tr. of the ASAE, vol. 22, N 3, p. 618-621.

110. Brown W.O., Oades J.M., Forbes T.J. Storage of undried grain, N. Ireland Res. Agr. Res. 13, 1,33-41.

111. Burges H.D., Burrell N.J. Cooling bulk grain in the British climate to control stogare insects and to improve keeping quality, J. Sci. Fd. Agric., 15, 1, 1964.

112. Culpin G. The fast on moist grain, Agr. Mach, J. 19, 2, 25, 1965.

113. Culpin G. The fast on moist grain. Paper presented at the National Power Farming Conference, 1965.

114. Culpin G. High-moisture grain storage, Agriculture, 71,6, 256-258, 1964.

115. Farm Mechanization, 16, 179, 27, 1964.

116. Galensa F. Konservierung von Getreide durch Einsaüern. Technik und Landwirtschaft, 15,293-301, 1963.

117. Gebhart D. Die Auswertung von autokorrelierten Simulationsergebnissen. Zeitschrift für Operations Research. 1976 Band 20, - s. 105-114.

118. Glass R. L., Ponte S.G., Cristensen C.M., Geddes W.F. Grain storage studies XXVII. The influence of temperature and moisture level on the behavior of wreat stored in air or nitrogen, Cereal Chemistry, 4, 341, 1959.

119. Hartmann P.A., Saul R.A. General microbiology of high moisture corn storage, North and Central Branch Meeting, Oct. 1962.

120. Heinisch O. Das Landwirtshaftliche Saatgut, Berlin, 1955.

121. Huxsoll Charles C. Some environmental factors influencing deterioration of high moisture grain in hermetic storage. M. S. Thessis, Purdue University, Lafayette, Indiana, 1961.

122. Hyde M.B. Practical application of airtight high moisture grain storage, J. and Proc. of the Inst, of Agric., 21,2, 83-87, 1965.

123. Hyde M.B., Oxley T.A. Experiments on the airtight storage of damp grain. I. Introduction effect on grain and the intergranular atmosphere, Ann. Applied. Biology, 48, 4, 687-710, 1960.

124. Isaacs G.W. Ways to store high moisture grain. Implement and Tractor, 74, 14, 42, 1959.

125. Isaacs G.W. Preservation of high moisture grain. Paper presented at Farm Science Days Lafayette, Indiana, 1962.

126. Joris E. Die Einsäuerung von feuchtem und ausgewachsenem Getreide, Mitteilungen der Deutschen Landwirtschafts-Geselschaft, 17, 166-168, 1962.

127. Louver O.J., Brigges T.G., Overhults D.J. Using the computer to analuse grein storage facilities. Agr. Eug. 1977, vol. 58, N 1, p.42-43.

128. Louver O.J., Brigges T.G., Overhults D.J. Trans of the ASAE 1976, vol. 19, p.1163.

129. Meiering Anton G., Bakker-Arkema Fred W. Kurzzeitlagerung von feuchtem Handelsgetreide unter Luftabshluss, Landtechnische Forschung, 6, 192-200, 1965.

130. Meiering A.G., Hall C.W. Lagerung von Feuchtgetreide in Luftdicht verschlossenen Behälter, Landtechnik, 19, 20, 761-767, 1964.

131. Orth A., Kaufmann W., Koch G. Versuche mit Silierung von Getreide, Bauernblatt für Schleswig Holstein, 17/113, 2724-2726, 1963.

132. Orth A., Kaufmann W., Koch G. Versuche zur Silierung von Getreide, Wirtschaftseigene Futter, 8, 127-136, 1962.

133. Oxley T.A., Wickenden G. The effect of restricted air supply on some insect which infest grain, Ann. appl. biol., 51, 313-324, 1963.

134. Peterson A., Schlegel V., Hummel B., Cuendet I.S., Geddes W.F., Christensen C.M. Grain storage studies XXII. Influence of oxygen and carbon dioxide concentrations on mould growth and grain deterioration, General Chem, 1, 53, 1956.

135. Pratt Georg L., Promesberger W.J., Watson A., Cecil Buchanan M.L. Storing high moisture barley in North Dakota American Society of Agricultural Engineers, 425, 1961.

136. Pratt G.L., Watson A.C., Promesberger W.J. Progress Report: high moisture barley storage, North Dakota Farm Research, 21, 10, 1961.

137. Problèmes des stockage des cereals, Dénie rural, 58, 6, 375-463, 1965.

138. Riemann Udo, Das Arbeitsverfahren Feuchtgetreidesilage, Berichte über Landtechnik, 90, 135, 1965.

139. Weissbach F. Versuchsergebnisse zur Silierung von Feuchgetreide, Wissenschriftt für die Landwirtschaft, 5, 6, 274-276, 1964.

140. Wenner H.L. Die Voraussetzungen für die Lagerung und Belüftung von feucht geerntetem Getreide, Berichte über Landtechnik, 45, 1955.

141. Zimmer F. Bericht über eine Studienreise in die USA. Manuskript aus dem Institut für Grünlandwirtschaft, Futterbau und Futterkoservierung der Forschungsanstalt für Landwirtschaft Braunschweigvölkenrode, 1963.

142. Техническая характеристика1. Показатели Данные1. Паспортные Испытаний

143. Тип изделия Навесной Стационарный

144. Агрегируется (марки трактора) Нет данных МТЗ-82

145. Привод То же ОтВОМ трактора, электрический

146. Потребная мощность, кВт 20-50 13,7-13,9

147. Транспортная скорость, км/ч Нет данных По скорости трактора

148. Производительность в час, кг:- основного времени 5000- 10000 2073- эксплуатационного времени нет данных 1789

149. Количество персонала, обслуживающегоагрегат, чел. То же 1

150. Габаритные размеры машины, ммв положении хранения): - длина 1450 1760- ширина 1150 1655- высота до краёв бункера 1040 1045высота по подъёмному транспортёру в вертикальном положении) нет данных 3380

151. Габаритные размеры агрегата, мм:в рабочем положении: длина То же 5690ширина То же 2900высота То же 3380в транспортном положении: длина То же 5615ширина То же 1970высота То же 4160

152. Дорожный просвет, мм То же 400

153. Общая масса в комплектации поставки, кг 550 1103в том числе: электродвигатель нет данных 241дополнительный бункер то же 60

154. Количество передач: ременных То же 3цепных То же 1

155. Количество точек смазки, всего То же 5в том числе: ежедневных То же нетпериодических То же нетсезонных То же 5

156. Показатели Значение показателей

157. По проспекту При испытаниях

158. Лабораторных Эксплуатационно-технологических На надёжность

159. Место проведения испытаний Северо-Западная МИС АОЗТ «Нива»

160. Дата проведения испытаний — 26.06.97 07.07.97 27.10.97 26.06.97 27.1030.10.97 24.06 -30.10.97

161. Культура Нет данных Ячмень Пшеница Ячмень Ячмень Ячмень Ячмень+пшеница

162. Состав агрегата . То же МТЗ-82+«Мурска 700S» «Мурска 700S» МТЗ-82+ «Мурска 700S» «Мурска 700S»с эл. двигателем МТЗ-82+«Мурска 700S», «Мурска 700S» с эл. двигателем

163. Максимальная мощность двигателя, кВт 55+3 59,6 59,6 - 59,6

164. Удельный расход топлива при максимальной эксплуатационной мощности, г/кВт ч 242 245 245 245

165. Частота вращения коленчатого вала двигателя при максимальной эксплуатационной мощности, об/мин 2200+4025 2205 2205 2205

166. Корректорный коэффициент запаса крутящего момента, % 15 16 16 16

167. Напряжение в сети, В - 398 - 398 398

168. Рабочий ток, А - 55 - 55 55

169. Частота вращения вала эл. двигателя, об/мин 1465 1465 1465

170. Другие показатели условий:1. Тип помещения

171. Параметры окружающей среды: температура, град Нет данных 15,6 23,0 -1,7 15,6 -1,7 -1,7- +23,0- относительная влажность воздуха, % Нет данных 85,0 83,0 85,3 85,0 85,3 80,0-85,0

172. Полнота зерна, % 96,4 97,7 99,7 96,4 99,7 99,4 99,7- целое II- 94,8 93,4 98,4 94,8 98,4 93,4-98,4- щуплое дроблёное - II-II- 1Д 0,5 1,5 2,8 0,6 0,7 1,1 0,5 0,6 0,7 0,6-1,7 0,3-3,2

173. Абсолютная масса зерна, г -II- 41,2 47,0 51,4 41,2 51,4 41,0-51,4

174. Температура зерна, град. -II- 18,4 23,2 0,9 18,4 0,9 0,9-23,3

175. Насыпная масса зерна, кг/м 560,0 748,8 652,0 560,0 652,0 512,0-755,0

176. Показатели условий определены по РД 10.19.2-901. Плющение влажного зерна

177. Показатели Значение показателей

178. По проспекту По данным испытаний

179. Место проведения испытаний Северо-Западная МИС

180. Дата проведения испытаний 26.06.97

181. Культура Нет данных Ячмень1. Режим работы:

182. Частота вращения ВОМ, об/мин Нет данных 540

183. Зазор между вальцами, мм 0,25 0,30 0,25 0,25 0,25

184. Ширина открытия заслонки подачи зерна к вальцам, мм Нет данных 15 20 25

185. Установка рукоятки подачи зерна из Четвёрбункера, деление сектора Нет данных Второе Третье тое

186. Показатели качества выполнениятехнологического процесса:

187. Производительность, т/ч 5-10 2,1 2,3 2,6

188. Средняя толщина хлопьев, мм -II- 1,4 1,5 1,6

189. Однородность плющенного продукта (коэффициент вариации),% -II- 24,8 16,0 15,0

190. Количество целых зёрен в продукте,^ -II- 0,2 0,3 1,1

191. Насыпная масса продукта, кг/м -II- 391,0 396,8 403,2

192. Температура плющенного зерна, град -II- 22,5 22,7 . 22,9

193. Повышение температуры, град. -II- 4,1 4,3 4,5

194. Влажность плющенного зерна, % -II- 20,5 20,7 20,8