автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.03, диссертация на тему:Диагностика технического состояния подшипников дисковых борон на основе инфракрасного излучения

Автореферат диссертации по теме "Диагностика технического состояния подшипников дисковых борон на основе инфракрасного излучения"

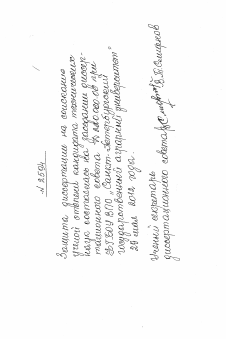

На правах рукописи 005043124 ^¿¿¿ге.

ИЛЬИН ПАВЕЛ АЛЕКСЕЕВИЧ

ДИАГНОСТИКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ДИСКОВЫХ БОРОН НА ОСНОВЕ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ

"У

Специальность 05.20.03 - Технологии и средства технического обслуживания в

сельском хозяйстве

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

1 7 а Ш 2012

Санкт-Петербург - Пушкин 2012 г.

/

/ Ґ~)

-

005043124

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный аграрный университет»

Научный руководитель доктор технических наук, профессор

Тишкин Леонид Владимирович

Официальные оппоненты:

Мартынов Борис Григорьевич доктор технических наук, профессор, заведующий кафедрой «Лесные, гусеничные и колесные машины» ФГБОУ ВПО «Санкт-Петербургский государственный лесотехнический университет имени С. М. Кирова»

Пучин Евгений Александрович доктор технических наук, профессор, заведующий кафедрой «Ремонт и надежность машин» ФГБОУ ВПО «Московский государственный агроинженерный университет им. В. П. Горячкина»

Ведущая организация - Государственное научное учреждение «СевероЗападный научно-исследовательский институт механизации и электрификации сельского хозяйства Российской академии сельскохозяйственных наук»

Защита диссертации состоится 29 мая 2012 г. в 13.30 на заседании диссертационного совета Д 220.060.06 при ФГБОУ ВПО «Санкт-Петербургский государственный аграрный университет» по адресу: 196601, г. Санкт-Петербург - Пушкин, Академический пр., 31, СПбГАУ, ауд. 2.719.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Санкт-Петербургский государственный аграрный университет».

Автореферат размещен на сайге ВАК Министерства образования и науки РФ <С?£» апреля 2012 года и разослан <?£» апреля 2012 года

у

'Смирнов Василий Тимофеевич

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы:

Методы и средства диагностики технического состояния сельскохозяйственных машин должны обеспечивать высокую эффективность, экономичность, быть удобными в применении. Не обнаружено эффективных способов диагностики подшипниковых узлов дисковых борон. Существующие методы оценки технического состояния подшипников дисковых борон трудоемки и требуют разборки подшипникового узла. Отсутствие оперативного метода контроля технического состояния приводит к простою агрегата. Поэтому разработка метода диагностики подшипников дисковых борон актуальна.

Значительный уровень запыленности, большие динамические силы нагружения и количество подшипниковых узлов ставят задачу разработки метода, основанного на дистанционном измерении диагностических параметров, по которым можно оценить техническое состояние подшипника.

Одним из таких параметров является инфракрасное излучение, исходящее с поверхности всех объектов. Его можно измерять дистанционно. По его величине можно судить о температуре поверхности объекта.

В настоящее время распространение получили тепловизоры, определяющие температуру объектов по интенсивности инфракрасного излучения их. Они используются в энергетике, химической промышленности, энергосбережении, металлургии. В качестве средств диагностики сельскохозяйственных машин они не применяются. Ограничивает их применение относительно высокая цена и отсутствие методик диагностики.

Таким образом, разработка методики оценки технического состояния подшипников, обладающей низкой трудоемкостью, высокой оперативностью, является актуальной задачей.

Исследования проводились в рамках темы № 09.03 «Разработать типовые проекты оптимального построения и функционирования предприятий инженерно-технической инфраструктуры сельского хозяйства, технологии эффективного использования, повышения надежности и работоспособности машин и оборудования в отрасли».

Цель исследования: Разработка методики оценки технического состояния подшипников дисковых борон на основе инфракрасного излучения.

Предмет исследования: Зависимость диагностических параметров от технического состояния подшипников дисковой бороны.

Объект исследования: Конический однорядный радиально-упорный роликовый подшипник тяжелой дисковой бороны БДТ-7.

Научная новизна: Получена математическая модель, оценивающая температуру подшипникового узла дисковой бороны в зависимости от продолжительности работы, скорости обработки почвы и угла атаки дисковых батарей. Выведено математическое выражение отношения температур поверхности подшипникового узла и в области контакта манжета-вал от продолжительности

работы агрегата. Разработана методика диагностирования технического состояния подшипников дисковых борон с помощью инфракрасного излучения.

Практическую значимость полученных результатов исследования представляют:

- методика оценки технического состояния подшипников дисковых борон.

- математическая модель определения температуры подшипникового узла дисковой бороны в зависимости от эксплуатационных и технологических параметров.

- номограммы определения осевого зазора в подшипниках дисковой бороны.

- расчет оптимального расстояния инфракрасной съемки объекта диагностирования.

Реализация результатов исследования. Разработанная методика принята к внедрению в ЗАО «Птицефабрика Роскар» и в ООО «Племенная птицефабрика Лебяжье». Результаты исследований используются при чтении лекций и проведении лабораторных занятий по направлению «Агроинженерия» на кафедре «Надежность и технический сервис машин».

Апробация работы: Основные положения диссертационной работы докладывались и обсуждались на Научных конференциях профессорско-преподавательского состава и аспирантов СПбГАУ в 2009-2012 гг.

Публикации: Материалы, отражающие основное содержание диссертационной работы, опубликованы в 6 печатных работах. Все работы опубликованы в печатных изданиях, рекомендованных ВАК.

Объем работы: Диссертационная работа состоит из введения, 5 глав, общих выводов, списка литературы и приложений. Содержит 165 страниц машинописного текста, 4 таблицы, 83 рисунка и 6 приложений. Список использованной литературы включает 123 наименования отечественных и зарубежных авторов.

Рабочая гипотеза: Интенсивность инфракрасного излучения определяется температурой поверхности подшипникового узла. Температура увеличивается в результате выделения в виде тепла мощности, которая расходуется на преодоление сил трения в подшипнике и в области контакта рабочей кромки манжеты с валом. Мощность тепловыделения определяется частотой вращения, силой нагружения, типом смазочного материала и условиями смазывания, конструктивными параметрами подшипника, величиной осевого зазора. Распределение тепла в подшипниковом узле зависит от его геометрических размеров, массы, материала, величины теплоотдачи и теплопроводности. Учитывая комплексное влияние всех этих факторов, предполагается получить теоретическую модель, которая определяет температуру подшипника от продолжительности работы для конкретных условий диагностирования. Следовательно, в качестве диагностического параметра, определяющего техническое состояние подшипников дисковых борон, предлагается использовать температуру поверхности подшипникового узла.

СОДЕРЖАНИЕ РАБОТЫ

В первой главе «Состояние вопроса и задачи исследований» проведен анализ технических характеристик дисковых борон отечественного и зарубежного производства. Определено современное направление в обработке почвы. Определен наиболее распространенный тип подшипника, используемый в рассмотренных дисковых боронах - это конический однорядный радиально-упорный роликовый подшипник.

Произведен анализ данных, полученных после проведения микрометража деталей подшипниковых узлов, бывших в эксплуатации. Износ втулок сосредоточен в области контакта манжета-втулка, что вызвано значительным трением из-за осевого зазора в подшипниках дисковой бороны. Поэтому сделано предположение, что одним из факторов, определяющих техническое состояние подшипников дисковой бороны, является величина осевого зазора подшипника.

Проведен анализ способов диагностики сельскохозяйственных машин, в результате которого выяснилось, что в настоящее время существующие методы оценки технического состояния подшипников трудоемки и требуют разборки подшипникового узла. Определено, что диагностику необходимо производить по параметрам, которые можно определить дистанционно, например, по интенсивности инфракрасного излучения, исходящего с поверхности подшипникового узла.

Анализ тепловизионного оборудования позволил выбрать тепловизор, который отвечает требованиям тепловой чувствительности 0,05 °С.

Выполнен анализ способов расчета мощности, необходимой на преодоление сил трения в подшипнике по формулам, которые представлены в работах Крагельского И. В., Коросташевского Р. В., Костецкого Б. И. Переля Л. Я., Филатова А. А., Нарышкина В. Н., Спицына Н. А.

При этом установлено, что в теоретической модели необходимо учесть продолжительность работы, установочные зазоры и предварительные натяги подшипника и количество энергии, перераспределяющейся в окружающую среду.

На основании проведенного анализа, были сформулированы задачи исследования:

1. Выявить диагностические параметры, определяющие техническое состояние подшипников дисковых борон на основе инфракрасного излучения.

2. Произвести теоретическую разработку методики диагностики подшипников дисковых борон на основе инфракрасного излучения.

3. Выполнить экспериментальные исследования методики диагностики подшипников дисковой бороны в стендовых условиях.

4. Произвести проверку методики в полевых условиях.

5. Определить технико-экономическую эффективность применения тепло-визионной диагностики.

Вторая глава «Теоретическое исследование оценки технического состояния подшипников дисковой бороны методом инфракрасного излучения»

Для определения составляющих теоретической модели изучен метод Пе-реля Л.51., который наиболее полно учитывает факторы, влияющие на мощность трения в подшипнике. Для расчета мощности трения в подшипниках дисковой бороны установлены необходимые аргументы, её определяющие.

Определена зависимость силы нагружения, воспринимаемой подшипниками дисковой бороны, от сопротивления почвы, угла атаки дисковых батарей, массы бороны, конструктивных особенностей подшипника. Расчет силы сопротивления почвы произведен, исходя из анализа данных, представленных в работах Синеокова Г. Н., Панова И. М., Стрельбицкого В. Ф. применительно для почв наиболее типичных для Ленинградской области.

Для выявления составляющих теоретической модели, определяющих тепловое состояние подшипникового узла, был проведен анализ работ Карслоу Г., Егера Д., Мухачева Г. А., Щукина В. К., Нащокина В. В., Фокина В. М., Уонга X. В результате в модели учтены теплоотдача, тепловой поток, теплопроводность, конвективный теплообмен, теплоемкость, перераспределение энергии в окружающую среду.

Также выявлена зависимость нагрева корпуса подшипникового узла от соединения вала с манжетным уплотнением.

В результате теоретического исследования получена модель (формула 1), которая определяет температуру подшипникового узла дисковой бороны от продолжительности работы, установочных зазоров, предварительных натягов подшипника, учитывает совместное влияние всех известных факторов. Полученная модель учитывает частоту вращения, силу нагружения, тип смазочного материала и условия смазывания, конструктивные особенности подшипника и его размер, осевой зазор, массу деталей подшипникового узла и их геометрические размеры, теплопроводность, теплоотдачу, температуру воздуха, усилие затяжки винтов, площадь поверхности подшипникового узла, угол атаки дисковых батарей, удельную силу трения рабочей кромки манжеты.

р ^ СтР+(аР

пй \ Ц^ 1,155/Ь2))^^:/Ь1 г ) г 1

+

Стр+СаР (1)

2

з

1(аРТу+2Ьтгг2д)+ТуШрС + ЕЬ2КЬк^Ю 7/0(ук^)3 Р03 |

СтрЧЧаР ' ХЛ(2пКу (н+ кУ)_ 2п Кы))

(Л(2пКу (Н+ Яу)— 2п й^))2

где Тр - температура подшипникового узла, °С; I - продолжительность работы, с; Ь - коэффициент перевода момента трения Нмм в мощность Вт, (Ь=1,05-10^*); к - коэффициент перевода скорости движения дисковой бороны к частоте вращения подшипников мин"1, (к=16,66); и - скорость движения дисковой бороны, км/ч; (1 - диаметр дисков, м; ^ - коэффициент, зависящий от типа подшипника и условий смазки, (Т0=4); V - кинематическая вязкость смазочного материала, (у=100 мм2/с); О0 - средний диаметр подшипника, (Э0=85 мм); ^ -коэффициент, зависящий от типа подшипника и силы его нагружающей, (^=0,0005); gl - коэффициент, зависящий от соотношения радиальной и осевой сил нагружения подшипника, (^1=3,42); М2 - момент затяжки винтов, (Мг = 60 Нм); хп - осевой натяг подшипников дисковой бороны, мм; кь - количество винтов, (кь=4); ф - угол подъема витка резьбы, (ф=60°); - коэффициент трения области контакта винт-цилиндр; с!ь - средний диаметр резьбы винтов, мм; ЭЬ5Г - средний диаметр, мм; ¡ы - коэффициент трения области контакта винт-шайба; Яу - осевая сила нагружения от сопротивления почвы, Н; И, - радиальная сила нагружения, Н; У - коэффициент перевода радиальной силы нагружения в осевую, определенный конструктивными особенностями подшипника, (У=1,71); Яг - радиальная сила нагружения за счет массы дисковой бороны, Н; ЯХ1 - радиальная сила нагружения от сопротивления почвы, Н; С - теплоемкость стали, Дж/кг-°С; шр - масса подшипникового узла, Н; а - коэффициент теплоотдачи, Вт/°С; Р - площадь поверхности корпуса подшипникового узла, м; Ту - температура воздуха, °С; Е - коэффициент отношения теплопроводности, (Е=100); - средняя толщина стенки корпуса подшипникового узла, м; X - коэффициент теплопроводности стали, (Х=45 Вт/м°С); Яу - внутренний радиус корпуса, (Яу=0,055 м); Н - ширина корпуса, (Н=0,072 м); Ям - наружный радиус втулки, (Ям=0,03 м);

Использование теоретической модели позволило получить номограммы, по которым определяются величины осевых зазоров (рисунок 10) и предварительных натягов (рисунок 11) через час работы для скорости движения дисковой бороны от 12 до 20 км/ч.

В технических условиях по ремонту дисковых борон указано, что при сборке подшипниковых узлов должен обеспечиваться номинальный осевой зазор, равный О^д'о! мм.

При сборке подшипниковых узлов возможен предварительный осевой натяг (отрицательный осевой зазор), который начинает оказывать действие на подшипники от 0,01 мм. Температура подшипникового узла при осевых зазорах и предварительных натягах могут совпадать, поэтому их необходимо разграничить. Для этого разработана теоретическая модель температуры подшипникового узла при граничных значениях предварительного осевого натяга и зазора в подшипниках (формула 2).

Использование теоретической модели позволило получить граничное условие, которое разделяет такие технические состояния подшипника, как осевой зазор и предварительный натяг:

Если (Тр - Ту)>Н, то в подшипнике предварительный натяг.

Если (ТР- Ту)<+1, то в подшипнике осевой зазор (рисунок 1). где ТР - температура поверхности подшипникового узла, °С; Ту - температура области контакта манжета-вал, °С

2

уг—с 71(1 ^ псі' л+

СтР+Ш¥ '

Стр+[а¥ +

") (2)

І:(аРТу+2Ьттг2д)+ТутрС Льк^іпг2{д0+дха™х^9Г)+ аРТу)+ТутуС |

^ СтР-КаР ' ^ Ст^+Са^ '

, ТутуС ,

Тту+Сауґу

где ту - масса вала, кг; г - радиус вала, мм (і=30); Ь - расстояние от рабочей кромки манжеты до подшипника, мм (Ь=46); х8 - осевой зазор, мм; а -расстояние от центра втулки до центра подшипника, мм (а=14,5); у - угол контакта роликов подшипника, (/=13°).

Температура области Температура поверхности контакта манжета-вал

40,6 "С 56,8 °С

Рисунок 1 - Инфракрасное изображение подшипникового узла, в который установлены подшипники с осевым зазором 1,00 мм

Проведен расчет оптимального расстояния инфракрасной съемки подшипникового узла дисковой бороны (рисунок 2). Для этого определена площадь изображения Эс (м2), фиксируемая матрицей тепловизора, по формуле:

8С = (3)

где 1 - расстояние от объектива тепловизора до измеряемого объекта, м; ф! - горизонтальный угол съемки объектива тепловизора, (ф]=32);

ф2 - вертикальный угол съемки объектива тепловизора, (ф2=23). Изменение площади подшипникового узла на матрице тепловизора 8Р(%) рассчитано по формуле:

8Р^-100 (4)

5С 2 где - площадь измеряемого подшипникового узла, м .

Оптимальное расстояние инфракрасной съемки составляет 0,23-0,48 м, так как обеспечивает полное отображение на матрице тепловизора подшипникового узла и обеспечивает определение температурной точки по площади не превышающей 3 мм2 для обеспечения температурной чувствительности 0,05

°С, что определено в работах сотрудников ГОСНИТИ Клюкина Л. М., Голубева М. С., Новикова А. М.

В третьей главе «Методики исследований» представлены методики, необходимые для проведения теоретических и экспериментальных исследований по разработке метода диагностики технического состояния подшипников дисковой бороны на основе инфракрасного излучения.

Методика подготовки и сборки подшипниковых узлов к испытаниям, которая включает в себя методику проведения микрометража деталей, обеспечивает сборку подшипниковых узлов с заданной величиной осевого зазора или предварительного натяга в подшипниках с точностью 0,01 мм.

Методика калибровки и установки термопар обеспечивает точность при измерении температуры не менее 0,1 °С и расхождение в измерениях между термопарами не более 0,2 °С.

Обработка данных при стендовых испытаниях выполнена на основе методик математической статистики, с использованием критериев Стьюдента, Кочрена и Фишера для уровня доверительной вероятности 0,95.

Разработана методика определения коэффициента теплоотдачи подшипникового узла, так как справочный коэффициент имеет широкий диапазон варьирования (1,8 - 4,2 Вт/м С).

Для этого экспериментально установили теплоотдачу по времени уменьшения температуры подшипникового узла, после остановки его нагрева, а коэффициент теплоотдачи рассчитали по формуле:

где а - коэффициент теплоотдачи подшипникового узла, Вт/м2°С;

Р - площадь поверхности подшипникового узла, м2 (Р=0,6);

Тя - разность между температурой подшипникового узла и воздуха, °С;

I - время уменьшения температуры подшипникового узла на 1 °С, с;

ш - масса подшипникового узла, кг;

С - теплоемкость стали, 460 Дж/кг-°С.

Получена методика определения осевой силы нагружения для установления зависимости между величиной осевого натяга и силой натяжения, передающейся подшипнику от винтов, крепящих крышку к корпусу подшипникового узла.

Подготовлена методика определения мощности, затрачиваемой в подшипниках на преодоление сил трения при работе, необходимая для проверки теоретических расчетов.

В четвертой главе «Экспериментальные исследования по разработке методики определения технического состояния подшипников дисковых борон на основе инфракрасного излучения» произведена оценка достоверности теоретических исследований. Для этого разработан стенд, моделирующий эксплуатационные условия работы подшипников дисковой бороны (рисунок 3).

Рисунок 3 - Схема стенда: 1 - платформа; 2 - рама; 3 - электродвигатель; 4 - двухступенчатая ременная передача; 5 - вал; 6 - крепление для установки подшипниковых узлов; 7 - нагружающее устройство; 8 - аналоговый измери-

тельный модуль ввода МВА8; 9 - электроизмерительный цифровой прибор параметров трёхфазной электрической сети Опих Р99-МА-3-0.1-АСХ220-Я8485; 10 - конвертер интерфейсов ЛЯС-485; 11 - преобразователь интерфейсов АСЗ-М-220; 12 - термоэлектрический преобразователь; 13 - частотомер цифровой; 14 - трансформатор тока измерительный; 15 - персональный компьютер; 16 -монитор; 17 - клавиатура; 18 - мышь; 19 - стол

Проверены варианты теоретической модели, описывающей температурные состояния подшипникового узла при установочных осевых зазорах и предварительных натягах подшипников (таблица 1).

Таблица 1 - Варианты теоретической модели для установочных осевых зазоров и предварительных осевых натягов подшипников, при прочих равных условиях

зазор Вариант натяг Вариант

0,0 т (:С30,4862+7>)+46007> 1 р г " 4600+£ 0,02 т (:(50,7592+7>)+46007> 1 Р6 4600+t

0,10 т (:(33,3179+7'1/)+4б007> 1 р? 4600+£

0,17 т С(35,3001+7у)+4600Ту А РЗ 4600+1 0,09 _ С(137,814+7»+46007> I ру 4600+Г

0,20 т _(:(36,1497+7»+46007> 1 ра 4600+{

1,00 т (:(58,8033+Гу)+4600Ту I р5" 4600+1

Каждое стендовое испытание подшипников с осевыми зазорами и предварительными натягами проведено с тройной повторностью. Продолжительность каждого испытания составляла два часа.

Измерение температуры подшипниковых узлов термопарами проводилось с интервалом 1 с, а тепловизором каждые 15 минут. Частота вращения составляла 160 мин"1, что соответствует скорости движения дисковой бороны в 20 км/ч.

В результате статистической проверки установлено, что дисперсии уровней измерения однородны, а варианты теоретической модели описывают экспериментальные данные с доверительной вероятностью 0,95.

На рисунке 4, в качестве примера представлен график оценки адекватности одного из вариантов теоретической модели и экспериментальных данных

Определено, что диагностику необходимо проводить не ранее чем через 60 минут работы, так как расхождение между температурными диапазонами при различных состояниях подшипникового узла становится значимо и достаточно для определения технического состояния подшипника.

— — теоретическая модель

-верхняя граница

доверительного интервала —— нижняя граница доверительного интервала

О 0,25 0,50 0,75 1,00

Продолжительность стендового испытания, ч

Рисунок 4 - Оценка адекватности варианта теоретической модели для установочного зазора в подшипниках 0,1 мм и экспериментальных данных при измерении термопарами

На рисунках 5, 6 в качестве примера, представлены инфракрасные снимки после часа стендовых испытаний.

Рисунок 5 - Фотографическое (слева) и инфракрасное (справа) изображения подшипникового узла с предварительным натягом в подшипниках 0,09 мм. Средние температуры поверхности подшипникового узла 84,2 "С и области контакта манжета-вал 69,8 °С. Разница составляет 14,4 °С.

Рисунок 6 - Фотографическое (слева) и инфракрасное (справа) изображения подшипникового узла с осевым зазором в подшипниках 1,0 мм. Средние температуры поверхности подшипникового узла 40,6 °С и области контакта манжета-вал 56,8 °С. Разница составляет 16,2 °С.

На рисунке 7 представлено четыре варианта теоретической модели, которые описывают температуру подшипникового узла от продолжительности стендового испытания для установочных зазоров в подшипниках.

Продолжительность стендовых испытаний, ч

Рисунок 7 - Оценка адекватности теоретических моделей и экспериментальных данных при измерении тепловизором

го о.

е-

со О. а» с:

22

варианты

теоретической

модели

— — осевой зазор

0,0 мм

— — осевой зазор

ОД мм

— — осевой зазор

0,17 мм

— — осевой зазор

1,0 мм

границы

доверительных

интервалов

тепловизионная съемка вариантов теоретической модели

• осевой зазор 0,0 мм

• осевой зазор 0,1 мм

• осевой зазор 0,17 мм осевой зазор 1,0 мм

Точками на рисунке 7 обозначены результаты тепловизионной съемки, цвет которых соответствует цвету варианта теоретической модели, и они лежат в диапазоне, который получен при измерении температуры термопарами. Это подтверждает достоверность теоретической модели с доверительной вероятностью 0,95.

Коэффициент теплоотдачи подшипникового узла дисковой бороны составляет а =1,67 Вт/м2оС.

Для проверки достоверности теоретической модели проведено полевое испытание, которое проводилось на учебно-опытном поле Санкт-Петербургского государственного аграрного университета. ИспытаЕгия проводились на тяжелой дисковой бороне БДТ-7 при обработке стерни. Скорость движения составляла 12 км/ч. Угол атаки дисковых батарей 18 градусов. Испытания проведены с четырехкратной повторностью. Продолжительность каждого испытания составила два часа. Инфракрасная съемка проводилась через каждые 30 минут. Для испытаний были подготовлены четыре подшипниковых узла с заданной величиной осевого зазора в подшипниках: 1 - 0,0 мм; 2 - 0,2 мм; 3 -1,0 мм и предварительного натяга: 4 - 0,09 мм.

Полученные данные полевых испытаний подтвердили с 0,95 достоверностью теоретическую модель.

На рисунке 8 представлены фотографическое и инфракрасное изображения поверхности подшипникового узла дисковой бороны во время полевых испытаний.

Рисунок 8 - Фотографическое (слева) и инфракрасное (справа) изображения поверхности подшипникового узла с предварительным натягом в подшипниках 0,09 мм при полевых испытаниях

На рисунке 9 представлено три варианта теоретической модели, которые описывают температуру подшипникового узла от продолжительности полевого испытания для установочных зазоров в подшипниках.

Продолжительность полевых испытаний, ч

Рисунок 9 - Оценка адекватности теоретических моделей и экспериментальных данных при измерении тепловизором

и 25

о

го о.

н" 20

го

о.

О)

с:

5 15

варианты

теоретической

модели

* — осевой зазор 0,0 мм

— — осевой зазор

0,2 мм

— — осевой зазор

1,0 мм —— границы

— доверительных —— интервалов

тепловизионная съемка вариантов теоретической модели

• осевой зазор 0,0 мм

• осевой зазор 0,2 мм

• осевой зазор 1,0 мм

В результате проведенных исследований разработана методика диагностики технического состояния подшипников дисковой бороны. Основные рекомендации при использовании методики:

1. Определить угол атаки дисковых батарей.

2. Произвести обработку почвы с постоянной скоростью от 12 до 20 км/ч в течение одного часа.

3. Произвести инфракрасную съемку с расстояния 0,23 - 0,48 м.

4. Определить отношение между температурой поверхности подшипникового узла и областью контакта манжета-вал:

Если (Тр - Ту)<+1, то в подшипнике осевой зазор и нужно использовать номограмму для определения осевого зазора в подшипниках (рисунок 10).

Если (ТР - Ту)>+1, то в подшипнике предварительный натяг и нужно использовать номограмму для определения предварительного осевого натяга в подшипниках (рисунок 11).

5. Используя выбранную номограмму определить осевой зазор или предварительный натяг подшипников дисковой бороны.

6. Принять решение о необходимости ремонтного воздействия.

20

о.

£15

4) с

10

12 14 16 18 20

Скорость движения бороны, км/ч

Рисунок 10 - Номограмма для определения осевого зазора в подшипни-

ках дисковой бороны

0,06

0,05

0,04

0,02

0,01

14 16 18 20

Скорость движения бороны, км/ч

Рисунок 11 - Номограмма для определения предварительного осевого натяга в подшипниках дисковой бороны

В пятой главе «Технико-экономический анализ применения инфракрасной диагностики дисковых борон» определена экономическая эффективность методики за счет годового сокращения замен запасных частей подшипникового узла. На примере эксплуатации дисковой бороны БДТ-7 годовая экономия составляет около 9320 руб.

ОБЩИЕ ВЫВОДЫ

1. Создание метода диагностики подшипников дисковой бороны на основе инфракрасного излучения актуально, так как до настоящего времени не существовало безразборной оценки технического состояния подшипников дисковой бороны.

2. В качестве параметров диагностики подшипников дисковой бороны предлагается: изменение температуры поверхности подшипникового узла, а также отношение между температурами корпуса подшипникового узла и вала в области контакта манжета-вал.

3. На основании теоретического анализа, включающего выведение математических выражений для определения температуры подшипникового узла от продолжительности работы для различных величин осевых зазоров или предварительных натягов подшипника и отношения между температурами поверхности подшипникового узла и в области контакта манжеты с валом, разработана методика диагностики подшипников дисковых борон.

4. Теоретическими исследованиями установлены номинальный, допустимый и предельный диапазоны температурных состояний подшипников дисковых борон. На основе экспериментальных исследований 7 вариантов математической модели, описывающих установочные зазоры и предварительные натяги в подшипниковых узлах с достоверностью, равной 0,95, подтверждена адекватность теоретической модели.

5. Наибольшее влияние на изменение температуры поверхности подшипникового узла оказывает осевой зазор и предварительный натяг подшипника.

6. Для обеспечения оценки температуры поверхности объекта каждой точкой матрицы тепловизора на площади не более 3 мм2 выведена зависимость, определяющая расстояние тепловизионной съемки. Для подшипникового узла дисковой бороны инфракрасную съемку необходимо осуществлять с расстояния 0,23 - 0,48 м.

7. Разработан и собран стенд, моделирующий эксплуатационные условия работы подшипников дисковой бороны и оснащенный измеряющей аппаратурой параметров (мощность, температура, частота вращения), обеспечивающей точность измерений мощности и частоты вращения 1,0 % и температуры 0,5 %.

8. Исследованиями в полевых условиях 4 математических моделей, определяющих техническое состояние подшипников, подтверждены теоретические диапазоны осевых зазоров с доверительной вероятностью, равной 0,95.

9. Разработанная методика диагностики технического состояния подшипников дисковой бороны позволяет установить зазор с точностью 0,1 мм, а пред-

варительный натяг - 0,01 мм по расчетным номограммам для рабочих диапазонов скоростей движения агрегата.

Установлено, что диагностику необходимо производить не ранее, чем через 60 минут работы агрегата.

10. Разработанный метод диагностики технического состояния подшипников дисковых борон на основе инфракрасного излучения экономически эффективен. Годовой экономический эффект при использовании одной бороны в хозяйстве составит 9320 руб.

Разработанный метод диагностики технического состояния подшипников дисковых борон на основе инфракрасного излучения прошел производственную проверку в ЗАО «Птицефабрика Роскар» и ООО «Племенная птицефабрика Лебяжье» Ленинградской области

Основные материалы диссертации опубликованы в следующих работах:

1. Ильин, П. А. Определение теплоотдачи подшипникового узла дисковой бороны / П. А. Ильин // Известия СПбГАУ. - Вып. 25. - СПб.: Издательство СПбГАУ, 2011. - С. 204 - 208.

2. Ильин, П. А. Бесконтактное определение температурного поля исследуемой поверхности и обоснование условий проведения инфракрасной съемки корпуса подшипникового узла дисковой бороны / П. А. Ильин // Известия СПбГАУ. - Вып. 26. - СПб.: Издательство СПбГАУ, 2012. - С. 378-384

3. Тишкин, Л. В. Теоретические исследования рабочей температуры подшипника дисковой бороны / Л. В. Тишкин, М. А. Ильин, П. А. Ильин // Известия СПбГАУ. - № 24. - СПб.: Изд-во СПбГАУ, 2011. - С. 307-311.

4. Тишкин, Л. В. Диагностика температурного состояния подшипников сельскохозяйственных машин / Л. В. Тишкин, М. А. Ильин, П. А. Ильин // Известия СПбГАУ. - № 22. - СПб.: Изд-во СПбГАУ, 2011. - С. 305-309.

5. Тишкин, Л. В. Диагностика эксплуатационной температуры подшипника дисковой бороны / Л. В. Тишкин, П. А. Ильин // Известия Международной академии аграрного образования. - Вып. 13 (Т. 2). - СПб.,2012. - С. 37-44.

6. Тишкин, Л. В. Теоретическое обоснование диагностических параметров оценки работоспособности подшипника дисковой бороны / Л. В. Тишкин, М. А. Ильин, П. А. Ильин // Известия СПбГАУ. - №26. - СПб.: Изд-во СПбГАУ, 2012. - С. 372-378

Подписано в печать 20.04.2012 Формат 60x90 '/,в Печать трафаретная. 1,0 усл. печ. л. Тираж 100 экз.

_Заказ № 12/04/13_

Отпечатано с оригинал-макета заказчика в НП «Институт техники и технологий» Санкт-Петербург - Пушкин, Академический пр., д.31, ауд. 715

Текст работы Ильин, Павел Алексеевич, диссертация по теме Технологии и средства технического обслуживания в сельском хозяйстве

R £ ^ «

^ §

3 S4

3

61 12-5/3613

ФГБОУ ВПО «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

АГРАРНЫЙ УНИВЕРСИТЕТ»

На правах рукописи

ИЛЬИН ПАВЕЛ АЛЕКСЕЕВИЧ

ДИАГНОСТИКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ДИСКОВЫХ БОРОН НА ОСНОВЕ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ

Специальность 05.20.03 - Технологии и средства технического обслуживания

в сельском хозяйстве

ДИССЕРТАЦИЯ на соискание ученой степени кандидата технических наук

Научный руководитель доктор технических наук, профессор Тишкин Л. В.

Санкт-Петербург-Пушкин 2012 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 5

1. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЙ 8

1.1 Обоснование выбора дисковых борон в качестве объекта исследования............................................................................. 8

1.2 Анализ отказов подшипникового узла...................................... 17

1.3 Анализ способов диагностики сельскохозяйственных машин....... 23

1.4 Анализ способов расчета мощности, необходимой на преодоление трения в подшипнике......................................................... 32

1.5 Цели и задачи исследования................................................. 36

2. ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ДИСКОВОЙ БОРОНЫ МЕТОДОМ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ 37

2.1 Моделирование теплового состояния подшипников дисковых борон............................................................................... 37

2.2 Разработка модели распределения тепла в подшипниковом узле 49

2.3 Разработка методики инфракрасной съемки при диагностике....... 64

3. МЕТОДИКИ ИССЛЕДОВАНИЙ 74

3.1 Методика подготовки подшипниковых узлов к испытаниям......... 74

3.2 Методика сборки подшипниковых узлов................................. 85

3.3 Методика калибровки и установки термопар............................ 86

3.4 Методика обработки данных температуры подшипника при стендовых испытаниях............................................................. 94

3.5 Методика определения коэффициента теплоотдачи подшипниковых узлов......................................................................... 98

3.6 Методика определения осевой силы нагружения при сборке подшипниковых узлов............................................................. 100

3.7 Методика определения мощности, затрачиваемой в подшипниках

на преодоление сил трения при работе.................................... 102

4. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПО РАЗРАБОТКЕ МЕТОДИКИ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ ДИСКОВЫХ БОРОН НА ОСНОВЕ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ 105

4.1 Разработка и методика подготовки стенда для проведения лабораторных исследований..................................................... 105

4.2 Планирование эксперимента по исследованию влияния осевого зазора и натяга на диагностические параметры........................ 112

4.3 Результаты стендовых испытаний........................................ 114

4.3.1 Определение коэффициента теплоотдачи подшипникового узла 114

4.3.2 Определение мощности, затрачиваемой на преодоление сил трения в подшипнике............................................................ 115

4.3.3 Экспериментальное определение разности температур между подшипником и поверхностью подшипникового узла............... 117

4.3.4 Функциональные зависимости расчетной температуры подшипника каждого технического состояния................................... 119

4.4 Результаты полевых испытаний........................................... 142

4.5 Методика диагностики....................................................... 145

5. ТЕХНИКО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ ПРИМЕНЕНИЯ ИНФРАКРАСНОЙ ДИАГНОСТИКИ ДИСКОВЫХ БОРОН 147

ОБЩИЕ ВЫВОДЫ............................................................ 152

СПИСОК ЛИТЕРАТУРЫ.................................................... 154

ПРИЛОЖЕНИЕ А - Технические характеристики дисковых борон

отечественного производства................................................ 166

ПРИЛОЖЕНИЕ Б - Технические характеристики дисковых борон

зарубежного производства................................................... 169

ПРИЛОЖЕНИЕ В - Сравнительная характеристика дисковых борон основных производителей............................................... 171

ПРИЛОЖЕНИЕ Г - Технические характеристики однорядного радиально-упорного конического роликового подшипника.......... 173

ПРИЛОЖЕНИЕ Д - Обработка измерений для анализа по критерию Кочрена..................................................................... 174

ПРИЛОЖЕНИЕ Е - Обработка измерений для дисперсионного анализа по критерию Фишера............................................... 176

ВВЕДЕНИЕ

Методы и средствадиагностики технического состояния сельскохозяйственных машин должны обеспечивать высокую эффективность, экономичность, быть удобными в применении. Не обнаружено эффективных способов диагностики подшипниковых узлов дисковых борон. Существующие методы оценки технического состояния подшипников дисковых борон трудоемки и требуют разборки подшипникового узла. Отсутствие оперативного метода контроля технического состояния приводит к простою агрегата. Поэтому разработка метода диагностики подшипников дисковых борон актуальна.

Значительный уровень запыленности, большие динамические силы нагружения и количество подшипниковых узлов ставят задачу разработки метода, основанного на дистанционном измерении диагностических параметров, по которым можно оценить техническое состояние подшипника.

Одним из таких параметров является инфракрасное излучение, исходящее с поверхности всех объектов. Его можно измерять дистанционно. По его величине можно судить о температуре поверхности объекта.

В настоящее время распространение получили тепловизоры, определяющие температуру объектов по интенсивности инфракрасного излучения их. Они используются в энергетике, химической промышленности, энергосбережении, металлургии. В качестве средств диагностики сельскохозяйственных машин они не применяются. Ограничивает их применение относительно высокая цена и отсутствие методик диагностики.

Таким образом, разработка методики оценки технического состояния подшипников, обладающей низкой трудоемкостью, высокой оперативностью, является актуальной задачей.

Исследования проводились в рамках темы № 09.03 «Разработать типовые проекты оптимального построения и функционирования

предприятий инженерно-технической инфраструктуры сельского хозяйства, технологии эффективного использования, повышения надежности и работоспособности машин и оборудования в отрасли».

Цель исследования: Разработка методики оценки технического состояния подшипников дисковых борон на основе инфракрасного излучения.

Предмет исследования: Зависимость диагностических параметров от технического состояния подшипников дисковой бороны.

Объект исследования: Конический однорядный радиально-упорный роликовый подшипник тяжелой дисковой бороны БДТ-7.

Научная новизна: Получена математическая модель, оценивающая температуру подшипникового узла дисковой бороны в зависимости от продолжительности работы, скорости обработки почвы и угла атаки дисковых батарей. Выведено математическое выражение отношения температур поверхности подшипникового узла и в области контакта манжета-вал от продолжительности работы агрегата. Разработана методика диагностирования технического состояния подшипников дисковых борон с помощьюинфракрасного излучения.

Практическую значимость полученных результатов исследования представляют:

- методика оценки технического состояния подшипников дисковых борон.

- математическая модель определения температуры подшипникового узла дисковой бороны в зависимости от эксплуатационных и технологических параметров.

- номограммы определения осевого зазора в подшипниках дисковой бороны.

- расчет оптимального расстояния инфракрасной съемки объекта диагностирования.

Реализация результатов исследования. Разработанная методика принята к внедрению в ЗАО «Птицефабрика Роскар» и в ООО «Племенная птицефабрика Лебяжье». Результаты исследований используются при чтении лекций и проведении лабораторных занятий по направлению «Агроинженерия» на кафедре «Надежность и технический сервис машин».

Апробация работы: Основные положения диссертационной работы докладывались и обсуждались на Научных конференциях профессорско-преподавательского состава и аспирантов СПбГАУ в 2009-2012 гг.

Публикации: Материалы, отражающие основное содержание диссертационной работы, опубликованы в 6 печатных работах. Все работы опубликованы в печатных изданиях, рекомендованных ВАК.

Рабочая гипотеза: Интенсивность инфракрасного излучения определяется температурой поверхности подшипникового узла. Температура увеличивается в результате выделения в виде тепла мощности, которая расходуется на преодоление сил трения в подшипнике и в области контакта рабочей кромки манжеты с валом. Мощность тепловыделения определяется частотой вращения, силой нагружения, типом смазочного материала и условиями смазывания, конструктивными параметрами подшипника, величиной осевого зазора. Распределение тепла в подшипниковом узле зависит от его геометрических размеров, массы, материала, величины теплоотдачи и теплопроводности. Учитывая комплексное влияние всех этих факторов, предполагается получить теоретическую модель, которая определяет температуру подшипника от продолжительности работы для конкретных условий диагностирования. Следовательно, в качестве диагностического параметра, определяющего техническое состояние подшипников дисковых борон, предлагается использовать температуру поверхности подшипникового узла.

1. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЙ

1.1 Обоснование выбора дисковых борон в качестве объекта

исследования

Для уменьшения или полного устранения отрицательного влияния обработки земли на структуру почвы, на её плодородие в настоящее время развиваются методики, которые сохраняют её структуру, уменьшают эрозию почвы и вымывание органических веществ. Такие методики основаны на минимальной обработке почвы глубиной до 15 см дисковыми боронами [4, 44, 45].

Минимальную обработку почвы применяют при обработке:

- для предотвращения иссушения и затвердевания почвы;

- под озимые;

- засоренных участков;

- участков после грубостебельчатых культур;

- под посев по классической технологии [4, 77, 114].

То, что посредством минимальной обработки почвы можно успешно бороться с эрозией и деградацией почвы и одновременно повышать экономическую эффективность сельскохозяйственного производства подтверждает опыт хозяйства ЗАО «Самара-Солана». [38]

Производственной компанией Агромастер проведен анализ себестоимости различных технологий обработки почвы под зерновые культуры. Результаты исследований показали, что себестоимость минимальной обработки почвы до 3 раз меньше, чем себестоимость с использованием отвальной и безотвальной вспашки (рисунок 1.1) [90].

Данные, представленные компанией Агромастер, можно использовать и применительно к Ленинградской области, так как почвы области благоприятны для выращивания озимой ржи, ячменя, овса, пшеницы, разных

овощных и кормовых корнеплодов, ранних и средних сортов картофеля, кукурузы на зеленую массу [69].

I [ ^шж.руб.

12

10

9,96 млн.руб.

8 млн.руб.

4,85 млн.руб.

1940 рубЛ"а

3,4 млн.руб.

1,5 млн.руб. 600 руб./Г а

0,975 млн.руб. 390 руб./Га

Отмпыш киши • Отмлыиа илмм • Ьктнлим клеш • Мтпшъм* сбрЛГ»» МИОМвн! пос.** гехвиярдммк^июсм цмбитуо»»ич»1 «ми

Прямо* вое*« по спра*. Приокпасмяосмря

юштнмм "А/рипр 10000 А гЫ1"

Рисунок 1.1— Себестоимость различных технологий обработки почвы и

посева на площади 2500 га [90]

Поэтому можно сделать вывод, что минимальная обработка почвы не только противодействует эрозии, сохраняет плодородие почвы, но и обладает меньшей себестоимостью. Такая обработка почвы невозможна без использования дисковых борон.

Проведем анализ моделей выпускаемых дисковых борон и их основных технических характеристик, как отечественного, так и зарубежного производства. Сельскохозяйственные машины российского производства будут использоваться на ряду с импортными, исходя из анализа статьи М. В. Назарова, сотрудника ГОСНИТИ [57]. В настоящее время производством дисковых борон и комплектующих к ним занимается ряд предприятий, среди которых «БелагромашСервис», ООО «Фирма Агрохиммаш», АООТ «Фирма

комбайн», АООТ «Орелстроймаш», ОАО «Муромтепловоз», ЗАО «Рубцовский завод запчастей» (приложение А).

Наиболее крупными зарубежными компаниями, производящими дисковые бороны являются «АМСО Manufacturinglnc.», «CaselH», «John Deer», «Krause Corporation», «AMAZONE», «KUHN», «Wishek» [74] (приложение Б, В).

Отечественные и импортные дисковые бороны имеют схожий принцип конструкции. Отличаются друг от друга только те дисковые бороны, в которых рабочим органом является дисковая батарея (рисунок 1.2) и те, у которых рабочим органом является индивидуальный режущий узел.

Рисунок 1.2 - Дисковая батарея: 1 - болт; 2 - шайба; 3 - замок; 4 - гайка; 5 -

шайба внутренняя; 7 - ось батареи; 8 - стойка батареи, регулируемая; 9 -шайба специальная; 10 - штырь; 11 - шплинт пружин; 12 - шайба; 13 - болт; 14 - гайка; 15 - шайба; ] 6 - шайба наружная; 17 - чистик; 18 - кронштейн

чистиков; 19 - стойка батареи; 20 - хомут; 21 - чистик правый; 22 - упор выпуклый; 23 - планка; 24 - болт; 25 - шайба; 26 - подшипниковый узел; 27 - упор вогнутый; 28 - шпулька; 29 - диск [97]

Дисковые батареи представляют собой многодисковую конструкцию. На вал одеваются сферические диски (сплошные или вырезные), между которыми устанавливаются шпульки. Крепление к раме бороны осуществляется через подшипниковые узлы.

Индивидуальный режущий узел представляет собой отдельную стойку с закрепленным на ней сферическим диском через подшипниковый узел.

Дисковые бороны с индивидуальными режущими узлами имеют в четыре раза больше подшипниковых узлов, чем дисковые бороны, в которых используются дисковые батареи.

Подшипниковые узлы у дисковых борон имеют схожее строение, а основное отличие заключается в типе используемого подшипника (подшипников), его размеров, уплотняющего устройства и типе используемого смазочного материала.

На основании проведенного анализа получена таблица 1.1, в которой представлено количество подшипниковых узлов в основных, из рассмотренных, моделях дисковых борон. Количество подшипниковых узлов может превышать 100. Если в них используется по два подшипника, то количество последних в дисковой бороне может быть более 200. При отказе одного из подшипниковых узлов дисковая борона переходит в неработоспособное состояние, так как не обеспечивает качественную обработку почвы. Для устранения отказа необходим ремонт, что может привести к увеличению сроков обработки почвы, а оптимальные сроки ее обработки ограничены во времени.

Таблица 1.1- Модели дисковых борон и количество подшипниковых узлов

Модель дисковой бороны Количество дисков, шт. Количество подшипниковых узлов, шт

Дисколайт 40 40

Дискостар 60 60

Дискатор БДМ-6х4 ПП 55 55

БДТМ-8А 82 82

Дискомакс 64 64

БДТ-7 64 16

БДТ-3 32 8

БД-10Б 116 116

Рубин 9U Гигант 12/1400 112 112

Catros 40 40

Рубин 9/500 KUA 40 40

Discover XL 60 16

Все узлы дисковой бороны при выполнении машиной своего функционального назначения эксплуатируются в сложных условиях, характеризующихся значительным уровнем запыленности и большими динамическими нагрузками. Пыль, проникая через уплотнения в подшипниковый узел, смешивается со смазочным материалом, сгущает его и превращается в твердый конгломерат, что заклинивает тела качения подшипника. Эти факторы негативно сказываются на долговечности подшипников дисковой бороны, которые не вырабатывают свой нормативный срок и досрочно заменяются новыми при аварийном выходе из строя. Так срок службы подшипников дисковой бороны снижается с 500-700 моточасов до 150-200 моточасов [34].

Основным недостатком дисковых агрегатов с индивидуальными стойками является большое количество подшипников рабочих органов, что повышает вероятность отказа бороны в целом. Особенно часто выход из строя подшипников происходит на тяжелых почвах, а это ведет к деформации стойки, разрушению диска. Общие затраты по одной дисковой стойке составляют до 8 тыс. рублей [23].

Наработка на отказ подшипников рабочих органов дисковых борон составляет около 100 моточасов. Европейская подшипниковая корпорация «ЕРК» с целью увеличения производительности дисковых борон с индивидуальными стойками рабочего органа, модернизировала их подшипниковый узел. В нем используется двухрядный радиально-упорный конический роликоподшипник закрытого типа повышенной грузоподъемности [25]

Компания «ГКЬ» отмечает, что подшипниковый узел рабочего органа дисковой бороны ограничивает ее работоспособность [112].

Наработка на отказ дисковой бороны БДТ 5/810 ЭТМ составляет 75 моточасов [26].

Самое слабое место дисковой бороны - это повышенный износ деталей подшипникового узла и проворачивание дисков друг относительно друга [6].

Осенью 2010 года в хозяйстве «Ручьи» проведено поисковое исследование по возможности применения устройств, определяющих интенсивность исходящего с поверхности узлов и деталей инфракрасного излучения, для определения их технического состояния. Производилась инфракрасная съемка различной сельскохозяйственной техники, но наибольший интерес вызвала дисковая борона Рубин-9. В течение сезона (весна-осень) у данной дисковой

-

Похожие работы

- Совершенствование биотехнологии обработки почвы с обоснованием параметров дискового рабочего органа

- Научные и технические основы бесконтактного теплового контроля букс железнодорожного подвижного состава

- Разработка и экспериментальные исследования высокоскоростных радиально-осевых конических и упорных подшипников скольжения для центробежных компрессоров

- Параметры и режимы работы предохранительно-копирующего механизма тяжелой дисковой бороны

- Совершенствование методов и средств бесконтактной тепловой диагностики букс подвижного состава